一种低温韧性优异的fh690级海工钢及其制造方法

技术领域

1.本发明涉及钢铁材料制备领域,尤其涉及一种低温韧性优异的fh690级海工钢及其制造方法。

背景技术:

2.钢铁作为海洋工程装备的关键结构材料,广泛应用于海上风电、生产平台以及海底管道等。海工装备服役期一般为30年,比传统船舶服役期长50%,海工装备服役环境十分恶劣,不仅要受到自身重力荷载的作用,还要受到海上风浪、洋流、海底地震等海况条件带来的影响。近年来,随着海洋石油和天然气的开发得到快速发展,对于高强度、高韧性、厚规格海洋平台用钢的需求越来越大.由于其特殊的服役环境,海洋平台用钢对于钢材的耐低温冲击韧性和抗层状撕裂等性能有着严格的要求.低温冲击韧性是海洋平台钢的重要性能之一,是海洋平台设计必须考虑的关键因素。为满足海洋工程对高性能、高服役安全钢板的需求,急需开发低温性能优异的超高强度海工钢。

3.公开号cn101984119b的专利文件“nv

‑

f690超高强度船板钢及其制备方法”,采用优化后的化学成分配比,并采取控制轧制与控制冷却工艺(tmcp)和各种后续热处理方法,制造出具有超高强度和低温韧性的船板钢,该船板钢最大厚度可达50mm。通过不同的热处理方法,力学性能均可满足挪威船级社(dnv)中f690级船板钢认证指标。但其cu含量(1.00~1.70%)较高,为避免“铜脆”现象,需添加适当比例的ni元素,合金成本较高,同时随着近年船级社规范修订后规定tmcp态钢板cu含量不高于0.55wt.%,限制该专利的使用范围。

4.公开号cn 103938110 b的专利文件“海洋工程用fq70级超高强特厚钢板及其制造方法”,采用调质工艺生产60

‑

100mm厚度钢板,但该发明专利采用控制轧制和控制冷却、淬火加回火热处理方法,制造工艺及工序复杂,合金和时间成本较高,钢板交货周期较长。

5.公开号cn 109161791 b的专利文件“具有优良低温韧性的690mpa级别船舶及海洋工程用钢及其制造方法”,采用低c、低mn,cr

‑

ni

‑

mo

‑

cu

‑

b合金化及v、ti微合金化成分体系。经转炉冶炼、lf rh真空冶炼、连铸、控制轧制、热处理等制造工序,制造出具有高强度优良低温冲击韧性的船舶及海洋工程用钢。但其生产工序复杂,ni、v等贵金属含量较高,经济性较差。

6.公开号cn111455256 a的专利文件“一种690mpa易焊接耐蚀高强钢及其制造方法”,采用调质工艺生产690mpa易焊接耐蚀高强钢,但只保证

‑

40℃夏比冲击功,不能满足 fh690级钢板要求的

‑

60℃夏比冲击功标准,且其c、mn含量较高,不利于焊接。

7.针对以上不足,本发明通过采用合金成分设计

‑

冶炼

‑

控制轧制

‑

控制冷却

‑

回火工艺耦合设计,得到最大厚度50mm低温性能优异的fh690级海工钢。

技术实现要素:

8.本发明的目的在于提供一种低温韧性优异的fh690级海工钢及其制造方法,本发明钢板具有超高强度(屈服强度≥690mpa,抗拉强度770~940mpa,断后延伸率≥14%),低

温韧性优异(

‑

60℃冲击功≥100j),组织性能均匀的特点。

9.为了达到上述目的,本发明采用以下技术方案实现:

10.一种低温韧性优异的fh690级海工钢,钢中化学成分按重量百分比计为:c 0.06~ 0.10%;si 0.10~0.30%;mn 1.20%~1.50%;p≤0.010%;s≤0.003%;cu 0.30%~0.50%; ni 0.80%~1.00%;cr 0.15%~0.25%;nb 0.03~0.05%;mo 0.30%~0.45%;ti 0.006%~ 0.02%;alt 0.04%~0.07%;b 0.0006%~0.002%,余量为fe和不可避免的杂质。

11.本发明钢中各合金成分的作用机理如下:

12.c:是保证强度的必要元素,通过固溶强化和析出强化对提高钢的强度有明显作用,但碳含量增加严重影响钢材焊接性能和低温韧性,从产品性能角度考虑,优选c含量控制在0.06~0.10%。

13.si:为固溶强化元素,si虽然有利于钢板强度及高温时的抗氧化性的提高,但是si 促进packet尺寸粗化,严重损害超高强度钢板的低温韧性、延伸率及焊接性,综合考虑炼钢的经济性和可操作性,优选si含量为0.1%~0.3%。

14.mn:作为最重要的合金元素在钢中除提高钢板的强度外,还具有扩大奥氏体相区、降低ar3点温度、细化铁素体晶粒而改善钢板低温韧性的作用、但当mn元素质量过高时, mn元素的偏析又会使得厚板心部的低温韧性较差,焊接热影响区性能下降,因此优选mn 含量范围为1.20%~1.50%。

15.p:是对冲击值带来不利影响的元素,可以在板坯中心部位偏析以及在晶界聚集等损害低温韧性,本发明材料控制在不高于0.01%。

16.s:是对冲击值带来不利影响的元素,可以形成硫化物夹杂,成为裂纹源,本发明材料控制在不高于0.003%。

17.cu:cu在钢中主要起固溶和沉淀强化作用,适量的cu提高强度而不降低韧性,并提高钢的耐腐蚀性能。同时在厚钢板中加入的适量cu还可以在回火过程中过程中析出ε

ꢀ‑

cu,提高钢板的强度。但当cu含量过高时,在加热时会引起钢的热脆现象,恶化钢板的表面质量,降低基材及热影响区的韧性,同时将会有大量ε

‑

cu析出,造成屈强比急剧升高。与ni同时使用,还可以避免热脆性。cu含量范围为0.30%~0.50%。

18.ni:镍溶于奥氏体,抑制奥氏体再结晶,细化奥氏体晶粒,提高钢板低温韧性。但随着镍含量的增多,生成成本会显著增加,因此综合考虑钢板性能及生产成本,本发明ni 含量控制在0.80%~1.00%。

19.cr:能够提高钢板的淬透性及强度,是缩小奥氏体相区的元素,是弱碳化物形成元素,在钢中可以形成碳化物也可固溶于铁素体,cr还是提高钢淬透性的有效元素,可以与fe 形成连续固溶体。cr是有效提高钢板强度的元素,使得铁素体相变明显右移,拓宽贝氏体相变的冷速区间,促进中温转变组织的形成。但cr含量过高则增加回火脆性倾向,增加焊接难度,而含量过低则不能有效发挥其强化作用。本发明中cr的含量控制为0.15%~ 0.25%。

20.nb:铌的加入是为了促进钢轧制显微组织的晶粒细化,可同时提高强度和韧性,铌可在控轧过程中通过抑制奥氏体再结晶,有效的细化显微组织,并通过析出强化基体。焊接过程中,铌原子的偏聚及析出可以阻碍加热时奥氏体晶粒的粗化,并保证焊接后得到比较细小的热影响区组织,改善焊接性能。nb含量优选控制在0.03%~0.05%。

21.mo:mo是缩小奥氏体相区的元素,同时也抑制奥氏体的分解,推迟晶界铁素体转变而有利于贝氏体组织的形成。mo元素能够提高钢的淬透性,mo还是一个很强的固溶强化元素,通过固溶强化能显著提高钢材强度。产生相变强化和位错强化作用,显著提高钢的强度和组织均匀性。mo含量低于0.10%时,对钢的强度和组织均匀性的提升不显著;但是mo含量过高,一方面会增加成本,另一方面会降低钢的韧性和焊接性能,因此,本发明中mo含量控制在0.30%~0.45%。

22.ti:通过微量含有而形成氮化物、碳化物或碳氮化物,具有使晶粒微细化而提高母材韧性的效果。但含有超过0.025%时会使母材以及焊接热影响部的韧性降低,因此,优选含量控制在0.006%~0.02%。

23.alt:作为本发明必须添加的脱氧和细化晶粒元素,添加含量在0.01%以上,但超过0.08%时容易产生铸坯热裂纹,同时钢的韧性降低。通过添加稍过量的al可以显著提高 aln的析出动力从而增强对n的争夺,抑制bn的析出,有利于b的有效固溶,提高钢板的淬透性,alt优选含量控制在0.04%~0.07%。

24.b:可提高钢板的淬透性和强度,但b元素含量过高会形成对韧性不利的含b析出相,同时会影响钢板的焊接性和表面质量,因此本发明b含量控制在0.0006%~0.0020%。

25.所述海工钢钢板屈服强度≥690mpa,抗拉强度770~940mpa,断后延伸率≥14%,低温韧性

‑

60℃冲击功≥100j。

26.所述海工钢钢板成品最大厚度为50mm。

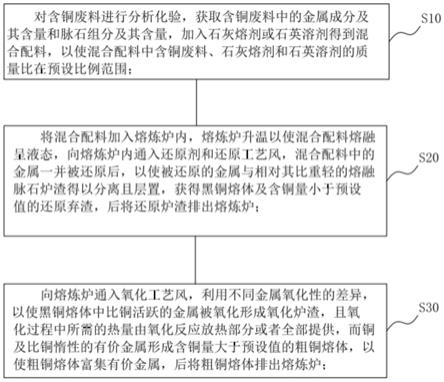

27.一种低温韧性优异的fh690级海工钢的制造方法,包括如下步骤:

28.1)冶炼、连铸和铸坯缓冷:采用铁水深脱硫、转炉冶炼、炉外精炼、真空处理和连铸工艺进行生产,中包钢水过热度目标值≤25℃,开浇投入电磁搅拌,全程保护浇铸,配合轻压下工艺,轻压下量5~9mm,连铸后得到连铸坯,连铸坯厚度250~360mm,连铸坯下线后堆垛缓冷,堆垛温度≥650℃,堆垛时间≥60h;

29.2)轧制工艺:采用三阶段控制轧制技术,铸坯均热段温度1120~1160℃,第一阶段为高温控轧,开轧温度1000~1060℃,除展宽道次外单道次压下率≥15%,改善板坯铸态组织,降低钢坯待温厚度,缩短钢板待温时间。第二、三阶段采用控制轧制,二阶段开轧温度880~920℃,单道次压下率≥12%,累计压下率≥36%,三阶段开轧温度790~840℃,单道次压下率≥10%,累计压下率≥40%,终轧温度760~820℃;

30.3)冷却工艺:钢板矫直后进行控制冷却,冷却采用平均冷速≥5℃/s的dq acc快速冷却系统,开冷温度为710~750℃,返红温度≤300℃;

31.4)回火工艺:缓冷后对钢板进行回火处理,回火温度为600~660℃,在炉时间2~ 4min/mm*钢板厚度,出炉后空冷,获得钢板成品。

32.5、根据权利要求4所述的一种低温韧性优异的fh690级海工钢的制造方法,其特征在于,上述步骤1)的连铸坯下线后评价采用热酸浸蚀(腐蚀溶液为1:1盐酸水溶液,温度75

±

5℃,腐蚀时间40min)并对照mannesmann标准图谱评级,评级结果≤2级。

33.与现有技术相比,本发明的有益效果是:

34.1)本发明工艺生产的产品钢板通过洁净化冶炼,结合特定连铸工艺及控轧控冷工艺控制铸坯偏析及轧态钢板晶粒尺寸,实现fh690级海工钢

‑

60℃冲击韧性≥100j。

35.2)本发明充分发挥宽厚板轧机的技术装备优势,结合250~360mm厚度连铸板坯,

开发的低温韧性优异的fh690海工钢厚钢板成品最大厚度50mm。

36.3)采用合理的矫直工艺与控制冷却工艺相配合,保证板型平直度,可实现钢板2米内不平度≤6mm。

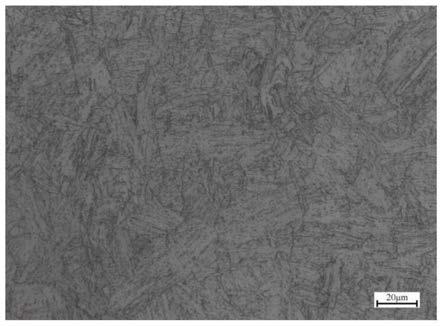

37.4)钢板显微组织为板条贝氏体/板条马氏体。

附图说明

38.图1是实施例2的金相组织照片(500倍)。

具体实施方式

39.以下实施例用于具体说明本发明内容,这些实施例仅为本发明内容的一般描述,并不对本发明内容进行限制。

40.本发明实施例钢的化学成分见表1;本发明实施例钢的冶炼、连铸工艺参数及铸坯评价结果见表2;本发明实施例钢板轧制及冷却工艺见表3;本发明实施例钢板回火热处理工艺见表4;本发明实施例钢板力学性能见表5;本发明实施例钢板不平度见表6。

41.表1本发明实施例钢化学成分 wt%

42.实施例csim

n

psc

u

nic

r

nbmotibalt10.0870.241.260.0080.0020.350.950.20.0430.440.010.00110.04620.0690.291.420.0090.0010.480.910.210.0390.410.0150.00150.04130.0900.121.230.0070.0020.370.980.230.0450.380.0130.00080.04540.0710.221.310.010.0010.470.890.190.0360.430.0090.00120.05150.0830.141.360.0090.0020.30.860.180.0380.410.0170.00140.05760.0630.281.490.0080.0030.440.830.160.0320.380.0070.00190.06670.0750.191.340.010.0020.380.850.170.0470.420.0080.00170.06180.0950.171.20.0090.0030.40.870.240.0410.330.0180.00070.053

43.表2本发明实施例钢的冶炼、堆垛工艺参数及铸坯评价结果

[0044][0045][0046]

表3本发明实施例钢板轧制及冷却工艺

[0047][0048]

表3本发明实施例钢板轧制及冷却工艺

[0049][0050]

表4本发明实施例钢板力学性能

[0051][0052]

表5本发明实施例钢板不平度

[0053]

实施例钢板厚度/mm测量长度2000mm钢板不平度/mm15032503350444545454

645374048405

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。