1.本发明关于一种聚合物材料,具体而言,关于一种积层材料及其制法。

背景技术:

2.在表面材料的技术领域中,稳固结合两不同材料,使其不致产生层间剥离为一大重点。不同材料间,因极性或是表面粗糙度的不同,彼此间不易贴合,尤其当贴合的对象为皮革或发泡材时,更难达成。

3.目前业界对于贴合不同材料,特别是贴合不同极性材料之时,需将其中一材料进行表面处理,例如于表面进行物理性的粗糙化或是化学性的表面处理剂改善其极性等程序,才能达到稳固结合的效果。然而前述处理不仅耗费人力、成本,且经表面处理后,仍有不均匀或再现性的问题。

4.举例言之,目前业界常用的聚丙烯箔(polypropylene foil)欲进行贴合时,需先将聚丙烯箔的表面以底漆(primer)使其改质,以加强材料表面对其他层的贴合强度,再经过涂布或喷涂胶层,方可与其他材料贴合。当欲制得包含发泡材料、聚丙烯箔及皮革复合材料时,其生产方法包含先制得聚丙烯箔、将聚丙烯箔表面涂布底漆进行表面处理、于处理后的表面上涂布胶层、贴合至皮革,接着再将此聚丙烯箔及皮革复合材料加热并使用阳模成型以获得所欲的形状,最后在此复合材料内形成一发泡材料。此步骤繁复,且涉及不同的加工领域,应用十分不便。

5.另一方面,表面处理剂通常使用化学溶剂或催化剂,所适用的胶层亦可能包含如氯的成分,对环境及生物体亦造成负面影响,并不符合现今的潮流。

技术实现要素:

6.因此,本发明提供一种积层材料,其完全免除现有技术中贴合不同材料所需实行的表面处理,工艺简易,成本低廉,贴合力强,同时兼顾各材料间的物性,且不需使用对环境及生物体不友善的成分。

7.本发明提供一种积层材料,其包含:

8.一改质聚丙烯层,其包含酸酐接枝的聚丙烯,且包括一未经粗糙化的表面;

9.一主体层;及

10.一黏剂层,其直接接触该改质聚丙烯层的所述未经粗糙化的表面,并与所述主体层贴合。

11.本发明还提供一种制造前述积层材料的方法,其包含:

12.(a)提供聚丙烯及酸酐;

13.(b)共挤出聚丙烯及酸酐,并形成片状,以获得所述改质聚丙烯层;

14.(c)提供所述主体层;及

15.(d)施加所述黏剂层使其直接接触所述改质聚丙烯层的所述未经粗糙化的表面,并与所述主体层贴合。

附图说明

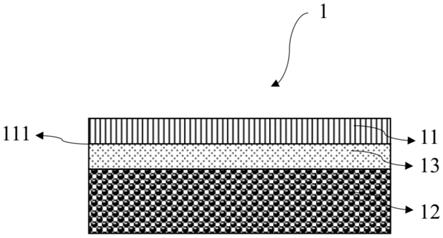

16.图1为本发明一具体实施例的积层材料剖面图;及

17.图2为本发明一具体实施例的积层材料剖面图。

18.符号说明

19.1 积层材料

20.2 积层材料

21.11 改质聚丙烯层

22.12 主体层

23.13 黏剂层

24.21 改质聚丙烯层

25.22 主体层

26.23 黏剂层

27.111 未经粗糙化的表面

28.211 未经粗糙化的上表面

29.212 未经粗糙化的上表面

30.221 上主体层

31.222 下主体层

32.231 上黏剂层

33.232 下黏剂层

具体实施方式

34.为了对本发明的技术特征、目的和有益效果有更加清楚的理解,现对本发明的技术方案进行以下详细说明,但不能理解为对本发明的可实施范围的限定。

35.参看图1,其为本发明一具体实施例的一积层材料1,其包含:

36.一改质聚丙烯层11,其包含酸酐接枝的聚丙烯,且包括一未经粗糙化的表面111;一主体层12;及

37.一黏剂层13,其直接接触该改质聚丙烯层11的该未经粗糙化的表面111,并与该主体层12贴合。

38.本发明的积层材料是指具有不同材料层复合所形成的复合材料,其中该积层材料或各材料层的形状包含但不限于片状、层状、块状、中空块状。

39.本发明的改质聚丙烯层是指材料包含聚丙烯的材料,其中该聚丙烯包含酸酐接枝的聚丙烯,亦可包含未接枝的聚丙烯。根据本发明的酸酐包含但不限于顺丁烯二酸酐、丁二酸酐、邻苯二甲酸酐、丁酸酐、醋酸酐;较佳为顺丁烯二酸酐。根据所需的性质,可调整酸酐改质的态样及数量。于本发明的一较佳具体实施例中,该改质聚丙烯层中,该酸酐的重量含量为自约1%至约10%;更佳为自约5%至约8%。另一方面,于本发明的一较佳具体实施例中,其中该聚丙烯中,该酸酐接枝的比例为自约0.2mol/kg至约2mol/kg;更佳为自约1.0mol/kg至约1.8mol/kg。

40.虽不愿为理论所限制,但咸信根据本发明的该改质聚丙烯层是运用酸酐本身拥有的极性,于与聚丙烯接枝后,进一步赋予聚丙烯极性,而使该改质聚丙烯层具有酸酐官能

基,使该改质聚丙烯层不需进行表面处理就能拥有同样的贴合效果。

41.于本发明的一具体实施例中,该改质聚丙烯层的材料包含其他材料,以根据所欲的用途提供适当的物性,例如混练其他聚合物,以提供耐燃、导电、耐候、耐热及耐冲击等物性。于本发明的一较佳具体实施例中,该改质聚丙烯层还包含热塑性聚烯烃。较佳地,该热塑性聚烯烃为乙烯丙烯共聚物。根据所需的性质,可调整其他材料的态样及数量。于本发明的一较佳具体实施例中,该改质聚丙烯层中,该热塑性聚烯烃的重量含量为自90%至约99%;更佳为自90%至约96%。虽不愿为理论所限制,但咸信其中添加热塑性聚烯烃可赋予原本无弹性的聚丙烯材料较高的韧性,并且在成型加工的工艺上能够有较好的成型效果。

42.根据本发明的改质聚丙烯层11包括一未经粗糙化的表面111。根据本发明的粗糙化包含但不限于该改质聚丙烯层的表面以物理或化学方式改变其平坦度。举例言之,以物理方式于该改质聚丙烯层的表面形成规则或不规则的孔洞、凹槽、刻痕,或以化学方式于该改质聚丙烯层的表面进行侵蚀。本发明所言的平坦度是指凹凸高度相对理想平面的偏差,可通过业界所常用的仪器或测量规范而界定。

43.根据本发明的该主体层可为任何的固体材料,于本发明的具体实施例中,该主体层为一发泡层或一皮革层。

44.根据本发明的发泡层较佳为由一发泡树脂提供。本发明所言的“发泡树脂”一词指含有热塑树脂及热分解发泡剂的材料。该树脂较佳地包含选自由以下各物组成的群的至少一者:聚氨酯、聚烯烃、聚碳酸酯、聚乙烯醇、耐纶、弹性橡胶、聚苯乙烯、聚芳烃分子、含氟聚合物、聚酰亚胺、架桥聚氨酯、架桥聚烯烃、聚醚、聚酯、聚丙烯酸酯、弹性聚乙烯、聚四氟乙烯、聚(对苯二甲酸亚乙酯)、聚芳烃酰胺、聚芳烃、聚甲基丙烯酸甲酯、其共聚物、其嵌段共聚物、其混合物及其掺合物。

45.本发明的发泡树脂发泡的方法可为化学发泡或物理发泡,其中化学发泡是利用可进行化学反应以产生气体的试剂,使其反应后所产生的气体均匀分布于包含发泡树脂中,以形成孔洞。另一方面,物理发泡是将气体打入该发泡树脂中,并通过搅拌使打入的气体均匀分布于该发泡树脂中。于本发明的另一较佳具体实施例中,这些孔洞是通过于发泡树脂中填充多个聚合中空小球体而提供,该中空小球体的具体例为551de40d42(重量平均直径为30至50微米,akzo nobel公司制)或551de20d60(重量平均直径为15至25微米,akzo nobel公司制)。

46.根据本发明的孔洞可为连通型孔洞或独立型孔洞,本发明所言的“连通型孔洞”是指至少二孔洞间为连通,而形成类似蚁穴型的孔洞;本发明所言的“独立型孔洞”是指彼此为独立不连通的孔洞,通常具有圆形或椭圆形的剖面,而为球状或卵状孔洞。

47.根据本发明的皮革层可为天然皮革或人工皮革。该天然皮革取自动物皮肤且经鞣制形成,其包括但不限于牛皮、水牛皮、猪皮、山羊皮、绵羊皮、羔羊皮、鹿皮、袋鼠皮、鸡皮、蛇皮、鸵鸟皮、鳄鱼皮、鱼皮等。该人工皮革是以聚合物加工,以模仿真皮外观和触感的人造材料。根据本发明的人工皮革包含但不限于单层人工皮革、多层人工皮革或复合人工皮革。于本发明的一较佳具体实施例中,该皮革层为人工皮革。

48.参看图2,其为本发明一具体实施例的一积层材料2,其包含:

49.一改质聚丙烯层21,且包括一未经粗糙化的上表面211及一未经粗糙化的上表面212;

50.一主体层22,包含一上主体层221及一下主体层222,使该改质聚丙烯层21夹设于该上主体层221及该下主体层222中;及

51.一黏剂层23,包含一上黏剂层231及一下黏剂层232,其分别直接接触该未经粗糙化的表面211及一未经粗糙化的上表面212,并与该上主体层221及下主体层222贴合。

52.本发明的所述上主体层及下主体层的材料可为相同或不同,举例言之,所述上主体层可为皮革层,所述下主体层可为发泡层;或是所述上主体层与所述下主体层皆为皮革层;或是所述上主体层与所述下主体层皆为发泡层。

53.本发明的所述上黏剂层及下黏剂层的材料可为相同或不同。

54.于本发明的一较佳具体实施例中,所述黏剂层包括但不限于感压胶、一液型糊剂、二液型糊剂、压克力树脂、环氧树脂、热熔胶。感压胶通常包含一载体膜,该载体膜包括(例如)聚酯,且在载体膜的上侧及下侧上具有具流动性的黏合层。一液型糊剂是指包含高分子量弹性体充当黏接剂的糊剂,较佳包含聚氨酯,一液型糊剂包含油改质型涂料及湿气硬化型涂料,其中油改质型涂料采用天然油脂与二甘油脂等改质多醇类(polyol)与甲苯二对氰酸(toluene diisocyanate,tdi)反应而成;湿气硬化型糊剂含有氢氧基的聚酯类(polyester)与聚醚类(polyether),通过过量的nco基(nco/oh>1)与甲苯二对氰酸、二苯基甲烷二异氰酸酯(diphenylmethane diisocyanate,mdi)、己二异氰酸酯(hexamethylene diisocyanate,hmdi)等的氢氧基反应,形成末端含有异氰酸酯(isocyanate)基的预聚合体,此官能基可与空气中的湿气产生胺类(amine)形成尿素结合,和双缩尿素(biuret)成为硬化涂膜。二液型糊剂指包含彼此相互作用或交联以实现黏合作用的两种成分的糊剂,较佳为包含一弹性体及聚异氰酸酯,包含有催化剂硬化型,其主要是由聚乙二醇(polyethylene glycol)、聚丙二醇(polypropylene glycol)或多元醇(polyol)的酯化交换的单二酸甘油脂(mono diglyceride)的混合体与三级胺及金属盐类等催化剂反应使其硬化;多元醇硬化型pu涂料是由异氰酸酯预聚合物(isocyanate prepolymer)、聚醇类(polyol-ester)或聚醚类(polyether),以及含有oh-的压克力树脂等多元醇的oh-反应形成。压克力树脂包含常温硬化型及加热硬化干燥型;其中常温硬化型主要为压克力树脂单体,加热硬化干燥型则是以压克力树脂聚合物为基本构造,于其中导入活性反应基,当加热时该树脂单独或与含有反应基的树脂以及交联剂反应形成三次元的网状结构。环氧树脂可通过加入交联剂,形成三次元结构;热熔胶包含热塑性树脂,可通过软化或熔化该热塑性聚合物而黏合所述主体层及所述改质聚丙烯层。于本发明的一较佳具体实施例中,该热塑性树脂包含但不限于热塑性聚氨酯、热塑性聚酯弹性体、聚烯烃为弹性体或水性糊剂。

55.于本发明的一具体实施例中,所述黏剂层较佳是通过涂覆、转写、印刷或刮擦在所述改质聚丙烯层的所述未经粗糙化的表面上,使所述黏剂层直接接触所述改质聚丙烯层的所述未经粗糙化的表面,并视黏剂层的种类,使所述改质聚丙烯层并与所述主体层贴合。

56.根据本发明的所述改质聚丙烯层的表面不需施加化学性的表面处理剂,例如底漆,因而所述改质聚丙烯层可直接与所述黏剂层直接接触,与现有技术相比工艺简易,成本低廉,贴合力强,同时兼顾各材料间的物性,且不需使用对环境及生物体不友善的表面处理剂成分。

57.本发明再提供一种制造前述积层材料的方法,其包含:

58.(a)提供聚丙烯及酸酐;

59.(b)共挤出聚丙烯及酸酐,并形成片状,以获得所述改质聚丙烯层;

60.(c)提供所述主体层;及

61.(d)施加所述黏剂层使其直接接触所述改质聚丙烯层的所述未经粗糙化的表面,并与所述主体层贴合。

62.于本发明的一具体实施例中,步骤(b)共挤出的方法包含但不限于将所需共挤出的聚丙烯原料、酸酐原料及视需要的其他材料进行干燥,并熔融,使用如t-die的膜头共挤出,冷却成膜后并控制所需的厚度。于本发明的一具体实施例中,可于挤出加热时同时进行加压,例如使用成型轮调整所需的厚度。

63.兹以下列实施例予以详细说明本发明,唯其并不意谓本发明仅局限于这些实例所提供的内容。

64.实施例1:

65.干燥条件:将约77%的聚丙烯、约10%的热塑性聚烯烃、约10%的含顺丁烯二酸酐的聚烯烃(顺丁烯二酸酐:聚烯烃=1:9)及约3%的其他添加剂于60℃进行干燥,使含水率控制至约300ppm以下。

66.挤出机温度条件:170℃、210℃、195℃;

67.t-die膜头温度设定为190℃。

68.挤出及经成型轮冷却成膜,并控制成型轮的速度为8.0m/min,可得到总厚度为约0.3mm的膜,经1至2天熟成后,获得改质聚丙烯层。

69.实施例2:

70.干燥条件:将约87%的聚丙烯、约10%的含顺丁烯二酸酐的聚烯烃(顺丁烯二酸酐:聚烯烃=1:9)及约3%的其他添加剂于60℃进行干燥,使含水率控制至约300ppm以下。

71.挤出机温度条件:200℃、230℃、220℃;

72.t-die膜头温度设定为210℃。

73.挤出及经成型轮冷却成膜,并控制成型轮的速度为8.0m/min,可得到总厚度为约0.3mm的膜,经1至2天熟成后,获得改质聚丙烯层。

74.将经酸酐改质的改质聚丙烯层与未经酸酐改质的聚丙烯层进行物性测试,其结果如下表1:

75.表1

[0076][0077]

实施例3:

[0078]

将热熔胶置于改质丙烯层上,并与一人工皮革进行热压贴合,压力为5kg,时间为36秒,待1天熟成后,切割为1cm x 15cm的测试片,使用拉力试验机测试其剥离强度。

[0079]

其结果示于表2,未改质的聚丙烯层贴合强度最高仅为1.2n,而经酸酐改质聚丙烯层的贴合强度为2.0n以上。

[0080]

表2

[0081] 贴合温度115℃-135℃贴合温度145℃-155℃未改质无法贴合0.4n-1.2n改质0.6n1.6n-2.8n

[0082]

上述实施例仅为说明本发明的原理及其功效,而非限制本发明。本发明所属技术领域中一般技术人员对上述实施例所做的修改及变化仍不违背本发明的精神。本发明的权利范围应如权利要求书所列。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。