1.本发明涉及一种污水处理技术,具体是一种煤化工含盐难降解有机污水处理工艺系统,更具体的是一种适用于煤化工含盐污水的盐浓缩并协同有机物高效去除及耦合分盐的煤化工含盐废水的处理系统和方法。

背景技术:

2.我国能源特点为“富煤、少油、贫气”,面对这一现状,需要继续发展现代煤化工产业。而现代煤化工产业又与我国水资源短缺和水环境容量发生矛盾。因而对于现代煤化工项目实施废水“零”排放,从而实现废水循环利用是解决上述矛盾的必然出路。

3.现代煤化工产业污水根据含盐量可分为两类:一类是有机废水,主要来源于煤气化工艺废水等,含盐量低,有机污染物含量高,一般用生化工艺处理;另一类是含浓盐废水,主要来源于生产过程中的化学水站排水、煤气化洗涤废水、循环水系统排水、除盐水系统排水、生化处理后的有机废水等,普遍含盐量较高,以总溶解固体污染物为主,部分废水含有难降解有机物。煤化工含盐污水处理及资源化利用是煤化工“零排放”的重难点,其中高浓盐水及其杂盐处置是核心,传统的废水零排放技术中高浓盐水处理单元会产生无法资源化利用的结晶杂盐。2015年12月,原环保部印发的《现代煤化工建设项目环境准入条件(试行)》指出,此类无法资源化利用的盐泥属于危险废物。由于我国有资质的处理中心少,且处理能力有限,处理成本高(3000元/吨),一般企业很难承受。因此在废水零排放处理过程中,实现提纯、回用的“分盐”技术以获取高纯度结晶盐,是实现杂盐的减量化、无害化、资源化、解决杂盐的有效途径之一,是煤化工环保的“最后一公里”。

4.煤化工污水处理传统工艺可以归纳为“预处理 膜处理 结晶分盐”。预处理是指将废水中cod降至100mg/l以下,避免后续膜堵塞和膜破坏;膜处理是使盐水中的tds浓缩到50000-80000mg/l,并且回收50-75%废水;结晶分盐是将混盐溶液结晶分盐或纳滤后的单盐溶液进行蒸发提盐。但是,传统的处理工艺存在以下几个问题:(1)没有一种工艺可以实现煤化工废水盐浓缩并同步去除cod,工艺复杂。(2)均为组合工艺处理系统,工艺流程长,上游任何单元出现问题均会影响后期分盐效果。(3)对于废水中难降解的有机物,传统工艺处理不彻底,影响结晶盐的品质。(4)高浓废水中tds和cod高,对后续膜处理和浓缩单元要求高,增加了能耗和成本。(4)所得少量杂盐中仍含有较高浓度的难降解有机物,需进一步处置。

技术实现要素:

5.本发明的目的在于提供一种煤化工含盐污水的处理系统和处理方法,能够实现煤化工污水中盐的浓缩并协同去除有机物及分盐利用,实现煤化工高盐难降解污水的无害化和资源化处置,工艺简单,节能高效,结晶盐产品质量高。

6.本发明提供一种煤化工含盐污水处理系统,包括:

7.预处理单元,所述预处理单元用于初步处理所述煤化工含盐污水,得到经过预处

理的污水;所述预处理单元设置有与所述煤化工含盐污水的进料管线相连通的预处理单元进料口,以及用于排出所述经过预处理的污水的预处理单元出料口;

8.处理单元,所述处理单元用于处理所述经过预处理的污水,得到浓盐水和净化水;所述处理单元设置有与所述预处理单元出料口相连通的处理单元进料口,用于排出所述浓盐水的处理单元出料口,以及用于排出所述净化水的处理单元出水口;

9.结晶产盐单元,所述结晶产盐单元用于结晶处理来自所述处理单元的浓盐水,得到产品盐;所述结晶产盐单元设置有与所述处理单元出料口相连通的结晶产盐单元进料口,以及排出所述产品盐的结晶盐出料口;

10.其中,所述处理单元包括超临界水氧化单元,所述处理单元出水口设置在所述超临界水氧化单元上。

11.在一种实施方式中,所述处理单元还包括与超临界水氧化单元串联连接的盐分离单元;其中,按照物料流动方向,所述盐分离单元设置在所述超临界水氧化单元之前;

12.所述盐分离单元上设置有所述处理单元进料口和盐分离单元出料口,

13.所述超临界水氧化单元上设置有所述处理单元出料口和超临界水氧化单元进料口;

14.其中,所述盐分离单元出料口与所述超临界水氧化单元进料口通过管线相连通。

15.在一种实施方式中,所述处理单元还包括与超临界水氧化单元串联连接的盐分离单元;其中,按照物料流动方向,所述超临界水氧化单元设置在所述盐分离单元之前;

16.所述超临界水氧化单元设置有所述处理单元进料口和超临界水氧化单元出料口;

17.所述盐分离单元上设置有所述处理单元出料口和盐分离单元进料口,

18.其中,所述超临界水氧化单元出料口与所述盐分离单元进料口通过管线相连通。

19.在一种实施方式中,所述预处理单元包括软化处理系统、离子交换系统、过滤处理系统中的一种或几种。

20.在一种实施方式中,所述过滤处理系统包括超滤处理系统。

21.在一种实施方式中,所述盐分离单元包括膜分离单元和电渗析分盐单元中的一种或几种。

22.在一种实施方式中,所述超临界水氧化单元设有污水与氧化剂、助燃剂和调节剂的混合器,所述超临界水氧化单元还设有尾气收集和检测系统。

23.在一种实施方式中,所述结晶产盐单元包括蒸发结晶单元或冷冻结晶单元。

24.另一方面,本发明提供一种煤化工含盐污水的处理方法,包括:

25.使所述煤化工含盐污水通过预处理单元,得到经过预处理的污水;所述预处理单元设置有与所述煤化工含盐污水的进料管线相连通的预处理单元进料口,以及用于排出所述经过预处理的污水的预处理单元出料口;

26.使所述经过预处理的污水通过处理单元,得到浓盐水和净化水;所述处理单元设置有与所述预处理单元出料口相连通的处理单元进料口,用于排出所述浓盐水的处理单元出料口,以及用于排出所述净化水的处理单元出水口;

27.使来自所述处理单元的浓盐水在结晶产盐单元中结晶处理,得到产品盐;所述结晶产盐单元设置有与所述处理单元出料口相连通的结晶产盐单元进料口,以及排出所述产品盐的结晶盐出料口;

28.其中,所述处理单元包括超临界水氧化单元,所述处理单元出水口设置在所述超临界水氧化单元上。

29.在处理方法的一种实施方式中,所述处理单元还包括与超临界水氧化单元串联连接的盐分离单元;其中,按照物料流动方向,所述盐分离单元设置在所述超临界水氧化单元之前;

30.所述盐分离单元上设置有所述处理单元进料口和盐分离单元出料口,

31.所述超临界水氧化单元设置有所述处理单元出料口和超临界水氧化单元进料口;

32.其中,所述盐分离单元出料口与所述超临界水氧化单元进料口通过管线相连通;

33.所述浓盐水由所述处理单元出料口排出所述超临界水氧化单元。

34.在处理方法的一种实施方式中,所述处理单元还包括与超临界水氧化单元串联连接的盐分离单元;其中,按照物料流动方向,所述超临界水氧化单元设置在所述盐分离单元之前;

35.所述超临界水氧化单元设置有所述处理单元进料口和超临界水氧化单元出料口;

36.所述盐分离单元上设置有所述处理单元出料口和盐分离单元进料口,

37.其中,所述超临界水氧化单元出料口与所述盐分离单元进料口通过管线相连通;

38.所述浓盐水由所述处理单元出料口排出所述盐分离单元。

39.在处理方法的一种实施方式中,所述预处理单元包括软化处理系统、离子交换系统、过滤处理系统中的一种或几种。

40.在处理方法的一种实施方式中,所述过滤处理系统包括超滤处理系统。

41.在处理方法的一种实施方式中,所述盐分离单元包括膜分离单元和电渗析分盐单元中的一种或几种。

42.在处理方法的一种实施方式中,所述超临界水氧化单元的反应温度为380~650℃,优选为400~600℃,操作压力为20~35mpa,优选为23~30mpa。

43.在处理方法的一种实施方式中,所述超临界水氧化单元设有污水与氧化剂、助燃剂和调节剂的混合器,所述超临界水氧化单元还设有尾气收集和检测系统。

44.在处理方法的一种实施方式中,所述氧化剂包括过氧化氢、氧气和空气中的一种或多种;所述助燃剂包括一种或多种易燃有机溶剂;所述调节剂包括碱性溶液。

45.在处理方法的一种实施方式中,还向所述超临界水氧化单元加入催化剂,所述催化剂选自均相催化剂和和非均相催化剂。

46.在处理方法的一种实施方式中,所述均相催化剂选自氢氧化钠、可溶性过渡金属盐、碱性盐中的一种或多种。

47.在处理方法的一种实施方式中,所述可溶性过渡金属盐包括cu、fe、mn、ni、co的硝酸盐或硫酸盐;所述碱性盐包括碳酸钠和碳酸氢钠中的一种或多种。

48.在处理方法的一种实施方式中,所述非均相催化剂选自金属氧化物和活性炭中的一种或多种。

49.在处理方法的一种实施方式中,所述金属氧化物包括cuo、mno2、zro2、tio2中的一种或多种。

50.在处理方法的一种实施方式中,所述结晶产盐单元包括蒸发结晶单元或冷冻结晶单元。

51.本发明提供的处理系统和处理方法的优点为:

52.(1)超临界水氧化单元可实现废水中盐浓缩与cod的同步去除,浓缩率高、去除率彻底,可替代传统组合工艺耦合结晶产盐单元,简化工艺流程。

53.(2)超临界水氧化单元应用节点灵活,盐浓缩程度可调节,可应用在盐分离单元前预处理,也可在盐分离单元之后进行单盐浓缩处理。

54.(3)超临界水氧化单元的高效处理污水的优势,可以在一定程度上减轻盐分离单元的压力。应用在盐分离单元之前,可以彻底去除有机物,防止有机物对分离单元的污染;应用在盐分离单元之后,可以减轻上游单元的压力,弥补前期污水处理单元中难降解有机物难以去除的劣势。

55.(4)该发明工艺将超临界水氧化技术与传统水处理及分盐技术进行有效耦合,所产结晶盐品质高,实现了煤化工难降解高浓污水的减量化、无害化和资源化利用。

56.(5)超临界水氧化单元处理污水高效彻底迅速,在一定程度上可实现自热,降低能耗,且装置占地小,易于撬装化,减少投资成本。

附图说明

57.图1、图2和图3是本发明提供的3种不同煤化工含盐污水处理工艺示意简图。

58.附图标号说明:

59.图1中,1-煤化工含盐污水,2-预处理单元,3-超临界水氧化单元,4-结晶产盐单元i,5-结晶产盐单元ii,6-氧化剂入口,7-助燃剂入口,8-调节剂入口,9-净化水出口,10-结晶纯盐出口,11-结晶杂盐。

60.图2中,21-煤化工含盐污水,22-预处理单元,23-超临界水氧化单元,24-净化水出口,25-氧化剂入口,26-助燃剂入口,27-调节剂入口,28-盐分离单元,29-结晶产盐单元,210-氯化钠结晶盐,211-结晶产盐单元,212-硫酸钠结晶盐,213-结晶产盐单元,214-硫酸钠结晶盐,215-母液干化杂盐。

61.图3中,31-煤化工含盐污水,32-预处理单元,33-盐分离单元,34-超临界水氧化单元,35-超临界水氧化单元,36-氧化剂入口,37-助燃剂入口,38-调节剂入口,39-净化水出口,310-结晶产盐单元,311-氯化钠结晶盐,312-结晶产盐单元,313-硫酸钠结晶盐,314-结晶产盐单元,315-十水硫酸钠结晶盐,316-母液干化杂盐。

具体实施方式

62.下面根据具体实施例对本发明的技术方案做进一步说明。本发明的保护范围不限于以下实施例,列举这些实例仅出于示例性目的而不以任何方式限制本发明。

63.本技术提供一种煤化工含盐污水处理系统,包括:

64.预处理单元,所述预处理单元用于初步处理所述煤化工含盐污水,得到经过预处理的污水;所述预处理单元设置有与所述煤化工含盐污水的进料管线相连通的预处理单元进料口,以及用于排出所述经过预处理的污水的预处理单元出料口;

65.处理单元,所述处理单元用于处理所述经过预处理的污水,得到浓盐水和净化水;所述处理单元设置有与所述预处理单元出料口相连通的处理单元进料口,用于排出所述浓盐水的处理单元出料口,以及用于排出所述净化水的处理单元出水口;

66.结晶产盐单元,所述结晶产盐单元用于结晶处理来自所述处理单元的浓盐水,得到产品盐;所述结晶产盐单元设置有与所述处理单元出料口相连通的结晶产盐单元进料口,以及排出所述产品盐的结晶盐出料口;

67.其中,所述处理单元包括超临界水氧化单元,所述处理单元出水口设置在所述超临界水氧化单元上。

68.图1示出本技术一种实施方式的处理系统。图1中,1-煤化工含盐污水,2-预处理单元,3-超临界水氧化单元,4-结晶产盐单元i,5-结晶产盐单元ii,6-氧化剂入口,7-助燃剂入口,8-调节剂入口,9-净化水,10-结晶纯盐出口,11-结晶杂盐。如图1所示,当含盐污水中某一种盐含量占比具有较大优势时,可以采用该工艺分离回收该优势盐组分。所述煤化工的含盐污水1首先经过预处理单元2去除杂质,所得污水进一步通过超临界水氧化单元3进行浓缩并同步去除有机物处理,得到的基本不含cod且某一优势盐组分接近饱和,之后进入到结晶产盐单元i 4,产出大部分的氯化钠或硫酸钠纯盐10。所述超临界水氧化单元3优选设置氧化剂入口6、助燃剂入口7、调节剂入口8和净化水出口9。在结晶产盐单元i 4处理中,将浓缩倍率控制在次优势盐组分接近饱和,结晶产盐单元i 4排出的母液进入混盐结晶产盐单元ii 5获取少量不含cod的结晶杂盐11。所述结晶杂盐11属一般固废。在该实施方式中,处理系统主要包括依次连接的预处理单元,超临界水氧化单元(处理单元)以及结晶产盐单元,使得污水依次经过预处理单元,超临界水氧化单元(处理单元)以及结晶产盐单元进行处理,其中由超临界水氧化单元(处理单元)排出净化后的净化水,而在结晶产盐单元中得到相应的盐。

69.在本发明中,所述预处理单元包括软化处理系统、离子交换系统、过滤处理系统中的一种或几种。优选地,所述过滤处理系统包括超滤处理系统。

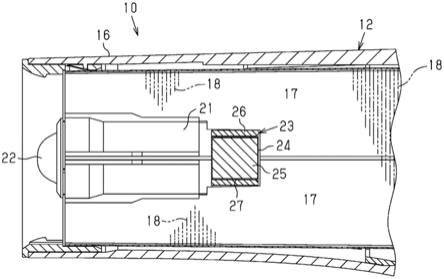

70.预处理单元用于初步处理所述煤化工含盐污水,去除其中的杂质,得到经过预处理的污水。在本发明优选的实施方式中,所述杂质是指污水中含有的悬浮物以及其他不溶物等中的一种或几种。所述去除含盐污水中的杂质是指经过去除杂质处理后的水可以正常进料以及在管路中顺畅流通不沉积堵塞。

71.图2和图3分别示出本技术另外实施方式的处理系统。在该处理系统中,处理单元还包括与超临界水氧化单元串联连接的盐分离单元。该盐分离单元可以位于超临界水氧化单元之前,也可以位于超临界水氧化单元之后。

72.图3示出了该盐分离单元位于超临界水氧化单元之前的实施方式。图3中,31-煤化工含盐污水,32-预处理单元,33-盐分离单元,34-超临界水氧化单元,35-超临界水氧化单元,36-氧化剂入口,37-助燃剂入口,38-调节剂入口,39-净化水出口,310-结晶产盐单元,311-氯化钠结晶盐,312-结晶产盐单元,313-硫酸钠结晶盐,314-结晶产盐单元,315-十水硫酸钠结晶盐,316-母液干化杂盐。在该处理系统中,所述处理单元还包括与超临界水氧化单元34,35串联连接的盐分离单元33;其中,按照物料流动方向,所述盐分离单元33设置在所述超临界水氧化单元34,35之前;所述盐分离单元33上设置有所述处理单元进料口和盐分离单元出料口,所述超临界水氧化单元34,35设置有所述处理单元出料口和超临界水氧化单元进料口;其中,所述盐分离单元出料口与所述超临界水氧化单元进料口通过管线相连通。

73.如图3所示,所述煤化工的含盐污水31首先经过预处理单元32去除杂质,所得污水

进一步通过盐分离单元33(以纳滤膜为例)实现一价盐和二价盐的分离,得到富含氯化钠的一价盐水和二价盐水(一般为富硫酸钠溶液或氯化钠和硫酸钠的混合盐水)。所述主要含氯化钠的纳滤透过液(富含氯化钠的一价盐水)先通过超临界水氧化单元34进行浓缩并同步去除cod,之后进入结晶产盐单元310,得到高纯度的氯化钠结晶盐311。所述超临界水氧化单元34优选设置氧化剂入口6、助燃剂入口7、调节剂入口8和净化水出口9。被盐分离单元33(以纳滤膜为例)截留的二价盐水中主要为二价盐,此路盐水先通过超临界水氧化单元35进行浓缩并同步去除cod,之后进一步的选择不同的结晶工艺单元(蒸发结晶工艺单元312和冷冻结晶工艺单元314)对浓水中富集的硫酸钠进行回收,分别得到结晶盐硫酸钠313和结晶盐十水硫酸钠315。所述十水硫酸钠结晶盐315可进一步通过蒸发结晶工艺单元312得到硫酸钠结晶盐313,还有极少量的母液干化得到不含cod的杂盐。所述母液干化杂盐316属一般固废。

74.图2示出了该盐分离单元位于超临界水氧化单元之后的实施方式。图2中,21-煤化工含盐污水,22-预处理单元,23-超临界水氧化单元,24-净化水出口,25-氧化剂入口,26-助燃剂入口,27-调节剂入口,28-盐分离单元,29-结晶产盐单元,210-氯化钠结晶盐,211-结晶产盐单元,212-硫酸钠结晶盐,213-结晶产盐单元,214-硫酸钠结晶盐,215-母液干化杂盐。在该处理系统中,所述处理单元还包括与超临界水氧化单元23串联连接的盐分离单元28;其中,按照物料流动方向,所述超临界水氧化单元23设置在所述盐分离单元28之前;所述超临界水氧化单元23设置有所述处理单元进料口和超临界水氧化单元出料口;所述盐分离单元28上设置有所述处理单元出料口和盐分离单元进料口,其中,所述超临界水氧化单元出料口与所述盐分离单元进料口通过管线相连通。

75.如图2所示,所述煤化工的含盐污水21首先经过预处理单元22去除杂质,所得污水进一步通过超临界水氧化单元23进行浓缩并同步去除有机物处理,得到的基本不含cod的且满足后续盐分离单元28入口水质要求的浓盐水,之后进入到盐分离单元28(以纳滤膜为例)实现一价盐和二价盐的分离,得到富氯化钠浓水和富硫酸钠浓水。所述超临界水氧化单元23优选设置净化水出口24、氧化剂入口25、助燃剂入口26和调节剂入口27。所述富氯化钠浓水进一步进入结晶工艺单元29,得到高纯度的氯化钠结晶盐210。所述富硫酸钠浓水进一步经不同的结晶工艺单元(蒸发结晶工艺单元211和冷冻结晶工艺单元213)分别得到结晶盐硫酸钠212和结晶盐十水硫酸钠214。所述十水硫酸钠结晶盐214可进一步通过蒸发结晶工艺单元211得到硫酸钠结晶盐212,还有极少量的母液干化得到不含cod的杂盐。所述母液干化杂盐215属一般固废。

76.在本发明中,所述盐分离单元包括膜分离单元和电渗析分盐单元中的一种或几种。使用盐分离单元可以将进入到盐分离单元的含盐污水进行不同价盐的分离,得到单一组分的几种盐水单元。如上所述,在本发明优选的实施方式中,所述盐分离单元可放置于预处理单元之后和超临界水氧化单元之前,也可放置于超临界水氧化单元之后和结晶产盐单元之前。在本发明优选的实施方式中,所述盐分离单元的入口可与预处理单元出口管线相连,也可以与超临界水氧化单元的出口管线相连,所述的盐分离单元的出口可与超临界水氧化单元的入口相连,也可与结晶产盐单元的入口相连。

77.如上所述,在本发明优选的实施方式中,所述的超临界水氧化单元可放置于预处理单元之后和盐分离单元之前,也可放置于盐分离单元之后和结晶产盐单元之前。在本发

明优选的实施方式中,所述超临界水氧化单元的入口可与预处理单元的出口管线相连,也可与盐分离单元的出口管线相连,所述的超临界水氧化单元的出口可与盐分离单元的入口相连,也可与结晶产盐单元的入口相连。

78.超临界水氧化技术是一种新兴的可以彻底高效快速去除难降解有机物的技术,可应用于煤化工及炼厂的高浓度有机污水、污泥、油泥、炼化尾渣、危险废物等的处理,以及催化剂或废物中贵金属的回收,应用前景广泛。传统的超临界水氧化技术主要集中于城市污泥、印染污泥、煤化工有机废水中有机物的氧化脱除,使得最终的固体产物可以作为一般固废进行填埋处理,并且处理后的污水基本可实现达标排放。部分研究中也有提到利用超临界条件下水的性质对含盐废水中的盐类等无机物进行脱除,但主要都是集中于对一些防止盐沉积堵塞和腐蚀等特殊反应器或特殊材料的研究开发,或者是在进入超临界反应器之前将盐进行预脱除,以减少对废水及污泥中的有机物的降解效果的影响的研究。目前尚无将超临界水氧化脱盐技术与分盐技术相耦合的工艺应用研究。

79.用于本发明的超临界水氧化单元可以是本领域已知的超临界水氧化装置,其可以设有进料泵、预热器、混合器、反应器、气液分离器、尾气收集检测单元等。超临界水氧化单元中这些部件的连接方式是本领域技术人员已知的。在一种实施方式中,超临界水氧化单元包括用于将污水与氧化剂、助燃剂和调节剂混合的混合器,使得含盐有机污水、氧化剂、助燃剂和调节剂在进入反应器前进行混合。因而,超临界水氧化单元设有氧化剂入口、助燃剂入口和调节剂入口,用于将氧化剂、助燃剂和调节剂通入到超临界水氧化单元中,并输送到混合器中。所述超临界水氧化单元设有净化水出口,用于排出经过超临界水氧化单元的净化水,该净化水即为经过本发明处理系统处理过的排出水,可以符合排放标准。所述净化水中tds含量小于1000mg/l,化学需氧量cod

cr

含量小于50mg/l。

80.所述超临界水氧化单元设有尾气收集和检测系统,可对装置产生的气体组分进行在线检测分析,指导优化工艺参数,也可对气体加以回收利用。

81.在本发明优选的一种实施方式中,超临界水氧化单元内设置超临界水氧化反应器,在该反应器内,进料污水中的有机物与氧化剂快速彻底的反应,污水中的盐和反应过程中新生成的盐在超临界区域内迅速结晶析出、沉淀下降,至反应器底部脱离超临界区后,析出的盐又重新溶解为浓盐水,实现了盐的浓缩与有机物的同步去除。浓缩后的高浓盐水从反应器下部排出,经降温、降压后进入下一个处理工艺环节,脱盐水气从反应器上部排出,经换热、降温、降压、气液分离后,排出水可以作为净化水循环再利用,气体经过分析检测合格后可再利用。

82.本发明的处理系统包括结晶产盐单元,能够实现盐的回收利用。在本发明优选的实施方式中,所述的结晶产盐单元包括蒸发结晶单元或冷冻结晶单元。所述结晶产盐单元为将盐分离单元或超临界水氧化单元处理后的基本去除有机物的浓盐水进行蒸发结晶或冷冻结晶得到产品盐的单元,所述结晶产盐单元设有结晶单盐出口。如上所述,在本发明优选的实施方式中,所述结晶产盐单元的入口可放置于盐分离单元之后,也可放置于超临界水氧化单元之后。所述的结晶产盐单元的入口可与分盐单元的出口管线连接,也可与超临界水氧化单元的出口连接。

83.在本发明中,本发明处理系统可以包括一组或者多组超临界水氧化单元。当超临界水氧化单元设置在盐分离单元之前时,本发明处理系统可以包括一组超临界水氧化单

元,使经过超临界水氧化单元处理的混盐浓缩污水进入到后继的盐分离单元中进行处理,得到基本去除有机物的几种高浓缩单盐污水。之后,分别在结晶产盐单元中进行处理,得到结晶盐产品。

84.当超临界水氧化单元设置在盐分离单元之后时,本发明处理系统可以包括一组或多组超临界水氧化单元。将经预处理、盐分离单元分离后的几种单盐污水,分别与氧化剂、助燃剂或调节剂混合后,进入超临界水氧化单元,一起在超临界反应条件下进行反应,得到基本去除有机物的几种高浓缩单盐污水。之后,分别在结晶产盐单元中进行处理,得到结晶盐产品。

85.又一方面,本发明提供一种煤化工含盐污水的处理方法,包括:

86.使所述煤化工含盐污水通过预处理单元,得到经过预处理的污水;所述预处理单元设置有与所述煤化工含盐污水的进料管线相连通的预处理单元进料口,以及用于排出所述经过预处理的污水的预处理单元出料口;

87.使所述经过预处理的污水通过处理单元,得到浓盐水和净化水;所述处理单元设置有与所述预处理单元出料口相连通的处理单元进料口,用于排出所述浓盐水的处理单元出料口,以及用于排出所述净化水的处理单元出水口;

88.使来自所述处理单元的浓盐水在结晶产盐单元中结晶处理,得到产品盐;所述结晶产盐单元设置有与所述处理单元出料口相连通的结晶产盐单元进料口,以及排出所述产品盐的结晶盐出料口;

89.其中,所述处理单元包括超临界水氧化单元,所述处理单元出水口设置在所述超临界水氧化单元上。

90.本发明处理方法可以在本发明的处理系统中进行,关于处理系统的描述可以参见以上部分的描述,这里不再赘述。

91.如上所述,超临界水氧化单元内设置超临界水氧化反应器,在该反应器内,进料污水中的有机物与氧化剂快速彻底的反应,污水中的盐和反应过程中新生成的盐在超临界区域内迅速结晶析出、沉淀下降,至反应器底部脱离超临界区后,析出的盐又重新溶解为浓盐水,实现了盐的浓缩与有机物的同步去除。浓缩后的高浓盐水从反应器下部排出,经降温、降压后进入下一个处理工艺环节,脱盐水气从反应器上部排出,经换热、降温、降压、气液分离后,排出水可以作为净化水循环再利用,气体经过分析检测合格后可再利用。

92.在一种实施方式中,所述超临界水氧化单元的反应温度为380~650℃,优选为400~600℃,操作压力为20~35mpa,优选为23~30mpa。

93.如上所述,所述超临界水氧化单元设有污水与氧化剂、助燃剂和调节剂的混合器,使得含盐有机污水、氧化剂、助燃剂和调节剂在进入反应器前进行混合。所述氧化剂一般指过氧化氢、氧气、空气中的一种或几种。所述助燃剂一般指易燃有机溶剂(乙醇、异丙醇等)中的一种或几种。所述调节剂一般指调节反应过程中产生的一些酸性物质的碱性溶液(例如碱溶液或碱性盐溶液),使所得高浓盐废水的ph值在7左右。所述的混合器中混合后的污水中的有机物含量的质量分数保持在为2~3%,使得燃烧释放的热量能够实现系统自热。

94.所述的超临界水氧化单元中可根据情况加入能够提高有机物降解效果、降低操作条件的催化剂,所述的催化剂选自均相催化剂,例如氢氧化钠、可溶性过渡金属盐(cu、fe、mn、ni、co等的硝酸盐、硫酸盐等)、碱性盐(碳酸钠、碳酸氢钠等)等,以及非均相催化剂,例

如金属氧化物(cuo、mno2、zro2、tio2等)和活性炭等的一种或几种。

95.以下对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

96.下面结合附图对本发明所提供的煤化工含盐废水处理系统予以进一步的说明,但本发明并不因此受到任何限制。

97.实施例1

98.如图1所示,当含盐污水中某一种盐含量占比具有较大优势时,采用该工艺分离回收优势盐组分。所述煤化工的含盐污水1首先经过预处理单元2去除杂质,所得污水进一步通过超临界水氧化单元3进行浓缩并同步去除有机物处理,得到的基本不含cod且某一优势盐组分接近饱和的浓缩溶液,之后进入到纯盐结晶工艺ⅰ单元4,产出大部分的氯化钠或硫酸钠纯盐10。所述超临界水氧化单元3设置氧化剂入口6、助燃剂入口7、调节剂入口8和净化水出口9。所述纯盐结晶工艺ⅰ单元4处理中,将浓缩倍率控制在次优势盐组分接近饱和,纯盐结晶工艺ⅰ单元4排出的母液进入混盐结晶工艺ⅱ单元5获取少量不含cod的结晶杂盐11。所述结晶杂盐11属一般固废。

99.在本实施例中,所用的煤化工的含盐污水1的特征为tds≥3000mg/l,cod≥100mg/l;

100.所述最终的处理效果为净化水出口9中水的tds含量小于30mg/l,化学需氧量cod

cr

含量基本为0mg/l,进入到纯盐结晶工艺ⅰ单元4的浓缩溶液的tds≥150000mg/l,cod

cr

含量基本为0mg/l;相比于原煤化工含盐污水1,所述的浓缩溶液中盐的浓缩率在98%以上。

101.实施例2

102.如图2所示,所述煤化工的含盐污水21首先经过预处理单元22去除杂质,所得污水进一步通过超临界水氧化单元23进行浓缩并同步去除有机物处理,得到的基本不含cod的且满足后续盐分离单元28入口水质要求的浓盐水,之后进入到盐分离单元28(以纳滤膜为例)实现一价盐和二价盐的分离,得到富氯化钠浓水和富硫酸钠浓水。所述超临界水氧化单元3设置净化水出口24、氧化剂入口25、助燃剂入口26和调节剂入口27。所述富氯化钠浓水进一步进入结晶工艺单元29,得到高纯度的氯化钠结晶盐210。所述富硫酸钠浓水进一步经不同的结晶工艺单元(蒸发结晶工艺单元211和冷冻结晶工艺单元213)分别得到结晶盐硫酸钠212和结晶盐十水硫酸钠214。所述十水硫酸钠结晶盐214可进一步通过蒸发结晶工艺单元211得到硫酸钠结晶盐212,还有极少量的母液干化得到不含cod的杂盐。所述母液干化杂盐215属一般固废。

103.在本实施例中,所用的煤化工的含盐污水21的特征为tds≥5000mg/l,cod≥100mg/l;

104.所述最终的处理效果为净化水出口24中水的tds含量小于100mg/l,化学需氧量cod

cr

含量基本为0mg/l,进入到盐分离单元28的浓缩溶液的tds≥100000mg/l,cod

cr

含量基本为0mg/l;相比于原煤化工含盐污水21,所述的浓缩溶液中盐的浓缩率在95%以上。

105.实施例3

106.如图3所示,所述煤化工的含盐污水31首先经过预处理单元32去除杂质,所得污水进一步通过盐分离单元33(以纳滤膜为例)实现一价盐和二价盐的分离,得到富含氯化钠的盐水和含硫酸钠与氯化钠混合盐水。所述主要含氯化钠的纳滤透过液先通过超临界水氧化

单元34进行浓缩并同步去除cod,之后进入结晶产盐单元310,得到高纯度的氯化钠结晶盐11。所述超临界水氧化单元34设置氧化剂入口36、助燃剂入口37、调节剂入口38和净化水出口39。所述盐分离单元33(以纳滤膜为例)截留的盐水中主要为二价盐,一般为富硫酸钠溶液或氯化钠和硫酸钠的混合盐水,此路盐水先通过超临界水氧化单元35进行浓缩并同步去除cod,之后进一步的选择不同的结晶工艺单元(蒸发结晶工艺单元312和冷冻结晶工艺单元314)对浓水中富集的硫酸钠进行回收,分别得到结晶盐硫酸钠313和十水硫酸钠结晶盐315。所述十水硫酸钠结晶盐315可进一步通过蒸发结晶工艺单元312得到硫酸钠结晶盐313,还有极少量的母液干化得到不含cod的杂盐。所述母液干化杂盐316属一般固废。

107.在本实施例中,所用的煤化工的含盐污水31的特征为tds≥20000mg/l,cod≥1000mg/l;

108.所述最终的处理效果为净化水出口39中水的tds含量小于100mg/l,化学需氧量cod

cr

含量基本为0mg/l,进入到进入结晶产盐单元310(或进入到蒸发结晶工艺单元312或冷冻结晶工艺单元314)的浓缩溶液的tds≥200000mg/l,cod

cr

含量小于50mg/l;相比于原煤化工含盐污水31,所述的浓缩溶液中盐的浓缩率在90%以上。

109.本领域技术人员应当注意的是,本发明所描述的实施方式仅仅是示范性的,可在本发明的范围内作出各种其他替换、改变和改进。因而,本发明不限于上述实施方式,而仅由权利要求限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。