1.本发明涉及破碎设备技术领域,具体而言涉及一种渣水淬粒化短流程破碎设备。

背景技术:

2.高温炽热的炉渣在遭用水急速冷却后可变为疏松的粒状矿渣,即水淬矿渣。其水淬工艺主要有三种类型:渣池水淬、炉前水淬、搅拌槽泵送法。其中渣池水淬用渣盆将熔渣拉到距高炉较远的地方,将熔渣直接倾入水池中,水淬后用吊车抓出水渣。放置堆场装车外运,水淬池就是沉淀池。因此,有人称这种方式为“泡渣”,但该方案的污染程度极大。炉前水淬是往炉前用高压水冲击热熔渣,使其水淬粒化并经渣沟水力输送到渣池沉淀,然后用吊车抓取至水槽,此法有循环和直流两种供水方式,此方案的耗水量极大且操作不当容易造成炉前环境污染。搅拌槽泵送法又称为拉萨法,其流程是溶渣经粒化器水淬后,渣和水一起流入搅拌槽中,被冲成的水渣混合物由泵打入分配槽内,再由分配槽将水渣混合物装入脱水槽中把水渣分开,再由卸料口倒入翻斗机,运到料场堆积起来,该方案工艺条件和设备条件要求极高,且操作过程繁琐使得处理效率低下。

3.目前该领域还存在有以下几个方面的问题:(1)对于炉渣的处理大多采用一刀切处理,例如机械破碎或者单纯的水淬粒化,而常规的炉渣不但尺寸大小相差大,且其成分和质地水平也相差巨大,容易导致处理完的炉渣尺寸大小差距依然较大,不便于后续加工处理和回收,且因为尺寸差距大容易造成机器在处理过程中卡壳停工,影响加工效率;(2)现有的设备大多处理流程链长,且加工工艺繁琐,同时若采用水淬方法的话要么就是容易造成大规模污染,要么就是会大量消耗水资源,极不利于环保型加工生产;(3)现有的设备中对于处理完的渣料因为尺寸大小差别较大,仅能简单的进行堆积和收集,较难对其中有利有用的部分进行回收造成了浪费。

4.例如授权公告号为cn207608566u的实用新型专利,其公开了一种高炉熔渣水淬粒化装置,该装置包括粒化冲制箱,粒化冲制箱的侧部设有粒化冲制板,粒化冲制板的上部设有条形冲制嘴,粒化冲制板的下部设有弧形冲制嘴,弧形冲制嘴的两端外侧分别设有第一冲制孔、第二冲制孔,第一冲制孔、第二冲制孔上均连接有输水管。该实用新型通过较大覆盖面积的喷射水有效与高炉熔渣接触,覆盖高炉熔渣粒化死角位置;整体结构简单,减少了粒化口的红渣粘结,杜绝了高炉熔渣水淬粒化不均造成的影响,使水渣沟冲渣口位置衬板及粒化装置得到了保护。但是该装置中缺少破碎和震荡筛,存在颗粒大、残留量大的问题。

技术实现要素:

5.为了解决现有技术存在的上述技术缺陷,本发明的目的在于提供一种渣水淬粒化短流程破碎设备, 解决现有技术中机械刀具损耗大、最终渣料产物的尺寸差异值大、生产效率低等问题。

6.为了实现上述设计目的,本发明采用的方案如下:一种渣水淬粒化短流程破碎设备,包括工作平台以及设置在工作平台上的水淬粒化系

统,所述工作平台的下方设有筛分系统、破碎系统和回收系统。本发明的破碎设备通过大量实验证明得出:首先对渣料进行水淬处理,而后对渣料进行机械破碎处理,一方面能够最大程度节省对机械道具的损耗,另一方面通过多层级的破碎处理可使得最终渣料产物的尺寸差异值小,利于后续应用;通过增设筛分系统可使得需要处理的中等尺寸渣料和无需处理的小尺寸渣料高效分离开,降低了对渣料进行再次破碎时的处理量,提高生产效率。

7.优选的是,所述水淬粒化系统包括粒化塔,该粒化塔的上部一侧开有门;该粒化塔的内壁上设有关节基座,该关节基座上设有粒化箱,关节基座的下方设有水管,水管的一端与喷嘴一连接,另一端与水箱一连接;粒化箱的两侧分别设有开合门和升降门。

8.在上述任一方案中优选的是,所述粒化塔的外侧设有走台;粒化塔的下端连接有冲渣腔体,冲渣腔体的内壁上均匀间隔设有多个冲渣水管,冲渣水管的一端与喷嘴二连接,另一端通过管网一与水箱一连接。

9.在上述任一方案中优选的是,所述冲渣腔体的底部为镂空状,冲渣腔体的底端通过连接杆对称设置四个滑槽,每两个滑槽之间设置一个滑板。

10.在上述任一方案中优选的是,所述冲渣腔体的下方还设有漏斗一,漏斗一的下方设有脱水机构。

11.在上述任一方案中优选的是,所述脱水机构包括脱水器,其位于冲渣腔体的下方;脱水器上均匀开设多个孔和凸缘;脱水器的底部连接有管网二,该管网二与水箱二连通。

12.在上述任一方案中优选的是,所述筛分系统包括筛板,筛板的上端位于脱水器下端的下;方筛板上均匀开设多个孔二;筛板的两侧分别连接有振荡器,振荡器通过转向节与支撑架连接。

13.在上述任一方案中优选的是,所述破碎系统包括漏斗二,漏斗二位于筛板的下端;漏斗二的底部与破碎箱连接,破碎箱的内部设有多个破碎棍一,破碎辊一两端与电机一连接。

14.在上述任一方案中优选的是,所述破碎箱的下部设有多个破碎辊二,破碎辊二两端与电机二连接;破碎辊二与破碎辊一相互垂直交叉放置。

15.在上述任一方案中优选的是,所述回收系统包括回收槽一,回收槽一位于筛板底部的正下方;回收槽一通过管道与回收槽二连接,回收槽二位于破碎箱底部的正下方。

16.与现有技术相比,本发明具有以下优点:(1)本发明的破碎设备通过科学设置以及多次试验,首先对渣料进行水淬处理,而后对渣料进行机械破碎处理,一方面能够最大程度节省对机械道具的损耗,另一方面通过多层级的破水处理可使得最终渣料产物的尺寸差异值小,利于后续应用。

17.(2)本发明的破碎设备通过震荡筛分可使得需要处理的中等尺寸渣料和无需处理的小尺寸渣料高效分离开,降低了对渣料进行再次破碎时的处理量,提高生产效率。

18.(3)本发明的破碎设备通过在冲渣腔体内设置较多的冲渣水管和喷嘴,使得水淬渣料在腔体或塔内残留量极低,不需要频繁的进行停工停产以完成维护,同时减少残留物的积累可大幅降低安全事故发生概率。

附图说明

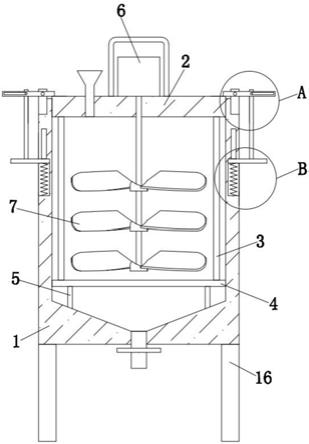

19.图1为按照本发明的渣水淬粒化短流程破碎设备的一优选实施例的结构示意图。

20.图2为按照本发明的渣水淬粒化短流程破碎设备的图1所示实施例中工作平台的结构示意图。

21.图3为按照本发明的渣水淬粒化短流程破碎设备的图1所示实施例中移除工作平台的结构示意图。

22.图4为按照本发明的渣水淬粒化短流程破碎设备的图1所示实施例中粒化塔的内部结构示意图。

23.图5为按照本发明的渣水淬粒化短流程破碎设备的图1所示实施例中粒化箱的结构示意图。

24.图6为按照本发明的渣水淬粒化短流程破碎设备的图4所示实施例中冲渣腔体的结构示意图。

25.图7为按照本发明的渣水淬粒化短流程破碎设备的图4所示实施例中漏斗一的结构示意图。

26.图8为按照本发明的渣水淬粒化短流程破碎设备的图1所示实施例中脱水器的结构示意图。

27.图9为按照本发明的渣水淬粒化短流程破碎设备的图1所示实施例中筛板的结构示意图。

28.图10为按照本发明的渣水淬粒化短流程破碎设备的图1所示实施例中漏斗二的结构示意图。

29.图11为按照本发明的渣水淬粒化短流程破碎设备的图1所示实施例中回收槽的结构示意图。

具体实施方式

30.以下的说明本质上仅仅是示例性的而并不是为了限制本公开、应用或用途。下面结合说明书附图对本发明渣水淬粒化短流程破碎设备的具体实施方式作进一步的说明。

31.如图1所示,按照本发明的渣水淬粒化短流程破碎设备的一优选实施例的结构示意图。本发明的渣水淬粒化短流程破碎设备,包括工作平台1以及设置在工作平台1上的水淬粒化系统,所述工作平台1的下方设有筛分系统、破碎系统和回收系统。本发明的破碎设备通过大量实验证明得出:首先对渣料进行水淬处理,而后对渣料进行机械破碎处理,一方面能够最大程度节省对机械道具的损耗,另一方面通过多层级的破碎处理可使得最终渣料产物的尺寸差异值小,利于后续应用;通过增设筛分系统可使得需要处理的中等尺寸渣料和无需处理的小尺寸渣料高效分离开,降低了对渣料进行再次破碎时的处理量,提高生产效率。

32.如图2所示,按照本发明的渣水淬粒化短流程破碎设备的图1所示实施例中工作平台的结构示意图。

33.在本实施例中,所述工作平台1包括上层板、下层板以及四根立柱,所述上层板为中间部位开有矩形槽的矩形板,所述矩形槽用于放置粒化塔2;所述下层板为一侧带有u形开口的矩形板用于放置脱水器5,开设u形开口方便工作人员操作。

34.接下来参阅图3-图4所示,按照本发明的渣水淬粒化短流程破碎设备的图1所示实施例中粒化塔的结构示意图。

35.在本实施例中,所述水淬粒化系统包括粒化塔2,该粒化塔的上部一侧开有门201;该粒化塔的内壁上设有关节基座202,该关节基座上设有粒化箱203,关节基座的下方设有水管207,水管207的一端与喷嘴一208连接,另一端与水箱一2013连接;粒化箱203的两侧分别设有开合门204和升降门205(如图5所示)。控制关节基座202倾斜进而带动粒化箱203倾斜。

36.在本实施例中,所述粒化塔2的外侧设有走台206;粒化塔2的下端连接有冲渣腔体209,冲渣腔体209的内壁上均匀间隔设有多个冲渣水管2010,冲渣水管2010的一端与喷嘴二2011连接,另一端通过管网一2012与水箱一2013连接。水箱一2013内的水输送至喷嘴一208中,低温的水高速喷出与向下掉落的渣料撞击在一起,进而对渣料进行快速冷却。

37.如图6所示,按照本发明的渣水淬粒化短流程破碎设备的图4所示实施例中冲渣腔体的结构示意图。

38.在本实施例中,所述冲渣腔体209的底部为镂空状,冲渣腔体209的底端通过连接杆3对称设置四个滑槽301,每两个滑槽301之间设置一个滑板302。

39.渣腔体209的底部为镂空状,当渣料量达到一定程度时移动滑板302在滑槽301上的位置,使得冲渣腔体209下方呈开放状态,水夹带着粒化的渣料向下倾泻而出。

40.在本实施例中,所述冲渣腔体209的下方还设有漏斗一4(见图4、图7所示),漏斗一4的下方设有脱水机构。

41.如图8所示,按照本发明的渣水淬粒化短流程破碎设备的图1所示实施例中脱水器的结构示意图。

42.在本实施例中,所述脱水机构包括脱水器5,其位于冲渣腔体209的下方;脱水器5上均匀开设多个孔501和凸缘502;脱水器5的底部连接有管网二503,该管网二与水箱二504连通。凸缘502能够进一步提高水沿着脱水器5表面向下流动的拦截效率,进一步提高脱水整体效率和效果。

43.如图9所示,按照本发明的渣水淬粒化短流程破碎设备的图1所示实施例中筛板的结构示意图。

44.在本实施例中,所述筛分系统包括筛板6,筛板6的上端位于脱水器5下端的下;方筛板6上均匀开设多个孔二601;筛板6的两侧分别连接有振荡器602,振荡器602通过转向节603与支撑架连接。

45.如图10所示,按照本发明的渣水淬粒化短流程破碎设备的图1所示实施例中漏斗二的结构示意图。

46.在本实施例中,所述破碎系统包括漏斗二7,漏斗二7位于筛板6的下端;漏斗二7的底部与破碎箱701连接,破碎箱701的内部设有多个破碎棍一703,破碎辊一703两端与电机一702连接。

47.在本实施例中,所述破碎箱701的下部设有多个破碎辊二705,破碎辊二705两端与电机二704连接;;破碎辊二705与破碎辊一703相互垂直交叉放置,可最大程度保证破碎的效率及效果。

48.最后参阅图11所示,按照本发明的渣水淬粒化短流程破碎设备的图1所示实施例中回收槽的结构示意图。

49.在本实施例中,所述回收系统包括回收槽一8,回收槽一8位于筛板6底部的正下

方;回收槽一8通过管道801与回收槽二802连接,回收槽二802位于破碎箱701底部的正下方。管道801为矩形或圆形均可。

50.本发明的渣水淬粒化短流程破碎设备的工作过程为:第一步,将渣料通过开合门204送入粒化箱203内,当需要将渣料向下倾倒时控制关节基座202倾斜进而带动粒化箱203倾斜,同时打开升降门205使得渣料向下倾倒而出,与此同时通过水管207将水箱一2013内的水输送至喷嘴一208中,低温的水高速喷出与向下掉落的渣料撞击在一起,进而对渣料进行快速冷却,因为冷热交替导致渣料被水淬粒化。其中走台206可方便工作人员走动,门201的开合可对粒化塔2进行检修和对箱体进行装料;第二步,被水淬粒化的渣料混杂着水掉落进冲渣腔体209内,当渣料量达到一定程度时移动滑板302在滑槽301上的位置,使得冲渣腔体209下方呈开放状态,水夹带着粒化的渣料向下倾泻而出,此时通过管网一2012将水箱一2013内的水输送至冲渣水管2010内,再进一步通过喷嘴二2011喷进冲渣腔体209内,则可防止渣料堆积在腔体内,以保证渣料完全流入下一个作业流程,提高设备总体作业效率;第三步,倾泻而出的水料混合物掉落到漏斗一4内被汇集,最终掉落到呈现倾斜态的脱水器5上,其中水会通过孔一501流到脱水器5内,再通过管网二503最终被收集到水箱二504内,而渣料会在重力作用下不断向下滚动最终进入到筛分系统,其中凸缘502能够进一步提高水沿着脱水器5表面向下流动的拦截效率,进一步提高脱水整体效率和效果;第四步,进入到筛分系统的渣料到达筛板6上,因为之前是通过急速冷却的方式对渣料进行碎化,故而大尺寸的渣料就算碎化之后依然有较大的可能性只能碎化成中等尺寸的渣料,故而需要对渣料进行筛分,对中等尺寸的渣料在进一步进行破碎以达到最终产物尺寸统一标准化;第五步,经过水淬之后变成小尺寸的渣料通过孔二601掉落进回收槽一8内,再沿着管道801进入到回收槽二802内,而中等尺寸的渣料被倾倒到破碎系统内,其中振荡器602可产生高频震荡进一步带动筛板6震荡,加强筛分效率,而转向节603可控制筛板6的朝向方位以完成倾倒动作;第六步,中等尺寸的渣料掉落进漏斗二7内,后在重力作用下进入破碎箱701内且不断向下掉落,在该掉落过程中中等尺寸的渣料先是会掉落进破碎辊一703之间被挤压破碎,后又掉落进破碎辊二705之间被挤压破碎,其中破碎辊一703和破碎辊二705的放置方向呈直角可最大程度保证破碎的效率及效果,电机一702和电机二704分别向破碎辊一703和破碎辊二705供能,多个破碎辊的设置能够保证中等尺寸的渣料被完全破碎成小尺寸渣料,完成破碎后的小尺寸渣料掉落到回收槽二802内,整个工作完成。

51.本领域技术人员不难理解,本发明的渣水淬粒化短流程破碎设备包括本说明书中各部分的任意组合。限于篇幅且为了使说明书简明,在此没有将这些组合一一详细介绍,但看过本说明书后,由本说明书构成的各部分的任意组合构成的本发明的范围已经不言自明。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。