1.本实用新型属于机械制造技术领域,尤其是涉及一种离型膜剥落装置。

背景技术:

2.随着电脑行业技术的发展,市场对键盘的需求量越来越大,对于本实用新型所说的产品——键盘膜的需求量也随之增大,这要求键盘膜的生产达到高效率,高稳定性。键盘膜在生产运输的过程中需覆盖有离型膜,将键盘膜覆盖至键盘之前需将键盘膜与离型膜分离,如果采用人工撕膜方式,低效率的撕膜制程会导致整个组装制程生产效率降低。目前,出现的旋转气流式撕膜方式不仅能代替人工完成离型膜的撕离工作,而且几秒内就可完成数块离型膜的撕离。然而,在键盘上的撕膜工序中还依赖人工上下料,在人工成本不断攀升的用工环境下,上下料若还依赖人工,会导致企业的用工成本增加,而且高强度的劳作量会导致企业出现大规模的离职潮,严重影响企业的正常的生产运作。并且撕下的离型膜在目前的生产过程中都是散乱堆放,造成生产环境的极度不整洁。

3.为解决上述问题,设计一种离型膜剥落装置是目前本领域技术人员所要解决的重要技术问题。

技术实现要素:

4.本实用新型的目的就是为了解决现有技术中存在的上述问题,提供一种离型膜剥落装置。

5.本实用新型的目的通过以下技术方案来实现:

6.离型膜剥落装置,包括,

7.一工作台,用于放置待剥离型膜的产品,所述产品的一面与离型膜相贴合,且至少有部分离型膜突出于所述产品的轮廓外;

8.一夹取机构,位于所述工作台的一端,朝向所述工作台处移动并用于夹取突出于所述产品的轮廓外的离型膜,所述夹取机构的夹持结合面低于所述产品和离型膜的贴合面;

9.一滚杆,位于所述夹取机构一侧且位于其上方,所述滚杆的轴线与所述产品和离型膜的贴合面共面;

10.一移动机构,用于驱动所述滚杆朝向所述待剥离型膜的产品移动,所述滚杆在移动的过程中将离型膜与产品分离。

11.优选的,所述夹取机构包括固定在承载板上的气缸固定座;所述气缸固定座上设置有驱动气缸;所述驱动气缸驱动设置在其上表面的夹爪气缸朝向或背离所述工作台的方向移动;所述夹爪气缸驱动其上的第一夹爪相向或者相背移动,以夹紧或松开所述离型膜。

12.优选的,所述工作台的四周形成有一组凹槽,所述第一夹爪在所述驱动气缸的驱动下移动至所述凹槽的上下两侧,并在所述第一夹爪的驱动下夹紧位于所述凹槽处的离型膜。

13.优选的,所述移动机构包括第一滑轨,所述第一滑轨上设置有滚杆固定座,所述滚杆固定座带动所述滚杆沿所述第一滑轨的设置方向移动;所述滚杆通过轴承固定在所述滚杆固定座上。

14.优选的,所述移动机构还包括第一电机,所述第一电机与所述滚杆固定座固定,所述第一电机的第一电机轴贯穿所述第一电机,所述第一电机轴的两端插接至第一电机安装座上。

15.优选的,所述承载板上固定有一直线模组,所述直线模组驱动吸附机构沿xyz方向移动,所述吸附机构位于所述工作台的上表面,所述吸附机构包括与所述直线模组固定的固定板,所述固定板上形成有一组的安装槽,所述固定板的下表面固定有第一仿形板,所述第一仿形板上设置有第一吸盘,该第一吸盘内的空气通过设置在所述安装槽内的排气管排出。

16.优选的,离型膜剥落装置还包括一落料机构,所述落料机构贯穿所述承载板,并位于所述工作台远离所述移动机构的一侧;所述落料机构包括固定在所述承载板底面的第二电机安装座以及第二滑轨;所述第二电机安装座上固定有第二电机轴,所述第二电机轴贯穿第二电机;所述第二滑轨上设置有沿其设置方向移动的滑板,所述滑板通过连接块与固定在所述第二电机同步升降。

17.优选的,所述滑板贯穿所述承载板,且所述滑板上固定有与其同步移动的拉杆以及第三滑轨,所述第三滑轨与所述第二滑轨同向设置,所述第三滑轨上可移动地设置有第三滑块,所述第三滑块与所述拉杆固定连接;连接杆的一端与所述第三滑块活动连接,所述连接杆的另一端枢轴连接压杆;所述压杆的底端与所述滑板枢轴连接;所述压杆上分布有一组第二吸盘。

18.优选的,所述落料机构的下方设置有收纳盒,所述收纳盒位于所述工作台的下方,用于收集由所述压杆下压的离型膜。

19.本实用新型技术方案的优点主要体现在:

20.1、通过夹取机构夹取离型膜,夹持的结合面低于产品和离型膜的贴合面,以将产品与离型膜产生便于滚杆通过的开口,使用移动机构驱动所述滚杆自动剥离离型膜,提高工作效率;

21.2、滚杆通过轴承固定在滚杆固定座上,在移动过程中滚杆自动旋转,以防止滚杆与产品的胶黏层黏接;

22.3、为防止离型膜在撕下后飘落至其他地方而导致环境不整洁,本实用新型设置了用于导向撕下后的离型膜的压杆,并在其上设置用于吸附离型膜的第二吸盘,确保离型膜一一准确地落入收纳盒中。

附图说明

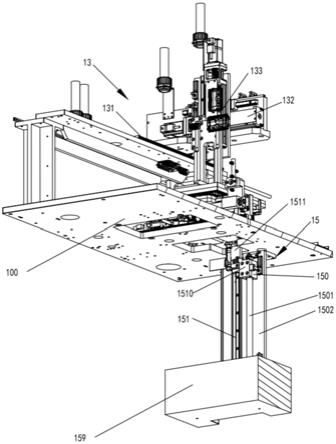

23.图1:本实用新型优选实施例的第一方向立体图;

24.图2:本实用新型优选实施例的第二方向立体图;

25.图3:本实用新型优选实施例的第三方向立体图;

26.图4:本实用新型优选实施例的隐藏滚杆立体图;

27.图5:本实用新型优选实施例的工作台的立体图。

具体实施方式

28.本实用新型的目的、优点和特点,将通过下面优选实施例的非限制性说明进行图示和解释。这些实施例仅是应用本实用新型技术方案的典型范例,凡采取等同替换或者等效变换而形成的技术方案,均落在本实用新型要求保护的范围之内。

29.在方案的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“前”、“后”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。并且,在方案的描述中,以操作人员为参照,靠近操作者的方向为近端,远离操作者的方向为远端。

30.本实用新型揭示了一种离型膜剥落装置,包括,

31.如图1至图4所示,一工作台1,用于放置待剥离型膜的产品,所述产品的一面与离型膜相贴合,且离型膜的面积大于产品的面积,即至少有部分离型膜突出于所述产品的轮廓外,以便将离型膜与产品分离。所述工作台1通过一组支撑柱固定在承载板100上。

32.结合图1和图3所示,将离型膜与产品分离,采用传统的人工剥离方式其工作效率低,且可能产生由于操作速度过快,幅度较大致使剥离后产品上涂有胶黏层的一面再次黏接,影响产品质量。为解决上述问题,本实用新型采用自动化方式实现产品与离型膜分离,具体是通过一夹取机构11完成。所述夹取机构11位于所述工作台1的一端,朝向所述工作台1处移动并用于夹取突出于所述产品的轮廓外的离型膜。

33.如图3所示,所述夹取机构11包括固定在承载板100上的气缸固定座111;所述气缸固定座111上设置有驱动气缸112;所述驱动气缸112驱动设置在其上表面的夹爪气缸113朝向或背离所述工作台1的方向移动;所述夹爪气缸113驱动其上的第一夹爪114相向或者相背移动,以夹紧或松开所述离型膜。所述第一夹爪114相向移动后的夹持面低于产品盒离型膜的贴合面,即所述夹取机构11的夹持结合面低于所述产品和离型膜的贴合面。

34.如图5所示,所述工作台1的四周形成有一组凹槽10,所述第一夹爪114在所述驱动气缸112的驱动下移动至所述凹槽10的上下两侧,并在所述第一夹爪114的驱动下夹紧位于所述凹槽10处的离型膜。由此可见,当所述第一夹爪114在所述夹取机构11的驱动下位于所述凹槽10内并夹取离型膜时,离型膜在所述第一夹爪114的作用力下朝向远离产品的一面弯折,以使得离型膜与产品之间形成便于剥离的间隙。

35.如图1所示,滚杆123位于所述夹取机构11一侧且位于其上方,所述滚杆123的轴线与所述产品和离型膜的贴合面共面,即当离型膜与产品之间形成间隙后,通过所述滚杆123在移动的过程中将离型膜与产品分离。所述滚杆123由一移动机构12驱动其朝向所述待剥离型膜的产品移动。

36.所述移动机构12的具体结构如图1所示,所述移动机构12包括第一滑轨121以及第一电机120。所述第一滑轨121上设置有滚杆固定座122,所述滚杆固定座122带动所述滚杆123沿所述第一滑轨121的设置方向移动;所述滚杆123通过轴承固定在所述滚杆固定座122上。所述滚杆固定座122上固定有第一电机120,所述第一电机120为直线电机。所述第一电机120的第一电机轴1201贯穿所述第一电机120,所述第一电机轴1201的两端插接至第一电机安装座1202上。由此可见,启动所述第一电机120后,沿所述第一电机轴1201移动,同时带

动所述滚杆固定座122及滚杆123同步移动,当所述滚杆123初始状态位于所述第一夹爪114上,并在所述滚杆123在所述第一电机120的驱动下朝向所述待剥离型膜的产品移动时,所述滚杆123自转,以防止在剥离过程中滚杆与产品粘粘,同时减小摩擦力,方便更快地将离型膜与产品分离。

37.如图1所示,所述承载板100上固定有一直线模组13,所述直线模组13包括第一y轴导轨131,第一x轴导轨 132和第一z轴导轨133;其中所述第一y轴导轨131与所述第一x轴导轨132垂直,所述第一x轴导轨132与所述第一z轴导轨133垂直。所述直线模组13驱动吸附机构14沿所述第一y轴导轨131、第一x轴导轨132、第一z轴导轨133的设置方向移动,以控制所述吸附机构沿xyz方向移动。所述吸附机构14位于所述工作台1的上表面,所述吸附机构14包括与所述直线模组13上的第一z轴导轨133固定的固定板141。所述固定板141上形成有一组的安装槽1410,所述固定板141的下表面固定有与产品表面形状相互匹配的第一仿形板142,所述第一仿形板142上设置有第一吸盘,该第一吸盘内的空气通过设置在所述安装槽1410内的排气管排出。所述直线模组13驱动所述第一仿形板142移动至产品上方,并通过第一吸盘吸取产品,同时通过所述安装槽1410内的排气管外接抽气装置,用于将第一吸盘内的空气排出,以防止产品从第一吸盘处掉落,第一吸盘吸取产品后产品受力均匀。

38.如图1所示,离型膜剥落装置还包括一落料机构15,所述落料机构15用于将于产品分离的离型膜下料至收纳盒157中。所述收纳盒157设置于所述落料机构15的下方,具体而言,所述收纳盒157位于所述工作台1的下方。所述工作台1上形成有过料槽101,所述过料槽101位于所述收纳盒157的正上方。

39.如图1至图4所示,所述落料机构15贯穿所述承载板100,并位于所述工作台1远离所述移动机构12的一侧。所述落料机构15包括固定在所述承载板100底面的第二电机安装座1502以及第二滑轨151。结合图1和图2所示,所述第二电机安装座1502上固定有第二电机轴1501,所述第二电机轴1501贯穿第二电机150,所述第二电机150的结构与所述第一电机120结构相同,均为直线电机。所述第二滑轨151上设置有沿其设置方向移动的滑板1511,所述滑板1511通过连接块1510与固定在所述第二电机150同步升降。

40.如图4所示,所述滑板1511纵向设置,并贯穿所述承载板100,且所述滑板1511上固定有与其同步移动的拉杆152以及第三滑轨153,所述第三滑轨153与所述第二滑轨151同向设置。所述第三滑轨153上可移动地设置有第三滑块1531,所述第三滑块1531与所述拉杆152固定连接;连接杆154的一端与所述第三滑块1531活动连接,所述连接杆154的另一端枢轴连接压杆155;所述压杆155的底端与所述滑板1511枢轴连接。为防止离型膜在被所述压杆155压入所述收纳盒157过程中飘落至其他位置,在所述压杆155上分布有一组第二吸盘156。当产品与离型膜分离后,产品通过所述直线模组13移动至下一工位,离型膜则需要集中收纳至所述收纳盒157中,即需要将处于竖直状态的所述压杆155转成折弯状态,由此可见,需启动所述第二电机150,通过其上固定的所述连接块1510带动所述滑板1511同步下降,进一步带动所述拉杆152下移,所述拉杆152带动与其固定连接的所述第三滑块1531沿所述第三滑轨153设置方向向下移动;进而带动所述连接杆154的两端在一定范围内转动,且所述连接杆154与所述第三滑轨1531同步下降;再带动与其枢轴连接的所述压杆155绕所述压杆155与所述滑板1511的枢轴连接处旋转,且所述压杆155的朝向所述工作台1处弯折,直至所述压杆155上的所述第二吸盘156与离型膜接触,并将离型膜吸附在所述第二吸盘

156上。所述压杆155穿过所述过料槽101致使离型膜变形并从所述过料槽101内掉落至所述收纳盒157中。

41.本实用新型揭示的离型膜剥落装置的剥落方法,包括如下步骤。

42.通过直线模组13带动吸附机构14吸取附有离型膜的产品,并将产品放置于所述工作台1的上表面。

43.通过位于所述工作台1下方的真空吸附将附有离型膜的产品吸附于所述工作台1上,即所述工作台1将离型膜吸附于其上表面。

44.通过夹取机构11驱动所述第一夹爪114夹取并下压突出于所述产品的轮廓外的离型膜,使所述产品与离型膜产生便于滚杆通过的开口。

45.所述吸附机构14停止吸附,所述直线模组13带动所述吸附机构14相对所述工作台1向上移动,远离所述工作台1。

46.滚杆123在移动装置12的驱动下从所述开口进入、并在所述产品和离型膜之间沿贯穿整个产品的方向移动,直至将产品与离型膜完全分离。

47.所述吸附机构14再次下移至产品上方,并将产品吸附,移至下一工位,所述离型膜仍然被吸附于所述工作台1上。

48.所述工作台1停止对离型膜的吸附,启动落料机构15上的第二电机150,带动拉杆152向下移动;所述拉杆152带动所述连接杆154下移,进一步带动所述压杆155朝向所述工作台1处下压;所述压杆155上的第二吸盘156吸附离型膜,同时对离型膜施加向下的作用力,离型膜弯折并从所述工作台1的间隙101处下落至所述收纳盒157中。

49.所有结构复位。

50.本实用新型尚有多种实施方式,凡采用等同变换或者等效变换而形成的所有技术方案,均落在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。