1.本发明涉及锂离子电池技术领域,尤其涉及一种高镍三元材料表面含磷化合物的修饰方法与锂离子电池。

背景技术:

2.清洁、可再生能源是当今社会的主要发展趋势。随着能量需求的增大,高能量密度锂离子电池是目前锂电池的主要发展方向。基于此,三元正极材料从原有的ncm111逐步向高镍(ncm811)以及更高镍(ni含量>90%)的角度发展。

3.相比于低镍三元材料而言,高镍化材料不仅会导致材料表面残碱含量提高,影响材料克容量并造成材料充电过程中的副反应,同时表面的高活性会使材料与电解液发生副反应,并影响材料的稳定性和容量特性。研究表明,向正极表面构建进行表面修饰(形成包覆层或者形成散点分布材料)对于提高材料稳定性有积极作用。

4.研究表明,部分磷酸盐基于良好的电化学稳定性和锂离子传导能力可以作为正极材料的修饰材料。cn109244439a通过磷酸铵盐、磷酸钠盐构建含磷酸根离子的水溶液,结合前期包覆形成的金属氧化物,构建具有多级包覆效果的包覆层,以提升材料的热稳定性和循环性能。cn108511715a通过磷酸二氢锂水溶液与三元材料的乙醇溶液进行混合,在经过过滤、干燥、高温烧结等步骤后形成具有焦磷酸锂包覆的正极材料。cn110400929a为制备具有金属磷酸盐(al、ce、sr、fe)包覆的金属掺杂正极材料,通过热处理在表面包覆有金属纳米氧化物的三元材料表面构建金属磷酸盐。cn109244428a通过两步包覆法在三元材料表面构建包覆,将提前热处理制备的焦磷酸金属盐材料通过机械搅拌和热处理方法在正极材料表面形成包覆结构;后续再通过湿法包覆方式构建外层包覆层。

5.目前,通过湿法包覆的方式在材料表面开展磷酸盐包覆是常用的手段。但是,湿法包覆往往需要多步工序排除或者回收溶剂以控制制备成本,整体工艺较为复杂且成本偏高;并且选用酸性的含磷溶液作为湿法包覆试剂存在三元材料中金属元素溶出的风险。较长时间的水相湿法搅拌过程可能会破坏材料表面结构并导致高镍材料出现缺锂现象,材料电化学性能出现降低。此外,作为高镍材料的重要控制指标之一,材料表面残碱问题少有提及。

6.因此,亟需一种可用于高镍三元材料的修饰方案,并实现高镍三元材料的电化学性能的提升。

技术实现要素:

7.本发明解决的技术问题在于提供一种高镍三元材料表面含磷化合物的修饰方法,该修饰方法可降低高镍三元材料的表面残碱含量,提高其作为正极材料的容量。

8.有鉴于此,本技术提供了一种高镍三元材料表面含磷化合物的修饰方法,包括以下步骤:

9.将高镍三元材料和修饰剂进行机械混合,得到混合材料;

10.将所述混合材料在氧气氛围中进行热处理;

11.所述修饰剂选自水溶液呈酸性的含磷化合物;

12.所述高镍三元材料的过渡金属元素中,镍原子含量≥90%。

13.优选的,所述高镍三元材料如式(ⅰ)所示:

14.li

a

ni

x

co

y

mn

z

m

b

o2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(ⅰ);

15.其中0.9≤x<1,0<y<0.1,0<z<0.1,0≤b≤0.01,0.98<a<1.03,x y z≤1,m为其它掺杂金属元素。

16.优选的,所述修饰剂选自磷酸二氢盐、偏磷酸盐和焦磷酸盐中的一种或多种。

17.优选的,所述磷酸二氢盐选自磷酸二氢铵、磷酸二氢钾、磷酸二氢钠、磷酸二氢铝和磷酸二氢锰中的一种或多种,所述偏磷酸盐选自偏磷酸钠,所述焦磷酸盐选自酸式焦磷酸钠。

18.优选的,以高镍三元材料和修饰剂的总和为基础,所述修饰剂是以磷含量为添加标准加入的,磷含量为6*10

‑5~1.550*10

‑3ppm。

19.优选的,所述机械混合的时间为0.5~5h,所述机械混合的转速为200~1500rpm。

20.优选的,所述氧气氛围中氧气的浓度大于90%。

21.优选的,所述热处理的升温速率为1~10℃/min。

22.优选的,所述热处理的温度为400~700℃,时间为2~20h。

23.本技术还提供了一种锂离子电池,包括正极和负极,所述正极的材料为所述的修饰方法得到的高镍三元材料。

24.本技术提供了一种高镍三元材料表面含磷化合物的修饰方法,其首先将高镍三元材料和修饰材料进行机械混合,得到混合材料,再将混合材料在氧气氛围中进行热处理,最终实现了含磷化合物在高镍三元材料的表面修饰。本技术提供的修饰方法是一种干法修饰,避免了湿法过程中高镍材料在水溶液以及酸性液相时集中的稳定性问题;通过简单的机械混合以及后续的热处理方法,制备出了具有磷元素修饰的高镍三元材料,改善了高镍三元材料的表面性能,降低了表面残碱含量,同时提高了高镍三元材料作为正极材料的容量性能。

附图说明

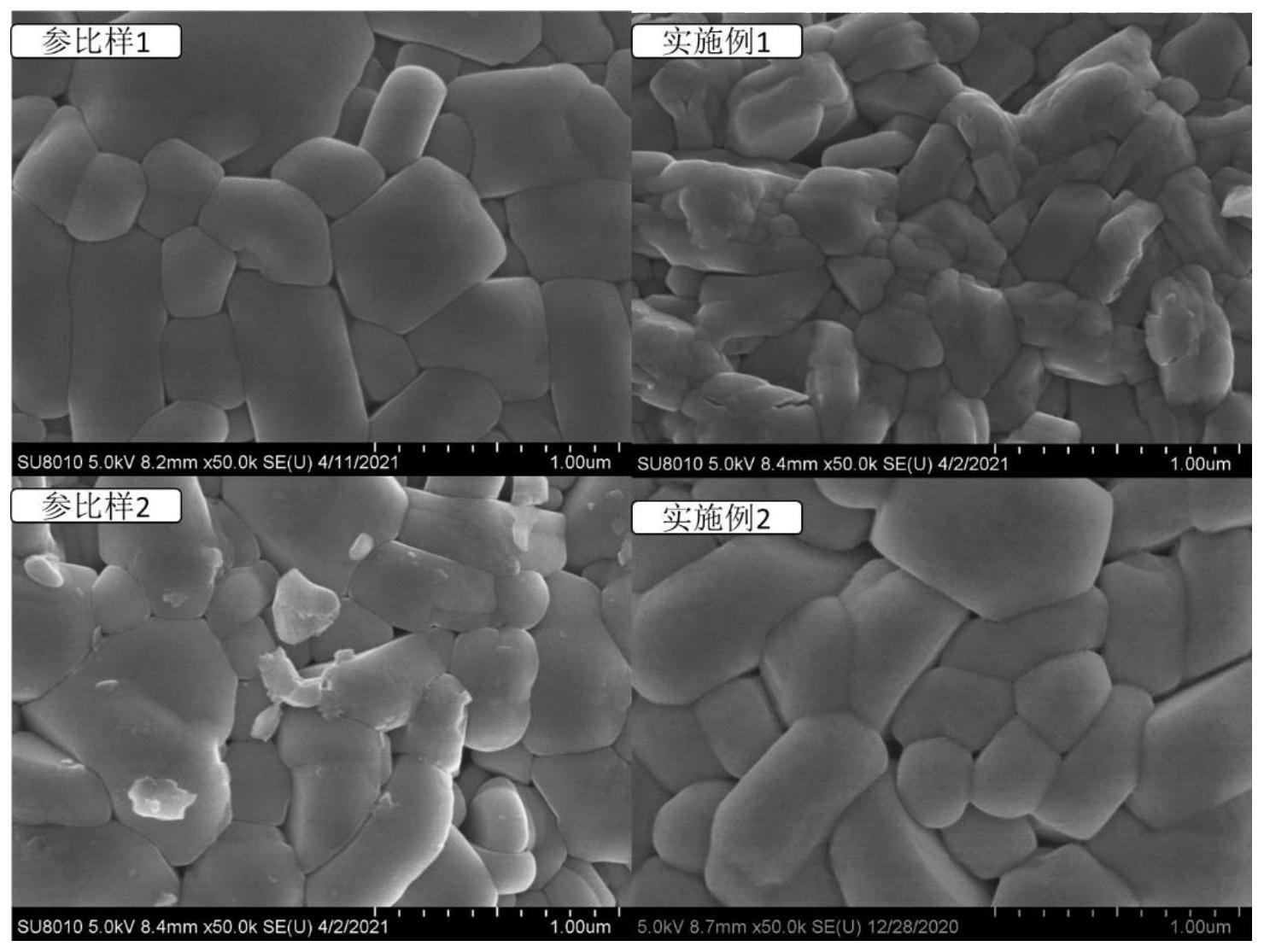

25.图1为本发明实施例1~3和参比样1~2制备的修饰后的高镍三元材料的sem照片;

26.图2为本发明实施例4~5和参比样3制备的修饰后的高镍三元材料的sem照片;

27.图3为本发明实施例1制备的修饰后的高镍三元材料的剖面edx的maping测试图和线性扫描照片。

具体实施方式

28.为了进一步理解本发明,下面结合实施例对本发明优选实施方案进行描述,但是应当理解,这些描述只是为进一步说明本发明的特征和优点,而不是对本发明权利要求的限制。

29.鉴于现有技术中湿法含磷化合物包覆存在的金属元素不稳定以及电化学性能不稳定的问题,本技术提供了一种可用于高镍三元材料表面含磷化合物的修饰方法,其在不

采用湿法混合的基础上完成了高镍三元材料的表面修饰,且通过合适的修饰材料和热处理实现了高镍材料表面改性和电化学性能的提高。具体的,本发明实施例公开了一种高镍三元材料表面含磷化合物的修饰方法,包括以下步骤:

30.将高镍三元材料和修饰剂进行机械混合,得到混合材料;

31.将所述混合材料在氧气氛围中进行热处理;

32.所述修饰剂选自水溶液呈酸性的含磷化合物;

33.所述高镍三元材料的过渡金属元素中,镍原子含量≥90%。

34.在本技术提供的高镍三元材料表面含磷化合物的修饰中,本技术首先将高镍三元材料和修饰剂进行机械混合,以得到混合材料;在本技术中,所述高镍三元材料和修饰剂直接机械混合,并不涉及溶剂,该方法为干法修饰;此过程中,高镍三元材料表面残留的碳酸锂和氢氧化锂使得材料具有一定碱性,通过修饰剂含磷化合物的包覆,在材料表面发生酸碱反应,以去除表面的残碱,从而实现高镍三元材料表面碳酸锂和氢氧化锂的降低。所述高镍三元材料中镍原子百分含量≥90%,在具体实施例中,具体为92~96%。所述高镍三元材料具体如(ⅰ)所示:

35.li

a

ni

x

co

y

mn

z

m

b

o2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(ⅰ);

36.其中0.9≤x<1,0<y<0.1,0<z<0.1,0≤b≤0.01,0.98<a<1.03,x y z≤1,m为其它掺杂金属元素。

37.在本技术中,所述高镍三元材料具体选自lini

0.96

co

y

mn

z

o2。

38.所述修饰剂具体选自水溶液呈酸性的含磷化合物,更具体地,所述修饰剂选自磷酸二氢盐、偏磷酸盐和焦磷酸盐中的一种或多种更具体得,所述磷酸二氢盐选自磷酸二氢铵、磷酸二氢钾、磷酸二氢钠、磷酸二氢铝和磷酸二氢锰中的一种或多种,所述偏磷酸盐选自偏磷酸钠,所述焦磷酸盐选自酸式焦磷酸钠。以高镍三元材料和修饰剂的总量为基础,修饰剂是以磷含量为添加标准加入的,磷含量为6*10

‑5~1.550*10

‑3ppm;在具体实施例中,所述磷含量为3*10

‑4~1.24*10

‑3ppm。磷酸根或者偏磷酸根均具有稳定的p

‑

o键,其最终和表面残锂形成的含li磷酸盐具有一定的快离子导体作用;同时p

‑

o的高键能对材料表面具有一定保护效果;由于磷酸盐不属于电化学活性物质,其含量过高会导致单位质量的电化学活性物质比例降低,材料容量会出现下降。所述混合的方式为球磨混合或高速混合机混合,所述混合的时间为0.5~5h,转速为200~1500rpm;更具体地,所述混合的时间为1~4h,转速为300~1000rpm。

39.本技术然后将上述混合材料在氧气氛围中进行热处理,以通过高温处理避免表面由于反应形成的水导致残锂的下降。所述热处理的升温速度为1~10℃,温度为400~700℃,时间为2~20h;更具体地,所述热处理的升温速度为2~7℃/min,温度为450~600℃,时间为5~15h。所述热处理在富氧环境下进行,整个热处理过程中富氧环境中的氧含量均在90%以上。

40.在本技术中,含磷化合物修饰后的高镍三元材料的表面性质发生改变,材料表面的残碱含量降低,含量降低0~800ppm;通过本方法制备的三元高镍材料表面具有分布较为均匀的含磷化合物。

41.本技术还提供了一种锂离子电池,所述锂离子电池的正极材料为上述方案修饰的高镍三元材料。

42.本技术提供的修饰方法采用干法修饰,避免湿法过程中伴随的表面性质改变和结果变化问题;通过含磷化合物的表面修饰,改善了高镍三元材料的表面性质,降低了表面残碱含量,有利于改善材料在电池中的副反应;通过表面修饰方法提升了材料的容量性质。本方法可以实现含磷化合物在三元正极材料中呈现均匀的点状分布。进一步的,本技术的制备工艺简单,可采用现有的设备条件进行制备,易放大,且整体成本相比于湿法过程而言较低。

43.为了进一步理解本发明,下面结合实施例对本发明提供的高镍三元材料表面含磷化合物的修饰方法进行详细说明,本发明的保护范围不受以下实施例的限制。

44.本技术的实施例中选用ni含量为96%的高镍三元材料作为负载对象,具体化学式为lini

0.96

co

y

mn

z

o2,其中0.25<y<0.35,0.05<z<0.15。

45.实施例1

46.将1kg lini

0.96

co

y

mn

z

o2材料与磷酸二氢钾通过行星球磨仪进行球磨混合;磷的添加含量在3.1*10^

‑

4ppm,两种材料在300rpm的球磨仪中混料3h;将装有混合材料的匣钵置于氧通量在10l/min的热处理炉中进行烧结;炉体的升温速率为2℃/min,并在高温600℃恒温12h。

47.实施例2

48.将1kg lini

0.96

co

y

mn

z

o2材料与磷酸二氢铵通过行星球磨仪进行球磨混合;磷的添加含量在1.24*10^

‑

3ppm,两种材料在300rpm的球磨仪中混料3h;将装有混合材料的匣钵置于氧通量在12l/min的热处理炉中进行烧结;炉体的升温速率为2℃/min,并在高温600℃恒温10h。

49.参比样1

50.表面残碱较高的高镍三元材料lini

0.96

co

y

mn

z

o2。

51.参比样2

52.将1kg lini

0.96

co

y

mn

z

o2材料与磷酸二氢钾通过行星球磨仪进行球磨混合;磷的添加含量在3.1*10^

‑

4ppm,两种材料在300rpm的球磨仪中混料3h;将装有混合材料的匣钵置于氧通量在10l/min的热处理炉中进行烧结;炉体的升温速率为2℃/min,并在低温260℃下恒温12h。

53.实施例3

54.将3kg lini

0.96

co

y

mn

z

o2材料与磷酸二氢铝通过高速混合机在转速为1000rpm下机械混合25min;磷含量占比4.65*10^

‑

4ppm;将装有混合材料的匣钵置于氧通量在10l/min的热处理炉中进行烧结,烧结过程中,炉腔内部的氧含量在92%以上;炉体的升温速率为2℃/min,并在高温480℃恒温12h;自然冷却至室温。

55.实施例4

56.将3kg lini

0.96

co

y

mn

z

o2材料与磷酸二氢锰通过高速混合机在转速为1000rpm下机械混合25min;磷含量占比3.096*10^

‑

4ppm;将装有混合材料的匣钵置于氧通量在10l/min的热处理炉中进行烧结,烧结过程中,炉腔内部的氧含量在92%以上;以2℃/min的升温速率升温至570℃恒温10h;自然冷却至室温。

57.参比样3

58.表面残碱较低的高镍三元材料lini

0.96

co

y

mn

z

o2。

59.参比样4lini

0.96

co

y

mn

z

o2材料

60.参比样5

61.将3kg lini

0.96

co

y

mn

z

o2材料与磷酸氢二铵在转速为1000rpm下通过高速混合机机械混合25min;磷含量占比9.3*10^

‑

4ppm;将装有混合材料的匣钵置于氧通量在10l/min的热处理炉中进行烧结,烧结过程中,炉腔内部的氧含量在92%以上;以2℃/min的升温速率升温至600℃恒温10h;自然冷却至室温。

62.将上述的参比样和实施例样采用相同的测试条件进行物化性质测试以及电化学测试,测试结果如下表1中所示。

63.表1实施例与参比样的参见含量以及容量变化表

64.组别liohli2co3free

‑

li0.2c容量mah/g参比样1417885363258.88213参比样2705670363364.84213.2实施例1493466122843.29215实施例2509260822719.36215.6参比样3293429851416.41211.0实施例3288929021383.90213.2实施例4213828381224.24213.4参比样4532050912474.98216.8参比样51003735232598.86211.9

65.图1为本发明实施例1~2和参比样1~2制备的修饰后的高镍三元材料的sem照片;由图1可知,磷酸二氢钾在表面包覆后会影响材料表面一次颗粒形貌,磷酸二氢铵并没有明显的影响效果;两种材料表面均没有明显的颗粒性,磷酸盐在材料表面具有较好的分散修饰效果。图2为本发明实施例3

‑

4和参比样3制备的修饰后的高镍三元材料的sem照片;由图2可知,磷酸二氢铝会影响表面一次颗粒形貌,在表面形成较细的一次颗粒;磷酸二氢锰则会在晶界处有细小颗粒的显现,整体具有较好的散点分布效果。图3为本发明实施例1制备的修饰后的高镍三元材料的剖面edx的maping测试图和线性扫描照片;由图3可知,磷酸二氢钾修饰的材料,磷酸盐不仅分布在材料表面,同时颗粒内部也有分布;修饰材料在整个二次球中具有较好的分散效果。

66.以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

67.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。