1.本发明属于包装材料技术领域,具体涉及一种适合铝塑膜用的涂布型聚酰胺薄膜及其制备方法。

背景技术:

2.锂离子电池由液状、凝胶状或高分子聚合物状的电解质、正极、负极活性物质和外包装构成。所用的外包装材料为铝塑复合材料,其典型结构为:pet/pa/al/cpp,各层之间用特殊胶水粘合。铝塑复合膜(铝塑膜)是软包铝电池封装的关键材料,单片锂电池组装后用铝塑膜密封,形成一个电池,铝塑膜起到保护内容物的作用。铝塑膜作为锂电池产业链中壁垒最高的关键环节,全球铝塑膜市场一直由日本少数企业垄断,占据全球约75%的市场份额。目前,国内企业经过多年积累技术日趋成熟,逐步实现规模化生产,未来国内铝塑复合膜具有极高的市场前景。

3.铝塑复合膜在外层复合pet层主要是防止在锂电池封装过程中,电解液滴落在铝塑膜表面,导致铝塑膜(例如:pa不耐电解液)被电解液中的氢氟酸腐蚀。

4.pa层在整个铝塑复合膜中起主要力学支撑作用,决定了锂电池外包装在一步冷冲压的过程中的冲深深度和翘边等问题。

5.就黑色铝塑复合膜而言,需要在粘合层相接的铝层表面,需要涂布一层黑色哑光油,在实际生产过程中,涂布黑色哑光油工艺会导致30-40%左右的铝塑膜损耗,同时遮光度难以保证,这样给铝塑复合膜的质量稳定性带去一定风险。

技术实现要素:

6.本发明的目的在于克服现有技术的不足之处,提供了一种适合铝塑膜用的涂布型聚酰胺薄膜及其制备方法,该薄膜是一种光学性能和力学性能优异,尺寸稳定,耐电解液的聚酰胺薄膜,解决了上述背景技术中铝塑膜复合中pa膜不耐电解液、冲坑深度差、冲坑翘边及黑色哑光油涂布的损耗多的问题。

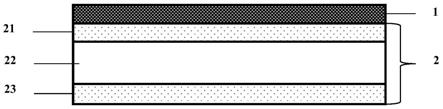

7.本发明解决其技术问题所采用的技术方案之一是:提供了一种适合铝塑膜用的涂布型聚酰胺薄膜,由涂布层和基材层组成;

8.所述涂布层由丙烯酸涂布液涂覆在所述聚酰胺基材层表面形成;所述丙烯酸涂布液包括有机硅改性的丙烯酸树脂、交联pmma粉末和水,其中有机硅改性的丙烯酸树脂、交联pmma粉末的质量比为8~10:3~5;

9.所述基材层为三层双向拉伸聚酰胺薄膜,由上至下依次为第一基材层、第二基材层和第三基材层,所述第一基材层与涂布层复合;所述基材层的组分包括聚酰胺、共聚聚酰胺、树枝状聚酰胺胺、黑色色素。

10.在本发明一较佳实施例中,所述第一基材层按质量份由共聚聚酰胺86~94.5份、树枝状聚酰胺胺5~20份、黑色色素0.5~2份、开口剂0~1份、爽滑剂0~1份组成。

11.在本发明一较佳实施例中,所述第二基材层按质量份由聚酰胺70~89.2份、共聚

聚酰胺10~25份、树枝状聚酰胺胺0.5~3份、黑色色素0.5~2份组成。

12.在本发明一较佳实施例中,所述第三基材层按质量份由聚酰胺96~99.5份、黑色色素0.5~2份、开口剂0~1份、爽滑剂0~1份组成。

13.在本发明一较佳实施例中,所述基材层的总厚度为10~30μm,所述涂布层厚度为0.5~2μm。

14.本发明解决其技术问题所采用的技术方案之二是:提供了上述适合铝塑膜用的涂布型聚酰胺薄膜的制备方法,包括以下步骤:

15.1)丙烯酸涂布液的制备:

16.①

将有机硅改性的丙烯酸树脂溶于水中,60~80℃加热搅拌直至有机硅改性的丙烯酸树脂完全溶解,随后降至室温,得到浓度为8~10wt%的丙烯酸溶液,备用;

17.②

在所述丙烯酸溶液中添加3~5wt%的交联pmma粉末,搅拌超声,直至分散均匀,制备得到丙烯酸涂布液;

18.2)基材层的制备:

19.①

将基材层中的各层组分按各自比例掺混,经双螺杆挤出机熔融共混、挤出、造粒,烘干,分别得到第一母料、第二母料及第三母料,备用;其中第一母料的挤出温度控制在140~180℃之间,第二母料和第三母料的挤出温度控制在180~260℃之间;

20.②

将第一母料投入第一挤出机,制作第一基材层,挤出机温度及其t型模头的温度控制在140~180℃之间;

21.将第二母料投入第二挤出机,制作第二基材层;将第三母粒投入第三挤出机,制作第三基材层;二者的挤出机温度及其t型模头的温度控制在220~240℃之间;

22.3)组装:

23.采用lisim同步拉伸法,将上述各层母料挤出、急冷铸片,经60~80℃热水槽调湿、清洁表面,用热风清除铸片表面水分后,在第一基材层的表面涂布步骤2)制备的丙烯酸涂布液,然后进行双向拉伸,拉伸温度为50~100℃,定型温度为120~180℃,拉伸倍率为3.0*3.0~3.8*3.8,即可得到所述适合铝塑膜用的涂布型聚酰胺薄膜。

24.本技术方案与背景技术相比,它具有如下优点:

25.1、本发明的丙烯酸涂布液具有很低的摩擦系数,使得该涂层具备较强的耐磨性能;pmma存在,改善涂层的抗刮性能和降低了涂层的光泽度;同时该涂层具备较好的耐电解液能力;

26.2、第一基材层中的聚酰胺胺具有大量的活性基团,可与丙烯酸涂布液中的羧基、羟基发生反应,可以提高涂层的粘合强度;采用三元共聚聚酰胺作为第一基材层设计,是为了降低加工温度,尽可能的保留聚酰胺胺的活性基团;

27.3、基材层组分中,聚酰胺胺的纳米效应和与共聚聚酰胺的协调增韧,为整个薄膜提供优异的抗冲坑性能和防翘边能力;

28.4、本发明薄膜生产工序简单,材料绿色环保,尺寸稳定、综合性能优异,能够与铝塑膜很好复合,减小铝塑膜损耗,减少下游铝塑复合膜的生产工序,节约成本。

附图说明

29.图1为实施例1薄膜的层结构图。

30.其中,1-涂布层、2-基材层、21-第一基材层、22-第二基材层、23-第三基材层。

具体实施方式

31.需要说明的是,术语“上”、“下”等指示的方位或位置关系为基于附图所示的方位或位置关系,术语“第一”、“第二”、“第三”仅用于描述目的,不能理解为指示或暗示相对重要性。未注明具体技术或条件者,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行,所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

32.实施例1

33.本实施例一种适合铝塑膜用的涂布型聚酰胺薄膜,由涂布层1和基材层2组成;

34.所述涂布层1由丙烯酸涂布液涂覆在所述聚酰胺基材层2表面形成;所述丙烯酸涂布液有机硅改性的丙烯酸树脂,4wt%pmma和水制成,其固含量为9wt%;

35.所述基材层2厚度为25μm,为三层双向拉伸聚酰胺薄膜,由上至下依次为第一基材层21、第二基材层22和第三基材层23,所述第一基材层21与涂布层1复合。

36.本实施例一种适合铝塑膜用的涂布型聚酰胺薄膜的制备方法包括如下步骤:

37.1)丙烯酸涂布液的制备:

38.①

将有机硅改性的丙烯酸树脂溶于水中,60~80℃加热搅拌直至有机硅改性的丙烯酸树脂完全溶解,随后降至室温,得到浓度为8~10wt%的丙烯酸溶液,备用;在所述丙烯酸溶液中添加3~5wt%的交联pmma粉末,加水调节固形物含量为9wt%,搅拌超声,直至分散均匀,制备得到丙烯酸涂布液;

39.2)基材层2的制备:

40.①

将基材层2中的各层组分按各自比例掺混,具体如下:

41.第一基材层21组分(按质量百分比):尼龙6/尼龙66/尼龙1212的三元共聚物83%,pamam4.0代15%,炭黑1%,二氧化硅0.5%,乙撑双硬脂酸酰胺0.5%;

42.第二基材层22组分(按质量百分比):尼龙6 83%,尼龙6/尼龙66二元共聚物15%,pamam4.0代1%,炭黑1%;

43.第三基材层23组分(按质量百分比):尼龙6 98%,炭黑1%,二氧化硅0.5%,乙撑双硬脂酸酰胺0.5%。

44.经双螺杆挤出机熔融共混、挤出、造粒,烘干,分别得到第一母料、第二母料及第三母料,备用;其中第一母料的挤出温度控制在140~180℃之间,第二母料和第三母料的挤出温度控制在180~260℃之间;

45.②

将第一母料投入第一挤出机,制作第一基材层21,挤出机温度及其t型模头的温度控制在140~180℃之间;

46.将第二母料投入第二挤出机,制作第二基材层22;将第三母粒投入第三挤出机,制作第三基材层23;二者的挤出机温度及其t型模头的温度控制在220~240℃之间;

47.3)组装:

48.采用lisim同步拉伸法,将上述各层母料挤出、急冷铸片,经60~80℃热水槽调湿、清洁表面,用热风清除铸片表面水分后,在第一基材层21的表面涂布步骤2)制备的丙烯酸涂布液,然后进行双向拉伸,拉伸温度为50~100℃,定型温度为120~180℃,拉伸倍率为3.0*3.0~3.8*3.8,即可得到所述适合铝塑膜用的涂布型聚酰胺薄膜。

49.实施例2

50.实施例2与实施例1的区别在于:

51.所述丙烯酸涂布液由有机硅改性的丙烯酸树脂,5wt%pmma和水制成,其固含量为10wt%;

52.第一基材层组分(按质量百分比):尼龙6/尼龙66/尼龙1212的三元共聚物76%,pamam4.0代20%,炭黑2%,二氧化硅1%,乙撑双硬脂酸酰胺1%;

53.第二基材层组分(按质量百分比):尼龙6 70%,尼龙6/尼龙66二元共聚物25%,pamam4.0代3%,炭黑2%;

54.第三基材层组分(按质量百分比):尼龙6 94%,炭黑2%,二氧化硅1%,乙撑双硬脂酸酰胺1%。

55.实施例3

56.实施例3与实施例1的区别在于:

57.丙烯酸涂布液由有机硅改性的丙烯酸树脂,4wt%pmma和水制成,其固含量为9wt%;

58.第一基材层组分(按质量百分比):尼龙6/尼龙66/尼龙1212的三元共聚物94.1%,pamam4.0代5%,炭黑0.5%,二氧化硅0.2%,乙撑双硬脂酸酰胺0.2%;

59.第二基材层组分(按质量百分比):尼龙6 89%,尼龙6/尼龙66二元共聚物10%,pamam4.0代0.5%,炭黑0.5%;

60.第三基材层组分(按质量百分比):尼龙6 98.5%,炭黑0.5%,二氧化硅0.5%,乙撑双硬脂酸酰胺0.5%。

61.实施例4

62.实施例4与实施例1的区别在于:

63.丙烯酸涂布液由有机硅改性的丙烯酸树脂,4wt%pmma和水制成,其固含量为9wt%;

64.第一基材层组分(按质量百分比):尼龙6/尼龙66/尼龙1010的三元共聚物83%,pamam2.0代15%,有机黑色素1%,二氧化硅0.5%,乙撑双硬脂酸酰胺0.5%;

65.第二基材层组分(按质量百分比):尼龙6 83%,尼龙6/尼龙12二元共聚物15%,pamam2.0代1%,有机黑色素1%;

66.第三基材层组分(按质量百分比):尼龙6 98%,有机黑色素1%,二氧化硅0.5%,乙撑双硬脂酸酰胺0.5%。

67.对比例1

68.对比例1采用厚度为25μm的市场通用的双向拉伸尼龙薄膜。

69.对比例2

70.对比例2的一种涂布型聚酰胺薄膜,由上至下依次是涂布层和聚酰胺基材层。

71.丙烯酸涂布液由有机硅改性的丙烯酸树脂和水制成,其固含量为9wt%;

72.所述的聚酰胺基材层为市场通用的双向拉伸尼龙薄膜,厚度为25μm。

73.其丙烯酸涂布液的制备方法和涂布方法与实施例1相同。

74.对比例3

75.对比例3的一种涂布型聚酰胺薄膜,由上至下依次是涂布层和聚酰胺基材层;

76.丙烯酸涂布液由有机硅改性的丙烯酸树脂、4wt%pmma和水制成,其固含量为9wt%;

77.所述的聚酰胺基材层为市场通用的双向拉伸尼龙薄膜,厚度为25μm。

78.其丙烯酸涂布液的制备方法和涂布方法与实施例1相同。

79.对比例4

80.对比例4的一种涂布型聚酰胺薄膜,由上至下依次是涂布层和聚酰胺基材层;

81.丙烯酸涂布液由有机硅改性的丙烯酸树脂,4wt%pmma和水制成,其固含量为9wt%;

82.所述的聚酰胺基材层由上至下包括第一基材层、第二基材层和第三基材层,其中:

83.第一基材层组分(按质量百分比):尼龙6 83%,pamam 4.0代15%,炭黑1%,二氧化硅0.5%,乙撑双硬脂酸酰胺0.5%;

84.第二基材层组分(按质量百分比):尼龙6 83%,尼龙6/尼龙66二元共聚物15%,pamam4.0代1%,炭黑1%;

85.第三基材层组分(按质量百分比):尼龙6 98%,炭黑1%,二氧化硅0.5%,乙撑双硬脂酸酰胺0.5%。

86.其丙烯酸涂布液的制备方法、基材层的制备方法和涂布方法与实施例1相同,不同在于:第一基材层中第一母料的基础温度为180~240℃(不包括180℃)。

87.对比例5

88.对比例5的一种涂布型聚酰胺薄膜,由上至下依次是涂布层和聚酰胺基材层;

89.丙烯酸涂布液由有机硅改性的丙烯酸树脂,4wt%pmma和水制成,其固含量为9wt%;

90.所述的聚酰胺基材层由上至下包括第一基材层、第二基材层和第三基材层,其中:

91.第一基材层组分(按质量百分比):尼龙6/尼龙66/尼龙1212的三元共聚物83%,pamam4.0代15%,炭黑1%,二氧化硅0.5%,乙撑双硬脂酸酰胺0.5%;

92.第二基材层组分(按质量百分比):尼龙6 98%,pamam 4.0代1%,炭黑1%;

93.第三基材层组分(按质量百分比):尼龙6 98%,炭黑1%,二氧化硅0.5%,乙撑双硬脂酸酰胺0.5%;

94.其丙烯酸涂布液的制备方法、聚酰胺基材层的制备方法和涂布方法与实施例1相同。

95.对比例6

96.对比例6的一种涂布型聚酰胺薄膜,由上至下依次是涂布层和聚酰胺基材层;

97.丙烯酸涂布液由有机硅改性的丙烯酸树脂,4wt%pmma和水制成,其固含量为9wt%;

98.所述的聚酰胺基材层由上至下包括第一基材层、第二基材层和第三基材层,其中:

99.第一基材层组分(按质量百分比):尼龙6/尼龙66/尼龙1212的三元共聚物83%,pamam4.0代15%,炭黑1%,二氧化硅0.5%,乙撑双硬脂酸酰胺0.5%;

100.第二基材层组分(按质量百分比):尼龙6 84%,尼龙6/尼龙66二元共聚物15%,炭黑1%;

101.第三基材层组分(按质量百分比):尼龙6 98%,炭黑1%,二氧化硅0.5%,乙撑双

硬脂酸酰胺0.5%;

102.其丙烯酸涂布液的制备方法、聚酰胺基材层的制备方法和涂布方法与实施例1相同。

103.将上述实施例和对比例所制得的薄膜进行性能测试,测试评价结果如表1所示:

104.表1薄膜性能测试评价表

[0105][0106]

冲坑深度测试:将实施例和比较例的聚酰胺薄膜,制备pa/al/cpp复合膜,使用锂离子电池铝塑封装膜厂使用的冲坑模具,将pa/al/cpp复合膜膜夹持住,使用不同深度的冲坑头对薄膜进行测试,直到薄膜冲破为止。

[0107]

冲坑翘边:将实施例和比较例的聚酰胺薄膜,制备pa/al/cpp复合膜,使用锂离子电池铝塑封装膜厂使用的冲坑模具,将pa/al/cpp复合膜膜夹持住,冲坑深度为5.5mm,观察翘边情况。不翘边,用

“○”

表示;翘边用

“△”

。

[0108]

耐电解液性能测试:使用市售锂电池电解液,将相同量电解液滴到上述实施例制备的双轴取向聚酰胺薄膜和比较例中的薄膜表面,并于25℃rh50%条件下放置2h后,用纸轻轻将电解液擦拭掉,观察表面的腐蚀情况。耐电解液腐蚀用

“○”

表示,不耐电解液腐蚀用

“△”

表示。

[0109]

从表1可以看出,本发明实施例1~4的涂布型聚酰胺薄膜,摩擦系数小,光泽度低,遮光性能好,同时该薄膜与铝箔、pe复合后,具备很好的冲坑性能,在冲坑后不发生翘边,而且具备较好的耐电解液能力,特别适合铝塑复合薄膜软包装。

[0110]

本领域技术人员可知,当本发明的技术参数在如下范围内变化时,可以预期得到与上述实施例相同或相近的技术效果:

[0111]

所述聚酰胺为尼龙6、尼龙66、尼龙612、尼龙610、尼龙12、尼龙1212中的一种或几种组合。

[0112]

聚酰胺为尼龙6、尼龙66、尼龙11、尼龙12、尼龙1010、尼龙1212中的两种或两种以上的单体共聚而成,且所述共聚聚酰胺的熔点在120~240℃。

[0113]

所述树枝状聚酰胺胺为pamam1.0代、pamam 2.0代、pamam 3.0代、pamam 4.0代、pamam 5.0代、pamam 6.0代、pamam7.0代、pamam 8.0代、pamam 9.0代、pamam 10.0代中的一种或几种组合。

[0114]

所述黑色色素为炭黑、石墨烯、有机黑色素中的一种或者几种组合。

[0115]

以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各

实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。