1.本发明属于新能源材料技术领域,涉及一种超低成本原材料制备纳米磷酸铁到碳融合法连续制备纳米球形磷酸铁锂(lifepo4)的方法,可以用来作为生产锂离子电池的正极材料。

背景技术:

2.磷酸铁锂是一种新型的锂离子电池的正极材料,它的理论克容量为170mah/g,lifepo4作锂离子电池正极材料具有价格便宜、无毒、环境相容性好、较高的比容量和较高的工作电压、循环寿命长、高温性能和安全性能好等优点,近年来被广泛研究。

3.但是lifepo4导电性能差,锂离子扩散速度慢,高倍充放电时,实际的比容量低这在一定程度上限制了它的应用。研究表明,磷酸铁锂的一次颗粒纳米化和加入导电剂是提高磷酸铁锂导电性的有效方法,同时有利于提高其循环寿命。由于磷酸铁锂材料本身具备的半导体等特性,要成功实现商业化必须解决以下六大问题:1.需要大幅提高磷酸铁锂材料的导电性能,使倍率性能与低温性能得到同步的提高;2.通过控制有害物质进而严格控制自放电及循环性能;3.控制纳米磷酸铁锂的合成与合成的形貌与磷酸铁锂的粒径以提高循环寿命和压实密度;4.需要解决材料纳米化所带来的成本控制;5.规模化大生产制备磷酸铁锂时的稳定性、一致性的控制;6.解决纳米磷酸铁锂在制作锂离子电池正极涂布时的加工性能难题。

4.合成磷酸铁锂的方法很多,包括有高温固相法与湿法(微波合成法、沉淀法、水热法、溶胶凝胶法、氧化还原法、碳融合法)等等,固相法的优点是设备简单,但因混料不够均匀,所以电化学性能差且不稳定、一致性很差,它的合成温度高、时间长,使之生产成本较高;湿法的优点是混料均匀、反应充分,合成的温度较低、保温的时间较短,能耗较低,具有好的稳定性与一致性,是目前主要的生产工艺方向,现在提高磷酸铁锂的导电性的途径主要有:1.碳掺杂工艺;2.微量元素掺杂工艺;3.碳包覆工艺;4.碳包覆 微量元素掺杂工艺。

5.传统制备磷酸铁锂正极材料的原材料一般为草酸亚铁、乙酸亚铁、氧化铁、磷酸铁、磷酸亚铁等,它们一般都是微米级材料,因为磷酸铁锂的半导体特性,致使使用它们合成的材料电化学性能较差,尤其高倍率性和低温性能更差。这是合成磷酸铁锂正极材料的最难点。

6.磷酸铁锂的导电性低,可以通过表面包覆碳或离子掺杂来改善,但li

在磷酸铁锂中的扩散速度慢,使得电池只能适合小电流充放电,在其它条件相同的情况下,原始粒径在1μm-5μm的磷酸铁锂低倍率性能较差,高倍率与低温性能非常差;原始粒径在500nm-1000nm的磷酸铁锂低倍率性能一般,高倍率与低温性能差;原始粒径在100nm-500nm的磷酸铁锂低倍率性能较好,但高倍率性能与低温性能较好;原始粒径在10nm-100nm的磷酸铁锂,低倍率性能非常好,且高倍率性能与低温性能也非常好;原始粒径在10nm以下,理论性能优异,但由于合成困难,成本非常高,压实低,只适用于超高端应用,因此只有控制原材料磷酸铁的原始粒径从而达到控制磷酸铁锂正极材料合成的原始粒径,使之纳米化;在条件相同的情

况下,原始粒径越小,li

的扩散速度和电子的迁移速度越快,越适合高倍率放电,从而高倍率比容量也越高;而纳米球形磷酸铁锂的原始晶粒是纳米的圆形小颗粒,会更利于碳融合包覆,纳米球形磷酸铁锂球体具有堆积密度高,比表面积最大,致使颗粒接触更紧密,导电性能优异,也更适合高倍率放电;纳米球形磷酸铁锂颗粒的圆球形形貌,使之具有最稳定的外形结构,在电池的充放电时的膨胀与收缩过程中,具有最小的膨胀与收缩比,从而具有优异的材料抗疲劳性,拥有优异的电池循环寿命。

7.磷酸铁作为磷酸铁锂的前驱体具有其他材料没有的特性,首先,二者的晶体结构相似,可以通过控制磷酸铁的微观形貌和颗粒大小来间接控制磷酸铁锂的形貌和一次颗粒大小,为制备高能量密度和循环寿命的正极磷酸铁锂材料提供了设计思路;其次,磷酸铁的合成工艺相对简单,反应过程容易控制,通过设计方案和工艺可得到目标产物,即纳米磷酸铁。

8.传统的磷酸铁合成工艺是用硝酸铁与磷酸反应,再将反应溶液在高温下使硝酸分解得到磷酸铁产品。该方法的缺点是对生产设备要求苛刻,污染严重,成本高。另种方法是硫酸亚铁用磷酸酸化后与氯酸钠反应,生产磷酸二氢铁溶液,再用氢氧化钠调节ph值使磷酸铁则沉淀出来,该方法的缺点是磷酸的消耗量大,生产成本非常高。每年因为生产磷酸铁所消耗的磷酸就要产生几十多万吨湿法磷酸工艺副产品磷石膏。随着新能源汽车产量不断上升,这个数值每年都在快速增长。而磷石膏属于工业固废,现利用率低,每年要排放上千万吨,排出的磷石膏渣占用大量土地,形成渣山,严重污染环境。

9.磷酸铁的主要原材料是磷源和铁源,除去传统的合成原材料,本发明使用更加低成本的磷酸二氢盐作为磷源,可溶性铁盐作为铁源合成纳米磷酸铁,进而制备纳米磷酸铁锂,既有利于环保,实现废物利用,又降低了材料成本,提高了磷酸铁锂的商业化市场竞争力,推动更加环保的新能源产业发展,实现良性循环。

技术实现要素:

10.本发明的目的是为了提供一种从超低成本制备纳米球形磷酸铁到碳融合法连续制备高倍率纳米球形磷酸铁锂的方法,具有成本低廉、合成工艺简单、适合大规模化工业生产,并且具有非常好的一致性与稳定性,高倍率性能、循环性能、低温性能优异,而且原材料低廉,具有更好的成本优势。

11.本发明的技术方案是通过以下方式实现的:一种碳融合法连续制备纳米球形磷酸铁锂的方法,以质量百分比计,包括以下步骤:1)、纳米球形磷酸铁浆料的制备:将磷酸二氢盐1600kg-2000kg,搅拌分散溶解于1500-1800l纯水中,加入20-32kg硫酸或者磷酸搅拌1-3小时使其溶解,或加热加快溶解,经过压滤、去磁得到磷源溶解液;将100-300g/l、300-800l的亚铁盐溶液打入含有上述磷源溶解液的氧化釜,同时将25-45kg的氧化剂用5-100分钟加完加入氧化釜,充分反应后压滤清洗去杂质,得到初始纯净的纳米磷酸铁浆料,该纳米磷酸铁浆料其电导率为3-100ms,ph值为3-7;2)、纳米球形磷酸铁粉料的制备:调节初始纳米磷酸铁浆料的酸性ph值1-5并充分去磁分散,打入反应釜,加温60-95℃成型稳固,使初始纳米磷酸铁晶粒成形有序、粒径稳定且饱满并球形化,去磁、过滤、漂洗,测得电导率50-1000μs,ph值1-5,后用50-200℃真空、微波、

远红外干燥烘干得到水分为0.1%-5%,粒形为球形或类球形,粒径为1-300nm的纳米球形磷酸铁粉料;3)、初始碳融合纳米球形高倍率磷酸铁锂正极材料的制备:将纳米球形磷酸铁粉料与锂盐混合;其中铁磷摩尔比0.9-1.1,锂磷摩尔比0.9-1.1,后掺杂占纳米球形磷酸铁粉料的0.1-2%的离子化合物、占纳米球形磷酸铁粉料的1-5%的碳融合剂、占纳米球形磷酸铁粉料的1-20%的水系或溶剂系碳源加入装有液态介质的分散釜中充分分散、在转速300-2000转/分下,打入球磨组合机去磁1-10小时:锆球粒径0.1-10mm、球磨0.5-50小时,用喷雾、微波、远红外真空干燥,放入压片造粒机压片二次造粒,在惰性气氛烧结炉300-900℃,5-25小时烧结,得到粒形为球形或类球形,粒径为1nm-300nm的初始碳融合纳米球形高倍率磷酸铁锂正极材料:4)、分级粉碎:将初始碳融合纳米球形高倍率磷酸铁锂正极材料气流粉碎,使用10mm喷头,粉碎压力5kg,控制进料速度50-70kg/h,经过3mm的分级轮分级筛选粒径,得到适合锂离子电池正极涂布性能的碳融合纳米球形高倍率磷酸铁锂正极材料。

12.所述的步骤1)中的铁源为可溶性亚铁盐溶液,或者经过酸溶解后得到可溶性亚铁盐溶液的铁粉、铁皮;酸为硫酸、磷酸、盐酸、硝酸中的一种;亚铁盐为硫酸亚铁、氯化亚铁、硝酸亚铁中的一种;磷酸盐为磷酸二氢铵、磷酸二氢铝、磷酸二氢钙、磷酸二氢镁中的一种。

13.所述的步骤1)中的氧化剂为双氧水或次氯酸钠或氯酸钾中的一种。

14.所述的步骤1)中的液态介质为高纯水或溶剂,溶剂为乙醇、丙酮、异丙醇中的一种。

15.所述的步骤3)中的碳源为糖类、pva、pvb、明胶、果胶、骨胶中的一种。

16.所述的步骤3)中锂盐为氢氧化锂、碳酸锂、磷酸二氢锂、草酸锂、乙酸锂或氯化锂中的一种。

17.所述的步骤3)中离子掺杂化合物为含元素tio2、v2o5、mn(no3)2、mncl2、co2o3、ni(no3)2、nicl2、mg(no3)2、mgcl2、nacl、nano

3d

无机化合物。

18.所述的步骤3)中惰性保护气体为氮气、氩气或氮气与氢气的混合气体或氩气与氢气的混合气体,其中氢气含量为1%-15%。

19.所述的步骤3)中碳融合剂为不同的高分子聚合物kh550、kh560、kh570、cg602中的一种或几种。

20.本发明的优点在于:1. 采用了廉价的磷酸二氢盐作为磷源,可溶性亚铁盐作为铁源,从生产纳米球形磷酸铁到连续生产高倍率纳米球形磷酸铁锂,大大降低了成本;2. 通过控制纳米球形磷酸铁的粒径与粒形达到控制纳米磷酸铁锂的粒径与粒形,使倍率性、低温性、循环性、压实密度得到了更大程度的提高;3. 通过离子掺杂添加微量元素化合物使倍率性、循环性、低温等性能得到更好提高;4. 通过连续生产使去除有害杂质得到更好保证,有效的防止了中间生产环节的二次污染,从而使材料的自放电降到更低,使循环性能得到更好的保证;5. 通过二次造粒、粉碎分级工艺使具有纳米材料特性的纳米球形磷酸铁锂具备了良好的涂布加工性能。

附图说明

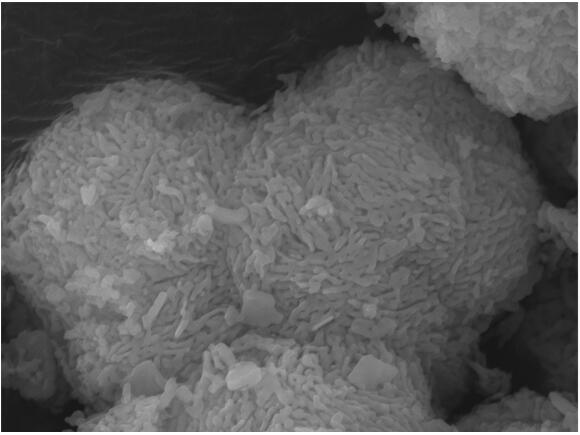

21.附图1、2、3、4为实施例1-4的纳米球形磷酸铁的sem电镜图;

附图5、6、7、8为实施例1-4的纳米球形磷酸铁锂的sem电镜图;附图9、10、11、12为实施例1-4的各倍率下的充放电曲线图。

具体实施方式

22.实施例1:纳米球形磷酸铁的制备:溶解含磷源的磷酸二氢盐,将1600 kg磷酸二氢盐,搅拌分散于1500l纯水中,加入一定量20kg硫酸搅拌1小时使其溶解,经过压滤、去磁后得溶解液;过滤去杂得到纯净的亚铁盐溶液170g/l,将亚铁盐溶液500l打入含有上述磷源溶液的氧化釜,同时将氧化剂25kg(15分钟加完)加入氧化釜,充分反应后压滤清洗去杂质,得到初始纯净的纳米磷酸铁浆料,电导率15ms,ph值3.5。

23.调节初始浆料的酸性ph值为2.5,并充分分散,打入反应釜,加温至95℃成型稳固,使初始纳米磷酸铁晶粒成形有序、粒径稳定且饱满并球形化,过滤、去磁、漂洗,电导率500μs,ph值4.5,100℃烘干得到纳米球形磷酸铁粉料,水分2.5%,粒径、粒形见附图1。

24.纳米球形磷酸铁锂的制备:将纳米球形磷酸铁与锂盐(铁磷摩尔比为1:1,锂磷摩尔比1:1),掺杂v离子化合物2.5kg、碳融合剂kh550 3kg、碳源pvb 6 kg加入装有纯水或溶剂的分散釜中充分分散、去磁3小时,转速800转,打入球磨组合机去磁(锆球粒径7mm、1.2mm和0.5mm)球磨(6小时),喷雾干燥,放入压片造粒机压片二次造粒,在惰性气氛烧结炉烧结750℃,时间为12小时,得到初始碳融合纳米球形高倍率磷酸铁锂正极材料。

25.将初始碳融合纳米球形高倍率磷酸铁锂正极材料粉碎(气流粉碎、机械粉碎)分级,得到适合锂离子电池正极涂布性能的碳融合纳米球形高倍率磷酸铁锂正极材料,见附图5。

26.在室温25℃下,以锂片为负极做成扣式电池,其0.5c首次充电164mah/g,0.5c放电158 mah/g,10c放电137 mah/g,充放电曲线见附图9。

27.实施例2纳米球形磷酸铁的制备:溶解含磷源的磷酸二氢盐,将1700 kg磷酸二氢盐,搅拌分散于1600l纯水中,加入一定量25kg硫酸搅拌1.5小时使其溶解,经过压滤、去磁后得溶解液;过滤去杂得到纯净的亚铁盐溶液180g/l,将亚铁盐溶液550l打入含有上述磷源溶液的氧化釜,同时将氧化剂35kg(25分钟加完)加入氧化釜,充分反应后压滤清洗去杂质,得到初始纯净的纳米磷酸铁浆料,电导率28ms,ph值4.6。

28.调节初始浆料的酸性ph值为3.0,并充分分散,打入反应釜,加温至90℃成型稳固,使初始纳米磷酸铁晶粒成形有序、粒径稳定且饱满并球形化,过滤漂洗,电导率500μs,ph值4.5,120℃真空烘干得到纳米球形磷酸铁粉料,水分2.5%,粒径、粒形见附图2。

29.纳米球形磷酸铁锂的制备:将纳米球形磷酸铁与锂盐(铁磷摩尔比为0.98:1,锂磷摩尔比1.02:1),掺杂mg离子化合物2.5kg、碳融合剂kh560 2.5kg 、碳源明胶8kg加入装有纯水或溶剂的分散釜中充分分散4小时,转速900转,打入球磨组合机(锆球粒径7mm、1.2mm和0.5mm)球磨(5小时),喷雾干燥,放入压片造粒机压片二次造粒,在惰性气氛烧结炉烧结750℃,时间为10小时,得到初始碳融合纳米球形高倍率磷酸铁锂正极材料。

30.将初始碳融合纳米球形高倍率磷酸铁锂正极材料粉碎(气流粉碎、机械粉碎)分级,得到适合锂离子电池正极涂布性能的碳融合纳米球形高倍率磷酸铁锂正极材料,见附

图6。

31.在室温25℃下,以锂片为负极做成扣式电池,它的fcc0.5c充电161mah/g,0.5c放电157 mah/g,10c放电123 mah/g,充放电曲线见附图10。

32.实施例3纳米球形磷酸铁的制备:溶解含磷源的磷酸二氢盐,将1800 kg磷酸二氢盐,搅拌分散于1700l纯水中,加入一定量30kg硫酸搅拌2小时使其溶解,经过压滤、去磁后得溶解液;过滤去杂得到纯净的亚铁盐溶液195g/l,将亚铁盐溶液600l打入含有上述磷源溶液的氧化釜,同时将氧化剂38kg(30分钟加完)加入氧化釜,充分反应后压滤清洗去杂质,得到初始纯净的纳米磷酸铁浆料,电导率33ms,ph值4.9。

33.调节初始浆料的酸性ph值为3.0,并充分分散,打入反应釜,加温至85℃成型稳固,使初始纳米磷酸铁晶粒成形有序、粒径稳定且饱满并球形化,过滤漂洗,电导率500μs,ph值4.5,120℃真空烘干得到纳米球形磷酸铁粉料,水分2.5%,粒径、粒形见附图3。

34.纳米球形磷酸铁锂的制备:将纳米球形磷酸铁与锂盐(铁磷摩尔比为0.98:1,锂磷摩尔比1.02:1),掺杂v离子化合物2.5kg、碳融合剂kh560 3kg、碳源pvb 8 kg加入装有纯水或溶剂的分散釜中充分分散6小时,转速900转,打入球磨组合釜(锆球粒径7mm、1.2mm和0.5mm)球磨(8小时),喷雾干燥,放入压片造粒机压片二次造粒,在惰性气氛烧结炉烧结750℃,时间为9小时,得到初始碳融合纳米球形高倍率磷酸铁锂正极材料。

35.将初始碳融合纳米球形高倍率磷酸铁锂正极材料粉碎(气流粉碎、机械粉碎)分级,得到适合锂离子电池正极涂布性能的碳融合纳米球形高倍率磷酸铁锂正极材料,见附图7。

36.在室温25℃下,以锂片为负极做成扣式电池,它的fcc0.5c充电160mah/g,0.5c放电155 mah/g,10c放电129 mah/g,充放电曲线见附图11。

37.实施例4:纳米球形磷酸铁的制备:溶解含磷源的磷酸二氢盐,将2000 kg磷酸二氢盐,搅拌分散于1800l纯水中,加入一定量32kg硫酸搅拌3小时使其溶解,经过压滤、去磁后得溶解液;过滤去杂得到纯净的亚铁盐溶液205g/l,将亚铁盐溶液700l打入含有上述磷源溶液的氧化釜,同时将氧化剂40kg(35分钟加完)加入氧化釜,充分反应后压滤清洗去杂质,得到初始纯净的纳米磷酸铁浆料,电导率36ms,ph值5.0。

38.调节初始浆料的酸性ph值为3.0,并充分分散,打入反应釜,加温至80℃成型稳固,使初始纳米磷酸铁晶粒成形有序、粒径稳定且饱满并球形化,过滤漂洗,电导率300μs,ph值3.8,120℃真空烘干得到纳米球形磷酸铁粉料,水分1.5%,粒径、粒形见附图4。

39.纳米球形磷酸铁锂的制备:将纳米球形磷酸铁与锂盐(铁磷摩尔比为0.96:1,锂磷摩尔比1.05:1),掺杂v离子化合物3kg、碳融合剂kh560 3.5kg、碳源pvb 5 kg加入装有纯水或溶剂的分散釜中充分分散6小时,转速900转,打入球磨组合釜(锆球粒径7mm、1.2mm和0.5mm)球磨(8小时),喷雾干燥,放入压片造粒机压片二次造粒,在惰性气氛烧结炉烧结750℃,时间为11小时,得到初始碳融合纳米球形高倍率磷酸铁锂正极材料。

40.将初始碳融合纳米球形高倍率磷酸铁锂正极材料粉碎(气流粉碎、机械粉碎)分级,得到适合锂离子电池正极涂布性能的碳融合纳米球形高倍率磷酸铁锂正极材料,见附图8。

41.在室温25℃下,以锂片为负极做成扣式电池,它的fcc0.5c充电162mah/g,0.5c放电157mah/g,10c放电138 mah/g,充放电曲线见附图12。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。