1.本发明涉及半导体制造领域,具体地,涉及一种匹配器输出功率调试方法及调试系统。

背景技术:

2.目前,等离子体表面处理技术被广泛应用在半导体制造领域中。等离子体表面处理工艺通常是通过在工艺腔室中激发等离子体,并在晶圆上施加一定的射频功率,以吸引指定的等离子体沉积或轰击晶圆的表面,从而完成对晶圆的镀膜或刻蚀。其中,参与到工艺中的射频功率,是由射频电源产生并通过匹配器匹配入腔室中的,但由于匹配器自身存在功率损耗,所以实际匹配入腔室中的射频功率大小无从得知。而且不同的匹配器之间还具有效率差异,因此为了保证产品质量的一致性,在投入使用前需要对等离子体加工设备的输入功率进行调试,以避免腔室输入功率和实际功率的不一致而对产品造成未知影响。

3.现有的调试方法为:先对腔室进行射频电源进行线性度校准,再利用测试晶圆进行刻蚀率测试,并根据测试结果调整射频电源的线性度,而后调整射频电源输出功率,再重新开始进行对新的测试晶圆进行刻蚀率测试,直至设备刻蚀率达到用户所需值。而这种方法通常无法一次调整至所需值,需要进行数十次调整才能够得到所需的刻蚀率和所需射频电源输出功率,这导致了整个调试过程浪费较多资源与时间。

技术实现要素:

4.本发明旨在至少解决现有技术中存在的技术问题之一,提出了一种匹配器输出功率调试方法,其能够通过进行较少的调试次数得到所需的输出功率,从而能够减少用于调试的资源消耗,并能够缩短调试时间。

5.为实现本发明的目的而提供一种匹配器输出功率调试方法,所述匹配器的输入端与所述射频电源的输出端电性连接,所述匹配器的输出端与工艺腔室的射频功率接收端电性连接,其包括:在射频电源开启时,检测所述匹配器的输入端的输入功率值和所述匹配器的输出端的输出功率值;

6.计算所述匹配器的实际效率值,所述实际效率值等于所述匹配器的输入功率值与输出功率值的比值;

7.判断所述实际效率值是否在预设效率范围内,若否,则计算效率补偿值,所述效率补偿值等于预设效率值与所述实际效率值的比值,并根据所述效率补偿值调节所述匹配器的输入功率。

8.可选的,所述根据所述效率补偿值调节所述匹配器的输入端的输入功率,具体包括:

9.计算目标输入功率值,所述目标输入功率值等于所述效率补偿值与所述匹配器的输入功率值的乘积;

10.将所述射频电源的输出功率调节至所述目标输入功率值。

11.可选的,在判断所述实际效率值是不在预设效率范围内之后,还包括:

12.判断调节次数是否超过预设最大调节次数,若是,则发出表示校准所述匹配器的提示信息;

13.若否,则将所述调节次数加1。

14.可选的,还包括以下步骤:

15.在射频电源开启时将所述调试次数的初始值设定为0。

16.可选的,在所述检测所述匹配器的输入端的输入功率值和所述匹配器的输出端的输出功率值的步骤之后,且在所述计算所述匹配器的实际效率值的步骤之前,还包括:

17.判断所述匹配器的输入功率值是否在预设功率范围内,若是,则进行所述计算所述匹配器的实际效率值的步骤;若否,则发出表示校准所述射频电源的输出功率的提示信息。

18.作为另一种方案,本发明还提供一种调试系统,用于调试匹配器的输出功率,其特征在于,包括:功率检测单元和控制单元,其中,所述功率检测单元用于在射频电源开启时检测所述匹配器的输入端的输入功率值和所述匹配器的输出端的输出功率值,并将所述输入功率值和所述输出功率值发送至所述控制单元;

19.所述控制单元用于计算所述匹配器的实际效率值,所述匹配器的实际效率值等于所述匹配器的输入功率值与输出功率值的比值;

20.所述控制单元还用于判断所述实际效率值是否在预设效率范围内,若否,则计算效率补偿值,所述效率补偿值等于预设效率值与所述实际效率值的比值,并根据所述效率补偿值,控制所述射频电源调节所述匹配器的输入功率。

21.可选的,所述控制单元还用于计算目标输入功率值,所述目标输入功率值等于所述效率补偿值与所述匹配器的输入功率值的乘积;

22.所述控制单元还用于控制所述射频电源将所述匹配器的输入功率调节至所述目标输入功率值。

23.可选的,所述功率检测单元包括输入功率检测器和输出功率检测器,其中,所述输入功率检测器用于检测所述匹配器的输入端的输入功率,所述输出功率检测器用于检测所述匹配器的输出端的输出功率。

24.可选的,所述控制单元还用于判断调节次数是否超过预设最大调试次数,若是,则停止调试并发出表示校准所述匹配器的提示信息;若否,则将所述调节次数加1。

25.可选的,所述控制单元还用于判断所述匹配器的输入功率值是否在预设功率范围内,若是,则计算所述匹配器的实际效率值;若否,则发出表示校准所述射频电源的输出功率的提示信息。

26.本发明具有以下有益效果:

27.本发明提供的匹配器输出功率调试方法,通过直接检测匹配器的输入功率和输出功率,并根据预设效率值计算效率补偿值,并根据效率补偿值调节匹配器的输入功率,以能够较为准确地调节匹配器的输入功率,从而能够减少调试次数,进而能够减少用于调试的资源,并缩短调试时间,从而降低调试成本。

28.本发明提供的调试系统,通过利用功率检测单元检测匹配器的输出端和输入端的输出功率和输入功率,利用控制单元根据匹配器的输出功率和输入功率计算效率补偿值,

并控制射频电源根据效率补偿值调节匹配器的输入功率,以能够较为准确地调节匹配器的输入功率,从而能够减少调试次数,进而能够减少用于调试的资源,并缩短调试时间,从而降低调试成本。

附图说明

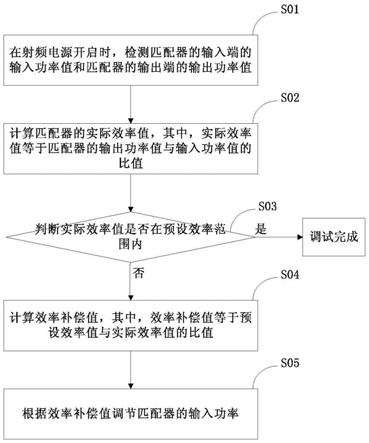

29.图1为本发明实施例1提供的匹配器输出功率调试方法的流程图;

30.图2为本发明实施例1提供的匹配器输出功率调试方法的步骤s05的流程图;

31.图3为本发明实施例1提供的匹配器输出功率调试方法的步骤s06至步骤s07的流程图;

32.图4为本发明实施例1提供的另一种调试方法的步骤s01至步骤s02的流程图;

33.图5为本发明实施例1提供的软件算法流程的流程图;

34.图6为本发明实施例2提供的调试系统的结构示意图;

35.图7为本发明实施例2提供的调试系统的结构示意图。

具体实施方式

36.为使本领域的技术人员更好地理解本发明的技术方案,下面结合附图来对本发明提供的匹配器输出功率调试方法及调试系统进行详细描述。

37.实施例1

38.为实现本发明的目的而提供一种匹配器输出功率调试方法。具体的,匹配器的输入端与射频电源的输出端电性连接,匹配器的输出端与工艺腔室的射频功率接收端(例如工艺腔室的上电极线圈或下电极)电性连接;匹配器用于将射频电源输出的射频功率馈入反应腔室。但是,由于匹配器存在一定自身损耗,所以实际上通过匹配器馈入反应腔室中的功率会与射频电源的实际输出功率相差甚远,而且不同的匹配器的自身损耗各不相同,如果直接将不同的匹配器的投入使用,则无法保证制造出的晶圆的质量一致性。为解决上述技术问题,如图1所示,本实施例提供的调试方法包括以下步骤:

39.步骤s01:在射频电源开启时,检测匹配器的输入端的输入功率值和匹配器的输出端的输出功率值;

40.步骤s02:计算匹配器的实际效率值,其中,实际效率值等于匹配器的输出功率值与输入功率值的比值;

41.步骤s03:判断实际效率值是否在预设效率范围内,若是,完成调试;若否,则进行步骤s04;

42.具体的,预设效率值可根据实际加工需求进行选择,例如为95%;而且预设效率范围可在前述预设效率值左右取值,例如为95%

±

1%。

43.步骤s04:计算效率补偿值,其中,效率补偿值等于预设效率值与实际效率值的比值;

44.步骤s05:根据效率补偿值调节匹配器的输入功率。

45.根据效率补偿值来调节匹配器的输入功率,即调节射频电源的输出功率,这样能够获得较为准确地对匹配器的输入功率进行调节,而非盲目地将匹配器的输入功率(或者射频电源的输出功率)调高或调低,从而能够快速地将匹配器的输入功率调至与实际所需

的匹配器的输出功率值相对应的值,以能够减少调节次数,进而能够减少用于调试的资源,并缩短调试时间,因此能够降低调试成本。

46.具体的,在步骤s05结束后,可以重新执行步骤s01

‑

s03,以对经过调节后的匹配器的输出功率进行试验,通过判断实际效率值是否在预设效率范围内,来判断调节后的匹配器的输出功率是否调试成功;若未成功,则继续进行步骤s04和步骤s05。如此不断循环进行上述步骤,直至调试成功,以得到实际所需的匹配器的输出功率值,从而向将实际所需的射频功率准确地馈入反应腔室,以保证晶圆的质量。

47.在一些实施中,前述步骤s05,即,根据效率补偿值调节匹配器的输入功率的步骤,如图2所示,具体包括以下步骤:

48.步骤s051:计算目标输入功率值,具体的,目标输入功率值等于效率补偿值与匹配器的输入功率值的乘积;

49.步骤s052:将射频电源的输出功率调节至目标输入功率值,以将匹配器的输入功率调节至目标输入功率值。

50.具体的,经步骤s051和步骤s052计算出的目标输入功率值等于匹配器的原输入功率

×

预设效率值/(输出功率/预设输出功率),容易理解,通过引入多个参数,能够使功率值的调整精度得到一定程度的提高,从能够更准确地对匹配器的输入功率进行调节,进而能够减少调节次数,降低调试成本。但对目标输入功率值的计算方式并不限于此,在一些实施例中,目标输入功率值还可以等于匹配器的原输入功率/(输出功率/预设输出功率)。

51.在一些实施中,如图3所示,在进行步骤s03后,即,在判断实际效率值是否在预设效率范围内之后,调试方法还包括:

52.步骤s06:判断调节次数是否超过预设最大调节次数,若是,则发出表示校准匹配器的提示信息;若否,则继续进行步骤s07;

53.具体的,预设最大调节次数可根据多次实验的结果进行设置,例如3次。但需要说明的是,在理想状态下,上述最大调节次数最小可以为1,即,经过一次调试后即可得到实际所需匹配器的输出功率。

54.步骤s07:将调节次数加1,以对调节次数进行计数。

55.在一些实施例中,在射频电源开启时将调节次数的初始值设定为0,以在之后的调节过程中,每调节一次,都在原调节次数的基础上加1。

56.需要说明的是,由于用于向工艺腔室馈电的匹配器通常由例如电容和电感等的电抗元件构成,所以匹配器的输入功率通常会因阻抗不匹配发生功率损耗,因此匹配器的输出功率通常会低于匹配器的输入功率。而且,由前述步骤s052可知,上述调试方法对输入功率的调节精度较高,但实际调节量较小,所以上述实施例中提出的调试方法只能用于微调。因此,当匹配器自身的阻抗不匹配时,匹配器的输入功率和输出功率之差会过大,相应的,其需要进行过多次数的调试才能到达实际所需的输出功率(甚至无法得到实际所需的输出功率),这会造成调试时间过长的问题。所以在调试过程中加入对调节次数进行计数的步骤,并在限制调节次数的同时提示操作人员及时检查并校准匹配器,这能够避免因匹配器自身阻抗不匹配而造成调节次数过多的问题,从而能够减少用于调试的资源,并缩短调试时间。

57.在一些实施例中,如图4所示,在步骤s01和步骤s02之间,即,在检测匹配器的输入

端的输入功率值和匹配器的输出端的输出功率值的步骤之后,且在计算匹配器的实际效率值的步骤之前,还包括以下步骤:

58.步骤s011:判断匹配器的输入功率值是否在预设功率范围内,若是,则进行步骤s02;若否,则进行步骤s012;

59.步骤s012:发出表示校准射频电源的输出功率的提示信息,以提示操作人员将射频电源的输出功率值调节至预设功率范围内。

60.在步骤s01和步骤s02之间增加步骤s011和s012的原因在于,本实施例提供的匹配器输出功率调试方法旨在对匹配器的输入功率进行精确但微小的调节,因此,若匹配器的输入功率超出预设输入功率范围,那么即使对匹配器的输入功率进行极多次数的调试也很难得到实际所需的输出功率;所以,在针对匹配器的调试开始之前,需要先对射频电源进行功率校准,这样以能够在对匹配器的输入功率和输出功率进行计算之前,避免因匹配器的输入功率与预设输入功率相差过大,从而避免使匹配器的输出功率与相差过大而造成的调试失败的问题。具体的,预设功率范围应包含并相近于实际所需的匹配器的输出功率。

61.优选的,本实施例还提供一种综合上述调试步骤的软件算法流程,如图5所示,其包括以下步骤:

62.步骤s11:设置预设效率值、预设功率值和初始调节次数及第一容差和第二容差;

63.其中,预设效率值例如为95%;预设功率值例如为500w;初始调节次数为0次。

64.步骤s12:将射频电源的输出功率调节至预设功率值,即,将匹配器的输入功率调节至预设功率值;

65.步骤s13:判断检测到的匹配器的输入功率是否在预设功率范围内,若是,则进行步骤s14;则若否,发出表示校准射频电源的输出功率的提示信息,以提示操作人员将射频电源的输出功率值调节至预设功率范围内;具体的,预设功率范围为预设功率值

±

第一容差;

66.步骤s14:延时一定时长;

67.步骤s15:计算匹配器的输出功率值与输入功率值的比值,并将其作为匹配器的实际效率值,其中,检测到的匹配器的输出功率值与输入功率值可以抽象为可实时读取的双精度类型数据,从而提到计算结果的精度;

68.步骤s16:判断实际效率值是否在预设效率范围内,若是,完成调试;若否,则进行步骤s17;具体的,预设效率范围为预设效率

±

第二容差;

69.步骤s17:判断调节次数是否超过预设最大调节次数,若是,则发出表示校准匹配器的提示信息,以提示调试人员对匹配器进行调试;若否,则继续进行步骤s18;具体的,预设最大调节次数可以为3次;

70.步骤s18:将调节次数加1;

71.步骤s19:计算预设效率值与实际效率值的比值,作为效率补偿值;并计算前述效率补偿值与匹配器的输入功率值的乘积,作为目标输入功率值;

72.步骤s20:将目标输入功率作为目标功率值,并继续进行步骤s12。

73.本实施例提供的匹配器输出功率调试方法,通过直接检测匹配器的输入功率和输出功率,并根据预设效率值计算效率补偿值,并根据效率补偿值调节匹配器的输入功率,以能够较为准确地对匹配器的输入功率进行调节,从而能够减少调试次数,进而能够减少用

于调试的资源,并缩短调试时间,从而能够降低调试成本。

74.实施例2

75.本实施例提供一种用于调试匹配器的输出功率的调试系统,如图6所示,其包括功率检测单元2和控制单元1。

76.其中,功率检测单元2用于在射频电源3开启时检测匹配器4的输入端的输入功率值和匹配器4的输出端的输出功率值,并将匹配器4的输入功率值和输出功率值发送至控制单元1。在一些实施例中,在匹配器4应用在半导体加工领域中时,匹配器4的输入端与射频电源3的输出端电性连接,此时,匹配器4的输入端的输入功率值即为射频电源3的输出功率值;匹配器4的输出端与工艺腔室5中的元件(例如下电极)电性连接,以能够将匹配器4的输出功率匹配入工艺腔室5中。

77.控制单元1用于计算匹配器4的实际效率值,实际效率值等于匹配器4的输入功率值与输出功率值的比值,具体的,该比值可以作为匹配器4的实际效率值。

78.控制单元1还用于判断实际效率值是否在预设效率范围内,若否,则计算效率补偿值,效率补偿值等于预设效率值与实际效率值的比值,并根据效率补偿值,控制射频电源3调节匹配器4的输入端的输入功率,以能够对匹配器4的输入功率进行较为准确地调节,从而能够在进行较少次数的调节后得到实际所需的匹配器4的输出功率,即能够减少进行调试的次数,进而能够减少用于调试的资源,并缩短调试时间,降低调试成本。在一些实施例中,控制单元1可采用上位机(pc)等能进行逻辑运算的控制器,或者,控制单元1还可以与检测单元2集成在下位机(plc)等能进行逻辑运算的控制器上。

79.在一些实施例中,控制单元1还用于计算目标输入功率值,具体的,目标输入功率值等于效率补偿值与输入功率值的乘积;得出该目标输入功率值后,控制单元1还用于控制射频电源3将匹配器4的输入端的输入功率调节至该目标输入功率值,具体的,射频电源3通过调节自身输出功率的方式来调节匹配器4的输入功率。

80.在一些实施例中,如图7所示,功率检测单元2包括输入功率检测器21和输出功率检测器22,其中,输入功率检测器21用于检测匹配器4的输入功率,输出功率检测器22用于检测匹配器4的输出功率。具体的,输入功率检测器21应连接在匹配器4输入端,输出功率检测器22应连接在匹配器4的功率输出端。

81.在一些实施例中,控制单元1还用于判断调节次数是否超过预设最大调试次数,若否,则将调节次数加1;若是,则停止调试并发出表示校准匹配器的提示信息,以限制调试的次数并提示操作人员对匹配器4进行调试,从而避免因匹配器4自身存在较大的调试误差,而造成调节次数过多的问题,进而缩短了调试时间。

82.在一些实施例中,控制单元1还用于判断匹配器4的输入功率值是否在预设功率范围内,若是,则计算匹配器4的实际效率值;若否,则发出表示校准射频电源3的输出功率的提示信息,以提示操作人员对射频电源3的输出功率(即匹配器4的输入功率)进行调节,从而避免因射频电源3的输出功率存在较大误差,而造成匹配器4的输出功率与实际所需输出功率存在较大的差距的问题,进而能够提高调试成功率。

83.本实施例提供的调试系统,通过利用功率检测单元检测匹配器的输出端和输入端的输出功率和输入功率,利用控制单元根据匹配器的输出功率和输入功率计算效率补偿值,并控制射频电源根据效率补偿值调节匹配器输入功率,以能够较为准确地对调节匹配

器的输入功率进行调节,从而能够减少调试次数,进而能够减少用于调试的资源,并缩短调试时间,降低调试成本。

84.可以理解的是,以上实施方式仅仅是为了说明本发明的原理而采用的示例性实施方式,然而本发明并不局限于此。对于本领域内的普通技术人员而言,在不脱离本发明的精神和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。