1.本发明属于复合材料技术领域,具体涉及一种具备表面自修复功能的纤维增强复合材料。

背景技术:

2.当纤维增强复合材料表面发生刮痕、磨损、裂纹等损伤破坏,会导致纤维增强复合材料的纤维外露,外露的纤维在日晒雨淋的侵蚀或者其它不利因素的影响下,产生老化、断裂,从而使复合材料构件失效,发生事故。目前主要的纤维增强修复是采用人工检测表面损伤并人工修复,也有一些前沿的研关于自行修复的研究。自修复包括本征型自修复和外援型自修复,本征型自修复:采用自修复涂料,在一定的条件下激发修复行为;外援型自修复:表面损伤激发修复剂的输送和修复。但是目前已有的前沿研究中,本征性自修复涂层需要一定的光、热、磁等外部刺激条件,其条件复杂,已有的外援性自修复方案,例如胶囊自修复和预置脉管自修复,由于修复剂容量限制,不能实现多次自修复。

技术实现要素:

3.本发明的目的是提供一种不需要外部刺激条件,表面损伤时,即可实现自修复,而且可以多次修复的具备表面自修复功能的纤维增强复合材料。

4.本发明具备表面自修复功能的纤维增强复合材料,包括纤维编织基体,

5.在纤维编织基体制备过程中先预埋若干主级管道,纤维编织体制备完毕后,根据主级管道的位置,从纤维编织基体表层进行钻孔,直至与主级管道连通,获得的通道即为次级管道;在纤维编织基体表层先涂覆一层底漆,然后在次级管道管口位置铺设微纳结构膜,在微纳结构膜上铺设一层塑料保护薄膜,微纳结构膜和塑料薄膜共同组成导流层,然后在纤维编织基体上制备一层面漆,底漆和面漆共同组成为涂层;即得具备表面自修复功能的纤维增强复合材料。

6.所述的若干主级管道之间时平行的;次级管道是垂直于主级管道和纤维编织基体表层的;一根主级管道上有若干个次级管道;优选的,次级管道在纤维编织基体表层成矩阵式排列。

7.所述的纤维编织基体为玻璃纤维编织基体;其制备方法为:通过真空辅助树脂转移方法制备基体试样,具体为:将数层增强纤维按一定的纤维方向铺设在模具底板上,同时将一端封口的主级管道水平放置在中间层纤维上,用真空膜密封,留出树脂进口与出口,然后通过真空泵将树脂吸入模具,待增强纤维完全浸润、固化后得到含有主级管道的纤维增强基体。

8.所述的主级管道为硼硅酸盐玻璃管或铜管。

9.所述的微纳结构膜为泡沫镍或者导流网;膜的位置与次级管道的位置相关,膜也是呈矩阵式排列,相邻膜之间互不接触;塑料保护薄膜为 pe、pet、pa、ps和pp塑料薄膜中的一种。

10.涂层为由聚氨酯树脂面漆与环氧树脂底漆组成;其具体的制备工艺为:首先使用环氧树脂作为涂层的底漆,先将环氧树脂涂覆至纤维编织基体表层上,待底漆固化后,将微纳结构膜放置在底漆上,使用塑料保护薄膜遮盖,然后涂覆上聚氨酯面漆。

11.本发明的原理:在复合材料表层的涂层受损时,从主级管道泵入液体的修复剂,修复剂经过次级管道到达微纳结构膜中,修复剂通过微纳结构膜浸润扩散到受损部分,在受损部位形成一层保护膜,从而避免纤维编织基体裸露受损。

12.本发明的有益效果:1)本发明中的复合材料具有三级修复管道,即主级管道、次级管道和微纳结构膜,表面损伤时,不需要外部刺激条件,通过泵入修复剂即可实现受损部分的修复,而且可以实现多次修复。2)采用本发明中复合材料的可以根据涂层的材料选择不同的修复剂。

附图说明

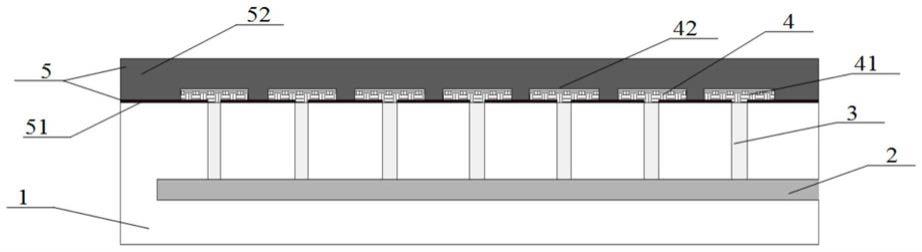

13.图1 本发明中复合材料的结构示意图;

14.图2 复合材料结构的局部放大图;

15.图3具有主级管道和次级管道的纤维编织基体结构图;

16.图4表层具有微纳结构膜的纤维编织基体结构图;

17.图5表层具有导流层的纤维编织基体结构图

18.图6复合材料整体示意图;

19.图7复合材料的自修复示意图。

20.其中:1

‑

纤维编织基体;2

‑

主级管道;3

‑

次级管道;4

‑

导流层;5

‑

涂层;

21.41

‑

微纳结构膜;42

‑

塑料保护薄膜;51

‑

底漆;52

‑

面漆。

具体实施方式

22.实施例1

23.本实施例中具备表面自修复功能的纤维增强复合材料其结构的示意图如图1和2所示,纤维编织基体1内预埋有主级管道2,纤维编织基体1上从表层开设有次级管道3与主级管道2连通,次级管道3垂直于主级管道2;纤维编织基体1表层涂覆有一层底漆51,次级管道3的管道口上铺设有微纳结构膜41,微纳结构膜41上铺设有塑料保护薄膜42;塑料保护薄膜42底漆52上涂覆有一层面漆52;微纳结构膜41和塑料保护薄膜42共同构成了导流层4;底漆51和面漆52共同构成了涂层5。

24.本实施例中具备表面自修复功能的纤维增强复合材料的具体制备方法为:通过真空辅助树脂转移方法制备基体试样,具体为:将四层正交编制的玻璃纤维铺设在玻璃模具底板上,同时将多根一端封口的主级管道2(主级管道之间相互平行,且预埋高度一致,主级管道为硼硅酸盐玻璃管)水平放置在第二层玻璃纤维上,打袋密封,留出树脂进口与出口,然后通过真空泵将吸入树脂吸入磨具中,固化后得到含有主级管道2的玻璃纤维编织基体。接着根据主级管道2的位置,从纤维编织基体1的表层钻孔至主级管道2,得到的通道即为次级管道3,获得了具有主级管道2和次级管道3的纤维编织基体1,其结构示意图如图3所示。在纤维编织基体1表层涂覆一层环氧树脂底漆51,待底漆51固化后,在次级管道3管口的位置铺设泡沫镍(微纳结构膜41),得到的结构如4所示;在泡沫镍上铺设一层pe塑料薄膜(塑

料保护膜42),结构如图5所示,微纳结构膜41和塑料保护薄膜42共同组成了导流层4;最后在图5获得表层上通过涂覆一层面漆52(聚氨酯树脂),环氧树脂涂层和聚氨酯树脂涂层共同组成涂层5,即可得到具备表面自修复功能的纤维增强复合材料,其整体外观结构如图6所示。

25.在复合材料涂层5受损时,其修复机理如图7所示,从主级管道2泵入液体的修复剂(环氧树脂和聚氨酯树脂),修复剂经过次级管道2到达泡沫镍膜层中,修复剂通过泡沫镍膜层浸润扩散到受损部分,在受损部位形成一层保护膜,从而避免纤维编织基体裸露受损。

技术特征:

1.一种具备表面自修复功能的纤维增强复合材料,其特征在于,本发明这种具备表面自修复功能的纤维增强复合材料,包括纤维编织基体,在纤维编织基体制备过程中先预埋若干主级管道,纤维编织体制备完毕后,根据主级管道的位置,从纤维编织基体表层进行钻孔,直至与主级管道连通,获得的通道即为次级管道;在纤维编织基体表层先涂覆一层底漆,然后在次级管道管口位置铺设微纳结构膜,在微纳结构膜上铺设一层塑料保护薄膜,微纳结构膜和塑料薄膜共同组成导流层,然后在纤维编织基体上制备一层面漆,底漆和面漆共同组成为涂层;即得具备表面自修复功能的纤维增强复合材料。2.根据权利要求1所述的具备表面自修复功能的纤维增强复合材料,其特征在于,所述的若干主级管道之间时平行的;次级管道是垂直于主级管道和纤维编织基体表层的;一根主级管道上有若干个次级管道。3.根据权利要求1所述的具备表面自修复功能的纤维增强复合材料,其特征在于,次级管道在纤维编织基体表层成矩阵式排列。4.根据权利要求1所述的具备表面自修复功能的纤维增强复合材料,其特征在于,所述的纤维编织基体为玻璃纤维编织基体;其制备方法为:通过真空辅助树脂转移方法制备基体试样,具体为:将数层增强纤维按一定的纤维方向铺设在模具底板上,同时将一端封口的主级管道水平放置在中间层纤维上,用真空膜密封,留出树脂进口与出口,然后通过真空泵将树脂吸入模具,待增强纤维完全浸润、固化后得到含有主级管道的纤维增强基体。5.根据权利要求4所述的具备表面自修复功能的纤维增强复合材料,其特征在于,所述的主级管道为硼硅酸盐玻璃管或铜管。6.根据权利要求1所述的具备表面自修复功能的纤维增强复合材料,其特征在于,所述的微纳结构膜为泡沫镍或者导流网;膜的位置与次级管道的位置相关,膜也是呈矩阵式排列,相邻膜之间互不接触;塑料保护薄膜为pe、pet、pa、ps和pp塑料薄膜中的一种。7.根据权利要求1所述的具备表面自修复功能的纤维增强复合材料,其特征在于,涂层为由聚氨酯树脂面漆与环氧树脂底漆组成;其具体的制备工艺为:首先使用环氧树脂作为涂层的底漆,先将环氧树脂涂覆至纤维编织基体表层上,待底漆固化后,将微纳结构膜放置在底漆上,使用塑料保护薄膜遮盖,然后涂覆上聚氨酯面漆。

技术总结

本发明公开了一种具备表面自修复功能的纤维增强复合材料,包括纤维编织基体,在纤维编织基体制备过程中先预埋若干主级管道,纤维编织体制备完毕后,根据主级管道的位置,从纤维编织基体表层进行钻孔,直至与主级管道连通,获得的通道即为次级管道;在纤维编织基体表层先涂覆一层底漆,然后在次级管道管口位置铺设微纳结构膜,在微纳结构膜上铺设一层塑料保护薄膜,微纳结构膜和塑料薄膜共同组成导流层,然后在纤维编织基体上制备一层面漆,底漆和面漆共同组成为涂层。本发明中的复合材料具有三级修复管道,即主级管道、次级管道和微纳结构膜,表面损伤时,不需要外部刺激条件,通过泵入修复剂即可实现受损部分的修复,而且可以实现多次修复。实现多次修复。实现多次修复。

技术研发人员:申儒林 龙明俊 雷陈栋 龚艳玲

受保护的技术使用者:中南大学

技术研发日:2021.05.26

技术公布日:2021/9/13

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。