1.本发明涉及一种主辅相合金钐钴磁体材料、烧结体用材料、其制备方法和应用。

背景技术:

2.在高综合性能钐钴领域,一般采用高fe含量(fe>20at%)且低sm、低cu含量的配方;高的fe含量可以提高主相的饱和磁化强度,从而获得较高的剩磁,同时低的sm含量有助于减少磁体中的富稀土相,低的cu含量可减少富cu相比例,均有助于提高磁体中的主相比例,进一步使剩磁得到加强。但是fe含量的增加会使2

‑

17型钐钴磁体在时效时难以形成完整连续的胞状结构,而sm、cu元素均为低熔点易挥发元素,在高温烧结过程中易发生大量不均匀蒸发,sm、cu元素的降低会使组成胞状结构胞壁相的1

‑

5相(富cu相)比例不足,分布不完整,尤其在磁体贫铜的晶界区域附近,由于缺乏足够的sm和cu元素,无法形成高矫顽力的富cu的sm(co,cu)5畴壁钉扎相,从而极大地降低了磁体的矫顽力。为了弥补高fe、低sm、低cu高性能磁体配方的上述不足。

3.cn111145973b公开了一种使用cuo粉末与钐钴粉末混合压制烧结的方法,制造含cu晶界相的磁体,可以使磁体矫顽力得到提高,但是改方法使用氧化物粉末形成的晶界相不连续,不能将全部晶界包裹,且cu氧化物无法使铜元素进一步向晶粒内部扩散,对于晶粒内部的胞状结构形成不利;该方法中未考虑sm含量不足的影响,同时氧化铜粉末的非磁性特征稀释了磁体的磁能积,无法制备具有高剩磁特征的钐钴磁体,且氧化铜粉末在磁体中形成应力集中点,恶化了磁体的力学性能。

4.cn112017831a公开了一种向钐钴粉末中添加铜基合金纳米线和碳纳米管混合压制的方法制备高韧性钐钴磁体的方法,该方法虽增强了磁体的力学性能,但是碳纳米管引入了高含量的碳杂质,对磁体剩磁以及退磁曲线方形度存在很大劣化,未能实现磁体的磁性能强化。

5.cn112038083a公开了一种使用低熔点相扩散源涂覆在磁体生坯上进行扩散处理的方法来提高磁体的磁性能,该方法在生坯上涂覆扩散源悬浮液,存在生坯易氧化,操作难度大,扩散源由表面进入磁体深度受限,对磁体的性能提升较小,同时,坯体不同深度上扩散元素存在分布不均匀、有机悬浮液残留量大等问题,磁体退磁曲线的方形度低,无法制备磁能积大于32mgoe的高性能磁体。

技术实现要素:

6.本发明为了解决现有技术中的上述缺陷,从而提供了一种主辅合金钐钴磁体材料、烧结体用材料、其制备方法和应用。本发明的钐钴永磁材料具有优异的剩磁、矫顽力和方形度等磁性能以及良好的力学性能。

7.本发明提供了一种主辅相合金钐钴磁体材料的烧结体用材料,其包括主相合金用材料和辅相合金用材料;

8.其中,所述主相合金用材料的成分为r

x

fe

y

co1‑

x

‑

y

‑

p

‑

q

cu

p

m

q

,其中,r选自sm、la、pr、

nd、gd、ho、er、dy和tb中的一种或多种,m选自zr、ti和hf中的一种或多种,0.11<x<0.12,0.25<y<0.45,0.03<p<0.055,0.01<q<0.035,且满足0.05<p q<0.11,1.5<p/q<4.5,7.5<(1

‑

x)/x<8.0,所述x、y、p和q表示各元素的原子占比,各元素的总原子数计为1;

9.其中,所述辅相合金用材料的成分为re1‑

u

‑

v

‑

w

fe

u

cu

v

tm

w

,其中re选自sm、nd、pr、dy、tb、gd和ho中的一种或多种,tm选自al、sn、ga和zn中的一种或多种,u为0.05~0.3,v为0.1~0.25,w为0~0.2,所述u、v和w表示各元素的质量占比,各元素的总质量计为1;

10.所述辅相合金用材料的含量为0.2~5wt.%,所述wt.%是指组分在所述烧结体用材料中的质量百分比。

11.在本发明的某一方案中,所述主相合金用材料的成分中,y的范围可以为0.285<y<0.345,例如0.331或0.35。

12.在本发明的某一方案中,所述主相合金用材料的成分中,p的范围可以为0.035<p<0.065,例如0.04或0.042。

13.在本发明的某一方案中,所述主相合金用材料的成分中,q的范围可以为0.014<q<0.025,例如0.0145或0.015。

14.在本发明的某一方案中,所述主相合金用材料的成分中,p q的范围可以为0.054<p q<0.078。

15.在本发明的某一方案中,所述主相合金用材料的成分中,p/q的范围可以为2.0<p/q<3.0。

16.在本发明的某一方案中,所述主相合金用材料的成分中,(1

‑

x)/x的范围可以为7.65<(1

‑

x)/x<7.85。

17.在本发明的某一方案中,所述主相合金用材料的成分中,r可以为sm。

18.在本发明的某一方案中,所述主相合金用材料的成分中,m可以为zr。

19.在本发明的某一方案中,所述主相合金用材料的成分可以为r

0.1145

fe

0.331

co

0.5

cu

0.04

m

0.0145

和/或r

0.114

fe

0.35

co

0.479

cu

0.042

m

0.015

,例如sm

0.1145

fe

0.331

co

0.5

cu

0.04

zr

0.0145

和/或sm

0.114

fe

0.35

co

0.479

cu

0.042

zr

0.015

。

20.在本发明的某一方案中,所述辅相合金用材料的成分中,u可以为0.1~0.2,例如0.1、0.15或0.2。

21.在本发明的某一方案中,所述辅相合金用材料的成分中,v可以为0.18~0.25,例如0.18、0.2、0.23或0.25。

22.在本发明的某一方案中,所述辅相合金用材料的成分中,w可以为0~0.15,例如0、0.05、0.1或0.15。

23.在本发明的某一方案中,所述辅相合金用材料的成分中,re可以为sm。

24.在本发明的某一方案中,所述辅相合金用材料的成分中,tm可以选自al、sn和ga中的一种或多种。

25.在本发明的某一方案中,所述辅相合金用材料的成分可以为re

0.45

fe

0.25

cu

0.2

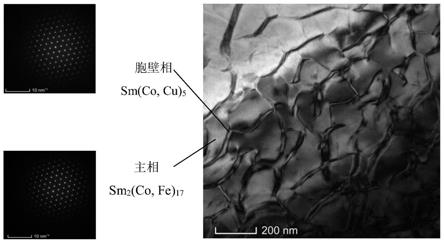

tm

0.1

、re

0.47

fe

0.2

cu

0.23

tm

0.1

、re

0.5

fe

0.15

cu

0.15

tm

0.2

、re

0.5

fe

0.2

cu

0.2

tm

0.1

、re

0.5

fe

0.15

cu

0.2

tm

0.15

、re

0.6

fe

0.1

cu

0.25

tm

0.05

、re

0.67

fe

0.15

cu

0.18

和re

0.75

fe

0.15

cu

0.1

中的一种多种,例如re

0.47

fe

0.2

cu

0.23

tm

0.1

、re

0.5

fe

0.2

cu

0.2

tm

0.1

、re

0.5

fe

0.15

cu

0.2

tm

0.15

、re

0.6

fe

0.1

cu

0.25

tm

0.05

和re

0.67

fe

0.15

cu

0.18

中的一种多种,又例如sm

0.47

fe

0.2

cu

0.23

sn

0.1

、sm

0.5

fe

0.2

cu

0.2

sn

0.1

、

sm

0.5

fe

0.15

cu

0.2

al

0.15

、sm

0.6

fe

0.1

cu

0.25

ga

0.05

和sm

0.67

fe

0.15

cu

0.18

中的一种多种。

26.在本发明的某一方案中,所述主相合金用材料的粒度可以为4~8μm,例如6~6.5μm。

27.在本发明的某一方案中,所述辅相合金用材料的粒度可以不大于1.0μm,例如0.2~0.7μm,又例如0.2μm、0.4μm、0.5μm、0.63μm或0.7μm。

28.在本发明的某一方案中,所述辅相合金用材料的含量可以为0.2~4wt.%,例如0.2wt.%、0.5wt.%、1wt.%或4wt.%。

29.在本发明的某一方案中,所述辅相合金用材料的熔点可以不大于650℃。

30.在本发明的某一方案中,所述烧结体用材料可以由所述主相合金用材料和所述辅相合金用材料组成。

31.在本发明的某一方案中,所述烧结体用材料可以选自以下任一种方案:

32.方案1:所述主相合金用材料的成分为sm

0.1145

fe

0.331

co

0.5

cu

0.04

zr

0.0145

,所述辅相合金用材料的成分为sm

0.5

fe

0.20

cu

0.2

sn

0.1

;

33.方案2:所述主相合金用材料的成分为sm

0.114

fe

0.35

co

0.479

cu

0.042

zr

0.015

,所述辅相合金用材料的成分为sm

0.47

fe

0.2

cu

0.23

sn

0.1

;

34.方案3:所述主相合金用材料的成分为sm

0.114

fe

0.35

co

0.479

cu

0.042

zr

0.015

,所述辅相合金用材料的成分为sm

0.6

fe

0.1

cu

0.25

ga

0.05

;

35.方案4:所述主相合金用材料的成分为sm

0.114

fe

0.35

co

0.479

cu

0.042

zr

0.015

,所述辅相合金用材料的成分为sm

0.5

fe

0.15

cu

0.2

al

0.15

;

36.方案5:所述主相合金用材料的成分为sm

0.114

fe

0.35

co

0.479

cu

0.042

zr

0.015

,所述辅相合金用材料的成分为sm

0.67

fe

0.15

cu

0.18

。

37.本发明还提供了一种主辅相合金钐钴磁体材料的备方法,其包括如下步骤:将上述所述主辅相合金钐钴磁体材料的烧结体用材料依次经熔炼、铸造、制粉、压制、烧结、固溶、冷却和时效,即可。

38.所述熔炼、铸造、制粉、压制、烧结、固溶、冷却和时效可以采用本领域常规的设备、工艺和条件,本发明优选如下。

39.在本发明的某一方案中,所述熔炼可以采用感应熔炼法或电弧熔炼法。所述采用感应熔炼的方式可以为:将金属物料熔化,熔炼前先将炉体内部抽真空,后充入30~80kpa(例如70kpa)的氩气进行气氛保护,同时抑制金属组分在熔炼过程中的挥发,熔炼最高温度1450~1600℃(例如1580℃),使金属物料熔化为均匀混合的熔融合金液。

40.在本发明的某一方案中,所述铸造可以采用甩带铸造法、离心铸造法和书型铸造法中的一种或多种。所述甩带铸造法通过旋转冷却辊进行,所述离心铸造通过旋转冷却环壁进行,所述书型铸造采用水冷书型铸模。所述铸造优选地将熔融合金液铸造为厚度为5mm~25mm的合金块,例如10mm。

41.在本发明的某一方案中,所述制粉可以采用鄂式破碎、盘磨破碎、球磨破碎、氢破碎、气流磨粉碎和旋转电极法中的一种或多种。优选地,所述制粉的方式可以为:将所述主相合金用材料依次进行盘磨破碎和气流磨粉碎,将所述辅相合金用材料依次进行盘磨破碎和球磨破碎。

42.所述鄂式破碎、盘磨破碎、球磨破碎、氢破碎、气流磨粉碎和旋转电极法可以采用

本领域常规的设备、工艺和条件,本发明优选如下。

43.所述盘磨破碎可以采用盘式研磨机。所述盘磨破碎得到的粉末的粒度可以<80目。

44.所述气流磨粉碎可以使用氮气为载气。所述气流磨的分选转速可以为3000~3500转每分钟。所述气流磨粉碎得到的粉末的粒度可以为4~8μm,例如6~6.5μm。

45.所述球磨破碎可以采用高速球磨机。所述球磨破碎得到的粉末的粒度可以不大于1.0μm,例如0.2~0.7μm,又例如0.2μm、0.4μm、0.5μm、0.63μm或0.7μm。

46.在本发明的某一方案中,所述压制采用磁场取向压制和/或冷等静压压制。优选地,所述压制的方可以为:依次进行磁场取向压制和冷等静压压制。所述磁场取向压制的压力可以为8~20t,例如10t。所述磁场取向压制的充磁磁场强度可以为1~3t,例如2t。所述冷等静压制的压力可以大于120mpa,例如200mpa。所述冷等静压压制可以使生坯进一步致密化。

47.在本发明的某一方案中,所述烧结的温度可以为1195~1230℃,例如1205~1215℃,又例如1210℃。所述烧结的时间可以为2~8h,例如3~6h。

48.在本发明的某一方案中,所述固溶的方式可以为:缓慢降温至固溶所需温度后保温即可。所述固溶过程中,所述缓慢降温的速率可以为0.5~3℃/min,例如1℃/min,所述固溶的温度可以为1150~1195℃,例如1155~1165℃,又例如1160℃。所述固溶的时间可以为5~40h。

49.在本发明的某一方案中,所述冷却的速度可以>120℃/min,例如150℃/min。该冷却速度可以保证磁体快速冷却,避免磁体中的亚稳态主相smco7在冷却过程中分解,产生杂相,从而使磁体保持高的剩磁。

50.在本发明的某一方案中,所述时效可以为一级时效或多级时效。所述时效的方式可以为:在810~860℃(例如850℃)保温15~30h(例如20h);降温至350~450℃(例如400℃)后保温5~15h(例如5h)。所述时效过程中,降温的速度可以<1.2℃/min(例如0.7℃/min)。

51.本发明还提供了一种主辅相合金钐钴磁体材料,所述主辅相合金钐钴磁体材料的组织结构包括晶粒和晶界;所述晶粒的内部具有胞状组织结构,所述胞状组织结构包括主相sm2(co,fe)

17

、胞壁相sm(co,cu)5和片状富m相,所述胞壁相包围所述主相,所述片状富m相垂直于c轴分布;其中,m选自zr、ti和hf中的一种或多种(优选为zr),所述胞壁相中cu元素的原子占比大于15%。

52.在本发明的某一方案中,所述晶界可以由上述主相合金用材料中r元素的氧化物和上所述辅相合金用材料形成;其中,r选自sm、la、pr、nd、gd、ho、er、dy和tb中的一种或多种,优选为sm。

53.在本发明的某一方案中,所述胞状组织结构中,所述主相的尺寸可以为50~200nm。

54.在本发明的某一方案中,所述胞状组织结构中,所述胞壁相的厚度可以为5~20nm。

55.在本发明的某一方案中,所述胞状组织结构中,所述胞壁相中cu元素的原子占比可以大于18%,优选大于23%(例如为23.72%)。

56.在本发明的某一方案中,所述胞状组织结构中,所述片状富m相的厚度可以为5~

30nm。

57.在本发明的某一方案中,所述主辅相合金钐钴磁体材料可以由上述主辅相合金钐钴磁体材料的制备方法制得。

58.本发明还提供了上述主辅相合金钐钴磁体材料在电子通讯设备、航空航天设备或轨道交通设备中的应用。

59.在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

60.本发明所用试剂和原料均市售可得。

61.本发明的积极进步效果在于:本发明通过低熔点含sm、cu合金晶界相的方式在高fe低cu磁体主相中引入sm元素及cu元素,该方法不受产品尺寸影响,可制造大厚度,大尺寸的高性能钐钴磁体。本发明可使sm及cu元素由晶界相向钐钴合金主相晶粒内部充分扩散,使晶粒内部的胞壁相具有足够的cu元素,增大了胞壁相sm(co,cu)5的畴壁钉扎能力,从而提高了磁体的矫顽力;富sm富cu的晶界相对烧结时主相晶粒边界的sm、cu元素不均匀蒸发起到良好的修复作用,改善了磁体的磁感矫顽力值,提升了磁体退磁曲线的方形度;同时液化后的低熔点辅相合金晶界相均匀的包裹主相晶粒表面,形成晶粒间的粘结层,提升了磁体的力学性能。

附图说明

62.图1为实施例6的主辅相合金钐钴磁体材料晶粒内部物相的微观表征图。

63.图2为实施例6的主辅相合金钐钴磁体材料晶粒内部的片状富zr相的微观表征图。

64.图3为实施例3的主辅相合金钐钴磁体材料晶粒内部物相的微观形貌及成分表征图。

65.图4为对比例1的主辅相合金钐钴磁体材料晶粒内部物相的微观形貌及成分表征图。

具体实施方式

66.下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。

67.以下实施例中,“室温”或“常温”是指20~35℃。

68.表1和表2中,主相合金用材料成分中各元素的下标表示各元素的原子占比,各元素的总原子数计为1;辅相合金用材料成分中各元素的下标表示各元素的质量占比,各元素的总质量计为1;wt.%是指组分在烧结体用材料中的质量百分比。

69.实施例1~4、对比例1~2

70.按照以下步骤制备主辅相合金钐钴磁体材料:

71.(1)主相合金制备:

72.(1

‑

1)配料:按表1所示的主相合金用材料配料,额外添加1.2wt%的sm作为烧损。

73.(1

‑

2)熔炼:采用感应熔炼的方式将金属物料熔化,熔炼前先将炉体内部抽真空,后充入70kpa的氩气进行气氛保护,同时抑制金属组分在熔炼过程中的挥发,熔炼最高温度1580℃,使金属物料熔化为均匀混合的熔融合金液。

74.(1

‑

3)铸造:金属熔液精炼后采用水冷书型铸模(书型铸造)的方式进行铸造,将熔融的合金液浇铸为厚度10mm的合金块。

75.(1

‑

4)粗破碎:采用盘式研磨机在惰性气体的保护下进行粗破碎,得到粗粉末,粗粉末的粒度为80目。

76.(1

‑

5)气流磨:将粗粉末进行气流磨,气流磨使用高纯氮气为载气,控制气流磨的分选转速3500转每分钟。得到细粉末,细粉末的平均粒度为6.5μm。

77.(2)辅相合金制备:

78.(2

‑

1)配料:按表1所示的辅相合金用材料配料,额外添加1.5wt%的sm作为烧损。

79.(2

‑

2)熔炼铸造:采用电弧熔炼的方式将金属物料熔化,熔炼前先将炉体内部抽真空,后充入80kpa的氩气进行气氛保护,同时抑制金属组分在熔炼过程中的挥发,熔炼最高温度1510℃,精炼温度1450℃,使金属物料熔化为均匀混合的熔融合金液,随后在坩埚中冷却后形成铸锭。

80.(2

‑

3)制粉:采用盘式研磨机在惰性气体的保护下进行粗破碎,得到粗粉末,粗粉末的粒度为80目以下;采用高速球磨机将粗粉末进一步球磨25小时,得到辅相合金细粉,并测试粉末粒度,结果为0.63μm。

81.(3)将上述主相合金和辅相合金混合,得到主辅相合金钐钴磁体材料的烧结体用材料,其中辅相合金用材料的含量如表1所示。

82.(4)压制:将上述烧结体用材料置于磁场压机中进行磁场取向压制,压制的充磁磁场为1.2t,压制压力为10t,随后进行200mpa冷等静压压制,得到生坯。

83.(5)烧结、固溶和冷却:对上述生坯进行烧结,烧结时先升温至700℃,保温5小时进行预致密化,使辅相合金液化后充分包裹在主相合金粉末外部;于致密化后升温至烧结温度1210℃进行烧结,烧结时间为3h;烧结后以1℃/min的速率缓慢降温至1160℃保温30h,进行固溶处理;然后对处于固溶温度下的磁体进行快速冷却,冷却的速度为150℃/min,即得钐钴烧结体。

84.(6)时效:将上述钐钴烧结体在850℃保温20h;降温至400℃后保温5h;其中,所述降温速度为0.7℃/min;从而获得2

‑

17型钐钴永磁材料。

85.表1:实施例1~4以及对比例1~2的烧结体用材料

[0086][0087]

实施例5~8、对比例3~4

[0088]

按照以下步骤制备主辅相合金钐钴磁体材料:

[0089]

(1)主相合金制备:

[0090]

(1

‑

1)配料:按表2所示的主相合金用材料配料,额外添加1.2wt%的sm作为烧损。

[0091]

(1

‑

2)熔炼:采用感应熔炼的方式将金属物料熔化,熔炼前先将炉体内部抽真空,后充入30~80kpa的氩气进行气氛保护,同时抑制金属组分在熔炼过程中的挥发,熔炼最高温度1500℃,使金属物料熔化为均匀混合的熔融合金液。

[0092]

(1

‑

3)铸造:金属熔液精炼后采用浇铸于旋转冷却环壁(离心铸造)的方式进行铸造,将熔融的合金液浇铸为厚度5mm的合金块。

[0093]

(1

‑

4)粗破碎:采用盘式研磨机在惰性气体的保护下进行粗破碎,得到粗粉末,粗粉末的粒度为80目。

[0094]

(1

‑

5)气流磨:将粗粉末进行气流磨,气流磨使用高纯氮气为载气,控制气流磨的分选转速3500转每分钟。得到细粉末,细粉末的平均粒度为6.0μm。

[0095]

(2)辅相合金制备:

[0096]

(2

‑

1)配料:按表2所示的辅相合金用材料配料,额外添加1.5wt%的sm作为烧损。

[0097]

(2

‑

2)熔炼铸造:采用电弧熔炼的方式将金属物料熔化,熔炼前先将炉体内部抽真空,后充入80kpa的氩气进行气氛保护,同时抑制金属组分在熔炼过程中的挥发,熔炼最高温度1510℃,精炼温度1450℃,使金属物料熔化为均匀混合的熔融合金液,随后在坩埚中冷却后形成铸锭。采用差示扫描量热仪(型号:netzsch sta 449f5)测试每种辅相合金用材料的熔点,结果如表2所示。

[0098]

(2

‑

3)制粉:采用盘式研磨机在惰性气体的保护下进行粗破碎,得到粗粉末,粗粉末的粒度为80目以下;采用高速球磨机将粗粉末进一步球磨30小时,得到辅相合金细粉,并测试粉末粒度,结果如表2所示。

[0099]

(3)将上述主相合金和辅相合金混合,得到主辅相合金钐钴磁体材料的烧结体用材料,其中辅相合金用材料的含量为1.0wt%。

[0100]

(4)压制:将上述烧结体用材料置于磁场压机中进行磁场取向压制,压制的充磁磁场为1.2t,压制压力为10t,随后进行200mpa冷等静压压制,得到生坯。

[0101]

(5)烧结、固溶和冷却:对生坯进行烧结,烧结时先升温至700℃,保温5小时进行预致密化,使辅相合金液化后充分包裹在主相合金粉末外部;于致密化后升温至烧结温度1210℃进行烧结,烧结时间为3h;烧结后以1℃/min的速率缓慢降温至1160℃保温30h,进行固溶处理;然后对处于固溶温度下的磁体进行快速冷却,冷却的速度为150℃/min,即得钐钴烧结体。

[0102]

(6)时效:将上述钐钴烧结体在850℃保温20h;降温至400℃后保温5h;其中,所述降温速度为0.7℃/min;从而获得2

‑

17型钐钴永磁材料。

[0103]

表2:实施例5~8以及对比例3~4的烧结体用材料

[0104]

[0105][0106]

效果实施例1

[0107]

分别对实施例1~8、对比例1~4所制备的永磁材料进行磁性能测试和抗弯强度测试,其中,br、hcj、hcb、bhmax、hk和sq磁性能测试采用pfm14.cn型脉冲磁场磁强计测量,采用φ10*10mm圆柱样品在20℃下进行测量。抗弯强度采用微机控制万能电子试验机(sans

‑

cmt5305),测量采用5*5*20mm方块样品,加载速度为0.1mm/min,测试结果如表3所示。

[0108]

表3

[0109][0110]

效果实施例2

[0111]

对实施例6的永磁材料中的微观物相进行了高分辨率电镜(型号:fei tecnai g2 f20)表征,先采用超薄切片机切片后进行离子减薄,再利用透射电镜选区衍射的方式对永磁材料的微观形貌、物相组成及尺寸进行了表征,结果如图1和图2所示。

[0112]

由图1可以看出,富cu的sm(co,cu)5胞壁相完整连续地将sm2(co,fe)

17

主相包裹,形成良好的胞状结构,胞状结构中主相尺寸(胞大小)为50~200nm,胞壁相厚度为5~20nm。

[0113]

由图2可以看出,片状富zr相垂直于c轴分布,片状富zr相的厚度为5~30nm。为cu元素在晶粒内部的扩散提供了丰富的通道,促进了cu元素的扩散以及富cu的胞壁相形成,提高了磁体的综合性能。

[0114]

效果实施例3

[0115]

采用高分辨透射电子显微镜(tem型号:fei tecnai g2 f20)联合x射线能谱仪选件(eds型号:fei tecnai g2 f20)对实施例3及对比例1的永磁材料的微观及物相的元素含量进行了分析,结果如表4和图3、表5和图4所示。

[0116]

表4:实施例3的永磁材料物相的元素含量

[0117]

元素含量(at%)主相(图3中区域a)胞壁相(图3中区域b)sm11.6713.6co51.2361.32fe31.771.33cu4.1223.72zr1.210.03

[0118]

表5:对比例1的永磁材料物相的元素含量

[0119]

元素含量(at%)主相(图4中区域c)胞壁相(图4中区域d)sm11.5712.68co52.3271.83fe30.992.12cu3.9413.35zr1.180.02

[0120]

由表4和图3、表5和图4的结果可以看出,添加适量的辅相合金后,磁体中sm及cu元素由晶界相向钐钴合金主相晶粒内部充分扩散,使晶粒内部的胞壁相具有足够的sm、cu元素,增大了胞壁相sm(co,cu)5的畴壁钉扎能力,从而提高了磁体的矫顽力;富sm富cu的晶界相对烧结时主相晶粒边界的sm、cu元素不均匀蒸发起到良好的修复作用,使胞状结构更加完整连续,改善了磁体的磁感矫顽力值,提升了磁体退磁曲线的方形度。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。