1.本发明涉及无纺布生产技术领域,具体为一种环保彩色无纺布的生产工艺。

背景技术:

2.无纺布是由定向的或随机的纤维而构成;因具有布的外观和某些性能而称其为布。无纺布根据生产工艺的不同可以分为七类:一、水刺无纺布是将高压微细水流喷射到一层或多层纤维网上,使纤维相互缠结在一起,从而使纤网得以加固而具备一定强力;二、热合无纺布是指在纤网中加入纤维状或粉状热熔粘合加固材料,纤网再经过加热熔融冷却加固成布;三、浆粕气流成网无纺布又可称做无尘纸、干法造纸无纺布。它是采用气流成网技术将木浆纤维板开松成单纤维状态,然后用气流方法使纤维凝集在成网帘上,纤网再加固成布;四、湿法无纺布是将置于水介质中的纤维原料开松成单纤维,同时使不同纤维原料混合,制成纤维悬浮浆,悬浮浆输送到成网机构,纤维在湿态下成网再加固成布;五、纺粘无纺布是在聚合物已被挤出、拉伸而形成连续长丝后,长丝铺设成网,纤网再经过自身粘合、热粘合、化学粘合或机械加固方法,使纤网变成无纺布;六、熔喷无纺布的工艺过程:聚合物喂入

---

熔融挤出

---

纤维形成

---

纤维冷却

---

成网

---

加固成布;七、针刺无纺布是干法无纺布的一种,针刺无纺布是利用刺针的穿刺作用,将蓬松的纤网加固成布。

3.现有的彩色环保无纺布加工工艺中,缺少相应的抗皱抗折加工工艺,导致生产出的无纺布在使用过程中容易出现折痕,不利于彩色无纺布的美观度,因此在实际生产过程中如何添加抗皱工艺是本领域技术人员需要解决的技术问题。

技术实现要素:

4.针对现有技术的不足,本发明提供了一种环保彩色无纺布的生产工艺,解决了上述

背景技术:

中提出的问题。

5.为实现以上目的,本发明通过以下技术方案予以实现:一种环保彩色无纺布的生产工艺,包括以下步骤:

6.步骤1、原料制备,按照重量份准备:聚丙烯20-25份、竹纤维2-3份、亚麻1-3份、椰壳纤维2-5份、木棉纤维1-2份、剑麻5-7份、木屑3-4份、蚕丝1.5-3份;

7.步骤2、开松混合,将聚丙烯进行二等分,分别对二等分的聚丙烯和步骤1中其余原料进行混合开松;

8.步骤3、梳理成网,将除聚丙烯外的所有原料梳理成基层,再将两个等分的聚丙烯分别梳理成覆盖层,通过使用粘连剂将两个覆盖层分别粘连在基层的上下表面,形成纤网;

9.步骤4、初次预湿,将步骤3所得纤网输送至水刺机,夹持固定后进行第一次加湿处理;

10.步骤5、正反滚压,将步骤4中加湿后的纤网放置于弧形曲面台上,利用不同规格内径的滚筒反复滚压纤网,单面滚压时间为15min,单面滚压15min后翻转继续滚压,循环翻转,保障单面滚压时间超过1h,纤网中的水分被挤压排出;

11.步骤6、二次预湿,将步骤5中滚压后的纤网放入水刺机继续进行加湿,加入抗皱剂,静置2h;

12.步骤7、正反水刺,将纤网放入水刺机中,水刺头喷水板的喷水孔喷射出多股细微水流,使得纤网中的纤维发生位移、穿插、缠结与抱合,形成柔性缠结点;单面完成后翻转纤网重复水刺步骤;

13.步骤8、后整理,将水刺完成后的纤网放入转鼓中进行离心脱水;

14.步骤9、烘燥,脱水完成后对纤网进行烘干,直至纤网中的水分消失;

15.步骤10、卷绕,旋转滚筒对纤网进行卷收,包装完成后入库;

16.步骤11、抗皱检测,随机抽取纤网展平对折后放入10公斤边长10cm正方体配重块的底部,配重按压时间为10min,按压完成后将纤网翻面,利用刻度尺测量纤网折痕处的突起高度。

17.进一步地,单个所述水刺头喷水板的喷水孔数量为13-15个,所述喷水孔处水压为120-180bar,所述喷水孔的喷射方向垂直于纤网面所在平面。

18.进一步地,所述弧形曲面台的曲率为950r,所述滚筒内径由小至大分别为210mm、240mm、280mm、310mm和335mm,所述滚筒滚压时由大至小旋转对纤网进行滚压,滚压行进速度为10cm/s。

19.进一步地,所述抗皱剂由以下重量份原料组成:聚乙二醇酯5-6、柠檬酸3-5、聚丙烯酸钠1-2、马来酸2.5-3、异辛酸锌2-3.5、二甲基甲酰胺2-4、去离子水15-20,所述抗皱剂加热至60摄氏度时加入。

20.进一步地,所述粘连剂由以下重量份原料组成:水性聚氨酯树脂2-5、增稠剂4-5、乙酸乙酯3-4、消泡剂1-1.5、丙烯酸5-8。

21.进一步地,所述步骤4至步骤6为抗皱工艺,单位面积纤网的二次预湿的用水量为初次预湿用水量的35%。

22.本发明具有以下有益效果:

23.1、该环保彩色无纺布的生产工艺,通过在无纺布的生产过程中添加抗皱的滚压工艺,一方面可以提高无纺布外层的柔软程度,便于提高舒适度,另一方面可以提高无纺布内部基层的韧性,可以提高无纺布整体的抗弯抗折强度,与现有技术相比,添加的抗皱程序可以提高无纺布的产品的平整度与美观度,提高无纺布的产品竞争力。

24.2、该环保彩色无纺布的生产工艺,通过在生产过程中添加抗皱剂,可以进一步提高无纺布的抗皱效果,粘连剂可以提高覆盖层与基层之间粘连的牢固性,提高无纺布厚度的同时可以提高无纺布的牢固性,使得无纺布制得的包装袋可以提高承载能力,弧形曲面台可以提高滚压效果,缩短滚压时间。

25.当然,实施本发明的任一产品并不一定需要同时达到以上所述的所有优点。

附图说明

26.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

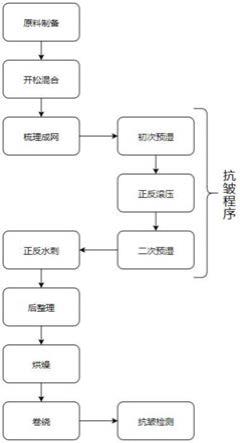

27.图1为本发明一种环保彩色无纺布的生产工艺流程示意图。

具体实施方式

28.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

29.实施例一

30.请参阅图1,本发明提供一种技术方案:一种环保彩色无纺布的生产工艺,包括以下步骤:

31.步骤1、原料制备,按照重量份准备:聚丙烯20份、竹纤维2份、亚麻1份、椰壳纤维2份、木棉纤维1份、剑麻5份、木屑3份、蚕丝1.5份;

32.步骤2、开松混合,将聚丙烯进行二等分,分别对二等分的聚丙烯和步骤1中其余原料进行混合开松;

33.步骤3、梳理成网,将除聚丙烯外的所有原料梳理成基层,再将两个等分的聚丙烯分别梳理成覆盖层,通过使用粘连剂将两个覆盖层分别粘连在基层的上下表面,形成纤网;覆盖层为现有水刺无纺布,基层为加强层,通过添加各个植物纤维可以提高无纺布内部的抗弯抗折能力,其中,基层中竹纤维与椰壳纤维为主要材料;

34.步骤4、初次预湿,将步骤3所得纤网输送至水刺机,夹持固定后进行第一次加湿处理;初次预湿可以提高无纺布整体的韧性,防止无纺布在被滚压时产生撕裂;

35.步骤5、正反滚压,将步骤4中加湿后的纤网放置于弧形曲面台上,利用不同规格内径的滚筒反复滚压纤网,单面滚压时间为15min,单面滚压15min后翻转继续滚压,循环翻转,保障单面滚压时间超过1h,纤网中的水分被挤压排出;通过在曲面台上进行反复滚压,使得以聚丙烯为主要材料的覆盖层可以提高柔软度,提高布料表面的舒适度。

36.步骤6、二次预湿,将步骤5中滚压后的纤网放入水刺机继续进行加湿,加入抗皱剂,静置2h;二次预湿的目的是压实蓬松的纤网,排出纤网中的空气,使得纤网进入水刺机后能够有效吸收流水喷射的能量,以加强纤维缠结的效果。

37.步骤7、正反水刺,将纤网放入水刺机中,水刺头喷水板的喷水孔喷射出多股细微水流,使得纤网中的纤维发生位移、穿插、缠结与抱合,形成柔性缠结点;单面完成后翻转纤网重复水刺步骤;

38.步骤8、后整理,将水刺完成后的纤网放入转鼓中进行离心脱水;脱水彻底便于减少烘干的能耗负担;

39.步骤9、烘燥,脱水完成后对纤网进行烘干,直至纤网中的水分消失;

40.步骤10、卷绕,旋转滚筒对纤网进行卷收,包装完成后入库;

41.步骤11、抗皱检测,随机抽取纤网展平对折后放入10公斤边长10cm正方体配重块的底部,配重按压时间为10min,按压完成后将纤网翻面,利用刻度尺测量纤网折痕处的突起高度。

42.其中,单个水刺头喷水板的喷水孔数量为13-15个,喷水孔处水压为120-180bar,喷水孔的喷射方向垂直于纤网面所在平面;充足的水压可以保障水流能够稳定穿过无纺布

中的纤维;

43.其中,弧形曲面台的曲率为950r,滚筒内径由小至大分别为210mm、240mm、280mm、310mm和335mm,滚筒滚压时由大至小旋转对纤网进行滚压,滚压行进速度为10cm/s;弧形曲面台可以提高无纺布滚压的效果,缩短滚压时间。

44.其中,抗皱剂由以下重量份原料组成:聚乙二醇酯5、柠檬酸3、聚丙烯酸钠1、马来酸2.5、异辛酸锌2、二甲基甲酰胺2、去离子水20,抗皱剂加热至60摄氏度时加入;具体的,柠檬酸与聚丙烯酸钠为抗皱剂主要成分。

45.其中,粘连剂由以下重量份原料组成:水性聚氨酯树脂2、增稠剂4、乙酸乙酯3、消泡剂1、丙烯酸5;具体的,水性聚氨酯树脂与丙烯酸为粘连剂的主要成分。

46.其中,步骤4至步骤6为抗皱工艺,单位面积纤网的二次预湿的用水量为初次预湿用水量的35%;二次预湿的用水量过多会抑制喷水孔水压的冲击力,所以不需要无纺布吸水饱和。

47.从步骤11中的抗皱检测得知,纤网纤网折痕处的突起高度为0.93mm。

48.实施例二

49.请参阅图1,本发明还提供一种技术方案:一种环保彩色无纺布的生产工艺,包括以下步骤:

50.步骤1、原料制备,按照重量份准备:聚丙烯25份、竹纤维3份、亚麻3份、椰壳纤维5份、木棉纤维2份、剑麻7份、木屑4份、蚕丝3份;

51.步骤2、开松混合,将聚丙烯进行二等分,分别对二等分的聚丙烯和步骤1中其余原料进行混合开松;

52.步骤3、梳理成网,将除聚丙烯外的所有原料梳理成基层,再将两个等分的聚丙烯分别梳理成覆盖层,通过使用粘连剂将两个覆盖层分别粘连在基层的上下表面,形成纤网;覆盖层为现有水刺无纺布,基层为加强层,通过添加各个植物纤维可以提高无纺布内部的抗弯抗折能力,其中,基层中竹纤维与椰壳纤维为主要材料;

53.步骤4、初次预湿,将步骤3所得纤网输送至水刺机,夹持固定后进行第一次加湿处理;初次预湿可以提高无纺布整体的韧性,防止无纺布在被滚压时产生撕裂;

54.步骤5、正反滚压,将步骤4中加湿后的纤网放置于弧形曲面台上,利用不同规格内径的滚筒反复滚压纤网,单面滚压时间为15min,单面滚压15min后翻转继续滚压,循环翻转,保障单面滚压时间超过1h,纤网中的水分被挤压排出;通过在曲面台上进行反复滚压,使得以聚丙烯为主要材料的覆盖层可以提高柔软度,提高布料表面的舒适度。

55.步骤6、二次预湿,将步骤5中滚压后的纤网放入水刺机继续进行加湿,加入抗皱剂,静置2h;二次预湿的目的是压实蓬松的纤网,排出纤网中的空气,使得纤网进入水刺机后能够有效吸收流水喷射的能量,以加强纤维缠结的效果。

56.步骤7、正反水刺,将纤网放入水刺机中,水刺头喷水板的喷水孔喷射出多股细微水流,使得纤网中的纤维发生位移、穿插、缠结与抱合,形成柔性缠结点;单面完成后翻转纤网重复水刺步骤;

57.步骤8、后整理,将水刺完成后的纤网放入转鼓中进行离心脱水;脱水彻底便于减少烘干的能耗负担;

58.步骤9、烘燥,脱水完成后对纤网进行烘干,直至纤网中的水分消失;

59.步骤10、卷绕,旋转滚筒对纤网进行卷收,包装完成后入库;

60.步骤11、抗皱检测,随机抽取纤网展平对折后放入10公斤边长10cm正方体配重块的底部,配重按压时间为10min,按压完成后将纤网翻面,利用刻度尺测量纤网折痕处的突起高度。

61.其中,单个水刺头喷水板的喷水孔数量为13-15个,喷水孔处水压为120-180bar,喷水孔的喷射方向垂直于纤网面所在平面;充足的水压可以保障水流能够稳定穿过无纺布中的纤维;

62.其中,弧形曲面台的曲率为950r,滚筒内径由小至大分别为210mm、240mm、280mm、310mm和335mm,滚筒滚压时由大至小旋转对纤网进行滚压,滚压行进速度为10cm/s;弧形曲面台可以提高无纺布滚压的效果。

63.其中,抗皱剂由以下重量份原料组成:聚乙二醇酯6、柠檬酸5、聚丙烯酸钠2、马来酸3、异辛酸锌3.5、二甲基甲酰胺4、去离子水15,抗皱剂加热至60摄氏度时加入;具体的,柠檬酸与聚丙烯酸钠为抗皱剂主要成分。

64.其中,粘连剂由以下重量份原料组成:水性聚氨酯树脂5、增稠剂5、乙酸乙酯4、消泡剂1.5、丙烯酸8;具体的,水性聚氨酯树脂与丙烯酸为粘连剂的主要成分。

65.其中,步骤4至步骤6为抗皱工艺,单位面积纤网的二次预湿的用水量为初次预湿用水量的35%;二次预湿的用水量过多会抑制喷水孔水压的冲击力,所以不需要无纺布吸水饱和。

66.从步骤11中的抗皱检测得知,纤网纤网折痕处的突起高度为0.45mm。

67.实施例三

68.请参阅图1,本发明还提供一种技术方案:一种环保彩色无纺布的生产工艺,包括以下步骤:

69.步骤1、原料制备,按照重量份准备:聚丙烯22份、竹纤维2.5份、亚麻1.5份、椰壳纤维3份、木棉纤维1.6份、剑麻6.3份、木屑3.5份、蚕丝2.2份;

70.步骤2、开松混合,将聚丙烯进行二等分,分别对二等分的聚丙烯和步骤1中其余原料进行混合开松;

71.步骤3、梳理成网,将除聚丙烯外的所有原料梳理成基层,再将两个等分的聚丙烯分别梳理成覆盖层,通过使用粘连剂将两个覆盖层分别粘连在基层的上下表面,形成纤网;覆盖层为现有水刺无纺布,基层为加强层,通过添加各个植物纤维可以提高无纺布内部的抗弯抗折能力,其中,基层中竹纤维与椰壳纤维为主要材料;

72.步骤4、初次预湿,将步骤3所得纤网输送至水刺机,夹持固定后进行第一次加湿处理;初次预湿可以提高无纺布整体的韧性,防止无纺布在被滚压时产生撕裂;

73.步骤5、正反滚压,将步骤4中加湿后的纤网放置于弧形曲面台上,利用不同规格内径的滚筒反复滚压纤网,单面滚压时间为15min,单面滚压15min后翻转继续滚压,循环翻转,保障单面滚压时间超过1h,纤网中的水分被挤压排出;通过在曲面台上进行反复滚压,使得以聚丙烯为主要材料的覆盖层可以提高柔软度,提高布料表面的舒适度。

74.步骤6、二次预湿,将步骤5中滚压后的纤网放入水刺机继续进行加湿,加入抗皱剂,静置2h;二次预湿的目的是压实蓬松的纤网,排出纤网中的空气,使得纤网进入水刺机后能够有效吸收流水喷射的能量,以加强纤维缠结的效果。

75.步骤7、正反水刺,将纤网放入水刺机中,水刺头喷水板的喷水孔喷射出多股细微水流,使得纤网中的纤维发生位移、穿插、缠结与抱合,形成柔性缠结点;单面完成后翻转纤网重复水刺步骤;

76.步骤8、后整理,将水刺完成后的纤网放入转鼓中进行离心脱水;脱水彻底便于减少烘干的能耗负担;

77.步骤9、烘燥,脱水完成后对纤网进行烘干,直至纤网中的水分消失;

78.步骤10、卷绕,旋转滚筒对纤网进行卷收,包装完成后入库;

79.步骤11、抗皱检测,随机抽取纤网展平对折后放入10公斤边长10cm正方体配重块的底部,配重按压时间为10min,按压完成后将纤网翻面,利用刻度尺测量纤网折痕处的突起高度。

80.其中,单个水刺头喷水板的喷水孔数量为13-15个,喷水孔处水压为120-180bar,喷水孔的喷射方向垂直于纤网面所在平面;充足的水压可以保障水流能够稳定穿过无纺布中的纤维;

81.其中,弧形曲面台的曲率为950r,滚筒内径由小至大分别为210mm、240mm、280mm、310mm和335mm,滚筒滚压时由大至小旋转对纤网进行滚压,滚压行进速度为10cm/s;弧形曲面台可以提高无纺布滚压的效果。

82.其中,抗皱剂由以下重量份原料组成:聚乙二醇酯5.5、柠檬酸4.2、聚丙烯酸钠1.4、马来酸2.8、异辛酸锌3.2、二甲基甲酰胺2.5、去离子水17,抗皱剂加热至60摄氏度时加入;具体的,柠檬酸与聚丙烯酸钠为抗皱剂主要成分。

83.其中,粘连剂由以下重量份原料组成:水性聚氨酯树脂3、增稠剂4.5、乙酸乙酯3.6、消泡剂1.3、丙烯酸6.4;具体的,水性聚氨酯树脂与丙烯酸为粘连剂的主要成分。

84.其中,步骤4至步骤6为抗皱工艺,单位面积纤网的二次预湿的用水量为初次预湿用水量的35%;二次预湿的用水量过多会抑制喷水孔水压的冲击力,所以不需要无纺布吸水饱和。

85.从步骤11中的抗皱检测得知,纤网纤网折痕处的突起高度为0.76mm。

86.实施例四

87.请本发明还提供一种对照组技术方案:一种无纺布生产工艺,包括以下步骤:

88.步骤1、原料制备,按照重量份准备:聚丙烯25份;

89.步骤2、开松混合,将聚丙烯进进行混合开松;

90.步骤3、梳理成网,将除聚丙烯梳理成纤网;

91.步骤4、预湿纤网放入水刺机继续进行加湿;

92.步骤7、正反水刺,将纤网放入水刺机中,水刺头喷水板的喷水孔喷射出多股细微水流,使得纤网中的纤维发生位移、穿插、缠结与抱合,形成柔性缠结点;单面完成后翻转纤网重复水刺步骤;

93.步骤8、后整理,将水刺完成后的纤网放入转鼓中进行离心脱水;脱水彻底便于减少烘干的能耗负担;

94.步骤9、烘燥,脱水完成后对纤网进行烘干,直至纤网中的水分消失;

95.步骤10、卷绕,旋转滚筒对纤网进行卷收,包装完成后入库;

96.步骤11、抗皱检测,随机抽取纤网展平对折后放入10公斤边长10cm正方体配重块

的底部,配重按压时间为10min,按压完成后将纤网翻面,利用刻度尺测量纤网折痕处的突起高度。

97.其中,单个水刺头喷水板的喷水孔数量为13-15个,喷水孔处水压为120-180bar,喷水孔的喷射方向垂直于纤网面所在平面;充足的水压可以保障水流能够稳定穿过无纺布中的纤维。

98.从步骤11中的抗皱检测得知,纤网纤网折痕处的突起高度为1.2mm。

99.综上所述,通过上述实施例1-4所得检测结果,实施例2为最优实施例,实施例2相比较对照组实施例4能够有效降低无纺布的抗皱抗折性能。

100.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。