1.本发明涉及一种加工薄壁空腔的方法,属于机械加工技术领域。

背景技术:

2.在机械加工过程中,需要对工件加工出薄壁空腔,要求工件在不改变材料极限力学性能下满足中框处隔离柱等高和变形<0.05mm的结构强度要求。传统工艺需要多种工艺技术重复组合,成本增加显著,作业效率低下,批量制成一致性无法保证。

技术实现要素:

3.为了克服现有技术的不足,本发明提供了一种加工薄壁空腔的方法,加工效率提高,制作得到的工件薄壁变形少、合格率高。

4.本发明是通过以下技术方案来实现的:一种加工薄壁空腔的方法,包括以下几个步骤:(1)第一次切割:对原材料进行第一次切割,在原材料上至少切割出两个第一空腔,所述第一空腔的四周为隔离柱;(2)第二次切割:对隔离柱进行切割,在隔离柱处切割出第二空腔;(3)第三次切割:在隔离柱上加工出预隔断槽,然后再将隔离柱全部切割,形成最后的薄壁空腔。

5.所述的一种加工薄壁空腔的方法,步骤(1)还包括:将原材料置于高温循环式烘箱内,原材料之间具有间隔,让原材料在烘箱内自然冷却至室温后取出。

6.所述的一种加工薄壁空腔的方法,步骤(2)还包括:松动工件夹持治具,然后二次夹持工件,再对隔离柱切削加工0.1

‑

0.5mm。

7.所述的一种加工薄壁空腔的方法,步骤(2)还包括:清洁零件表面水渍,置于烘箱内120℃

±

5℃保温0.5h,烘干水渍后,提高烘箱温度至240℃

±

3所用时间4h,温度抵达240℃后保温4h,关闭烘箱加热电源,自然冷却至室温取出。

8.所述的一种加工薄壁空腔的方法,步骤(3)还包括:在隔离柱上加工出预隔断槽之后,松开工件夹持治具,将原材料180

°

水平翻面后同位置继续夹持。

9.所述的一种加工薄壁空腔的方法,步骤(3)还包括:再次松开夹持治具,调整扭矩,继续对隔离柱进行切削加工。

10.所述的一种加工薄壁空腔的方法,所述原材料为铝合金。

11.本发明所达到的有益效果:本发明的加工方法采用多次切割的方法,实现多工序同工装加工,减少了多次周转装夹定位,提高了生产效率和产品一致性。

附图说明

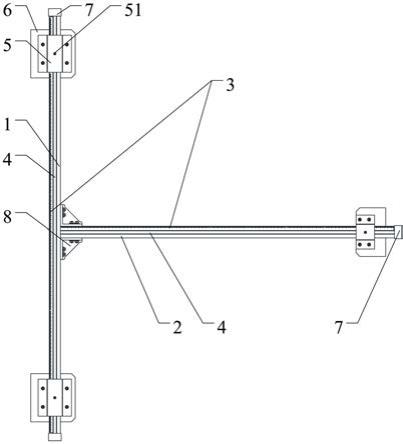

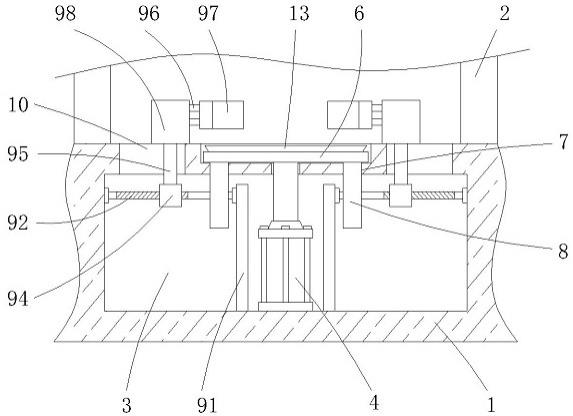

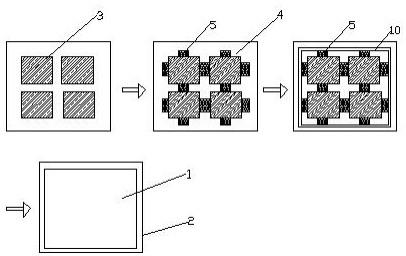

12.图1是实施例1中加工完成后的工件示意图;

图2是实施例1的加工流程图;图3是实施例2中加工完成后的工件示意图;图4是实施例2的加工流程图;图中:1、工件,2、空腔,3、第一空腔,4、隔离柱,5、第二空腔,6、柱子,7、右边空腔,71、独立模块,8、左边空腔,81、模块,811、通槽,9、中框,91、贯穿槽,10、预割断槽。

具体实施方式

13.下面结合附图进一步说明本发明的技术方案。所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

14.实施例1需要得到的成品如图1所示,在工件1上加工出一个薄壁空腔2。

15.加工流程如下(如图2所示):(1)第一次切割:将原材料置于高温循环式烘箱内,原材料之间具有间隔,让原材料在烘箱内自然冷却至室温后取出;对原材料进行第一次切割,在原材料上切割出四个第一空腔3,所述第一空腔3的四周为隔离柱4;(2)第二次切割:松动工件夹持治具,然后二次夹持工件,再对隔离柱4切削加工0.1

‑

0.5mm,对隔离柱4进行切割,在隔离柱处切割出第二空腔5;清洁零件表面水渍,置于烘箱内120℃

±

5℃保温0.5h,烘干水渍后,提高烘箱温度至240℃

±

3所用时间4h,温度抵达240℃后保温4h,关闭烘箱加热电源,自然冷却至室温取出;(3)第三次切割:在隔离柱4上加工出预隔断槽10,松开工件夹持治具,将原材料180

°

水平翻面后同位置继续夹持,然后再从预隔断槽10处进行切割,形成最后的薄壁空腔2。

16.实施例2如图3所示,工件1长500mm,宽267mm,厚度5mm。具有两个薄壁空腔,其中,右边空腔7厚度最薄2mm,且与左边空腔8相互连接,壁厚5mm。右边空腔7厚度2mm边框上面分布着6只直径5mm柱子6,要求零件在不改变材料极限力学性能下满足中框处隔离柱等高和变形<0.05mm的结构强度要求。

17.加工方法如下:将t6状态原料置于高温循环式烘箱内,呈刀片式侧向45

°

摆放,材料之间间隔10mm,层数1层,此种放置有利于冷热空气的交换,从而均匀的释放每一块原材料的应力;设置从室温到高温段260℃

±

5℃所用时间为4h,也就是每分钟加热约1度左右,温度抵达260℃后保温6h停止加热,关闭电源,让材料在烘箱内自然冷却至室温后取出,该过程严禁开启烘箱门。实验证明,严格控制材料摆放方式、数量、间距、温度、时间可以让材料均匀的去除残留应力,可有效减少后续机械加工过程带来的应力变形量缩小至0.5~1mm,该温度下也不会改变材力学性能;为了实现空腔和薄壁的关键特征技术指标,将右边空腔7和左边空腔8的空心处分割成多个不同形状的特征进行机械加工,具体步骤是:使用数控机床将边空腔7预留1mm分

割成独立模块71,并在中框9相应位置预留1mm加工六只柱子6,此种分割法可以有效抵消加工过程应力变形,使之变形量缩小至0.2~0.3mm以内,同时实体部分和主体材料相连可以增加工件夹持强度;将左边空腔8分割成14个模块81,此种分割法可以有效抵消加工过程应力变形,使之变形量缩小至0.2~0.3mm以内,同时实体部分和主体材料相连可以增加工件夹持强度;松动工件夹持治具,材料会再次释放松弛后的加工应力,使之变形量达到0.3~0.5mm,使用15n.m力矩二次夹持工件,此力矩不会造成二次变形,让工件保持在0.3~0.5mm之间的变形量下再次对右边空腔7和左边空腔8分割处特征切削加工0.5mm,使之松弛夹具后的变形量恢复至0.2~0.3mm之间;清洁零件表面水渍,置于烘箱内120℃

±

5℃保温0.5h,烘干水渍后,提高烘箱温度至240℃

±

3所用时间4h,温度抵达240℃后保温4h,关闭烘箱加热电源,该过程严禁开启烘箱门,自然冷却至室温取出,此举非常重要,通过释放工件加工过程且处于松弛状态下的残留应力,为后续特征加工的变形量;使用数控机床对中框9的预留加工量进行长度、宽度、深度各切削加工0.3mm,并对柱子6进行0.3mm的切削加工,另在中框9中心切削一个长43.4mm,宽10mm的矩形贯穿槽91,此时工件夹持扭力12n.m,此处分割可有效减少下工序切断时带来的纵向变形;使用机床对中框3的特征再次分割加工,在14个模块81上切割出37个通槽811特征,在保障工件夹持强度的情况下减少下工序切断产生的变形量;使用机床对中框9和模块81沿最大外形边距加工0.5mm深度的v型预割断槽10,便于去除下工序贯穿割断后毛刺;松开工件夹持治具,将工件180

°

水平翻面后同位置继续夹持,扭矩5n.m,使用直径2mm的钨钢2刃铣刀(刃少利于排屑)沿着中框9进行贯穿加工,因上工序开过矩形贯穿槽91和通槽811,在刀具切削过程中,分别掉落的废料有足够的空间掉落,不会撞击零件本身和高速旋转的刀具,因背面相同位置加工有v型预割断槽10,切断后不会对断层产生二次切削毛刺;再次松开夹持治具,调整扭矩至3n.m,继续对中框9平面0.1mm的切削加工,此时中框的长度、宽度、厚度及隔离柱的外形、高度均已经精加工到位,送检三坐标,符合0.05mm的变形和等高技术要求。

18.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。