1.本实用新型涉及电子烟技术领域,更具体地涉及一种电子烟发热组件及电子烟雾化器。

背景技术:

2.目前,电子烟雾化器包括用于吸附烟油的多孔介质和与多孔介质配合的发热体,其工作原理为:采用发热体对吸附液体烟油的多孔介质进行加热从而对烟油进行雾化。然而由于目前多孔介质对烟油的吸附效果不佳,雾化器内部多孔介质的进油方式普遍为顶部进油,发热体缠绕在多孔介质外侧壁以对内部的烟油进行加热雾化,加热过程中烟油粘度变小以及烟油本身的重力作用,非常容易出现漏油问题,而用户携带过程中若发生漏油容易使得电子烟内电子器件出现故障,导致器具损坏和污染周边环境,且漏油还可能导致用户在使用过程中吸到油,严重影响用户体验。

技术实现要素:

3.本实用新型所要解决的技术问题是提供一种电子烟发热组件以及电子烟雾化器。

4.为解决上述技术问题,根据本实用新型的一方面,提供一种电子烟发热组件,其包括一用于吸附油烟的多孔介质以及至少一发热体,所述多孔介质内形成有一储液腔体,所述发热体设于所述多孔介质上部,以对自所述多孔介质两侧或/和底部进入储液腔体的烟油进行加热。

5.其进一步技术方案为:所述多孔介质上设有至少一积液槽,所述积液槽位于所述发热体两侧。

6.其进一步技术方案为:所述多孔介质上设有两个分别位于所述发热体两侧的积液槽,所述积液槽自所述多孔介质表面凹入而形成,且所述积液槽的底面位于发热体底面下方。

7.其进一步技术方案为:所述多孔介质上设有一积液槽,所述积液槽位于所述发热体下方。

8.其进一步技术方案为:所述积液槽为矩形槽或弧形槽。

9.其进一步技术方案为:所述多孔介质上设有一积液槽,所述积液槽位于所述发热体上方。

10.其进一步技术方案为:所述发热体顶面伸入至所述积液槽内。

11.其进一步技术方案为:所述多孔介质包括一顶板以及两分别自所述顶板两侧向下延伸形成的侧板,两所述侧板和顶板之间形成所述储液腔体,所述发热体设于所述顶板上。

12.其进一步技术方案为:所述电子烟发热组件包括有两发热体,所述多孔介质包括一顶板以及两分别自所述顶板两侧向下延伸形成的侧板,且两所述侧板倾斜设置于顶板两侧,两所述侧板和顶板之间形成所述储液腔体,两所述发热体分别设于所述两侧板上部。

13.为解决上述技术问题,根据本实用新型的另一方面,提供一种电子烟雾化器,其包

括本体、密封件以及上述的电子烟发热组件,所述本体内部形成有储液仓,所述储液仓中部形成有一通道,所述密封件连接于本体底部,所述电子烟发热组件位于本体内,且其底部抵接密封件,所述储液仓与通道和发热组件的储液腔体连通。

14.与现有技术相比,本实用新型多孔介质内形成有储液腔体,烟油自所述多孔介质两侧或/和底部进入储液腔体,即烟油沿与重力方向相反的方向被多孔介质吸附,而位于多孔介质上部的发热体可对储液腔体内的烟油进行加热从而对烟油进行雾化,可知,本实用新型电子烟发热组件采用与重力方向相反的吸油方式且经由位于多孔介质上部的发热体加热,可减少烟油重力的影响,从而避免电子烟器具使用过程中的漏油问题,以改善用户的使用体验。

附图说明

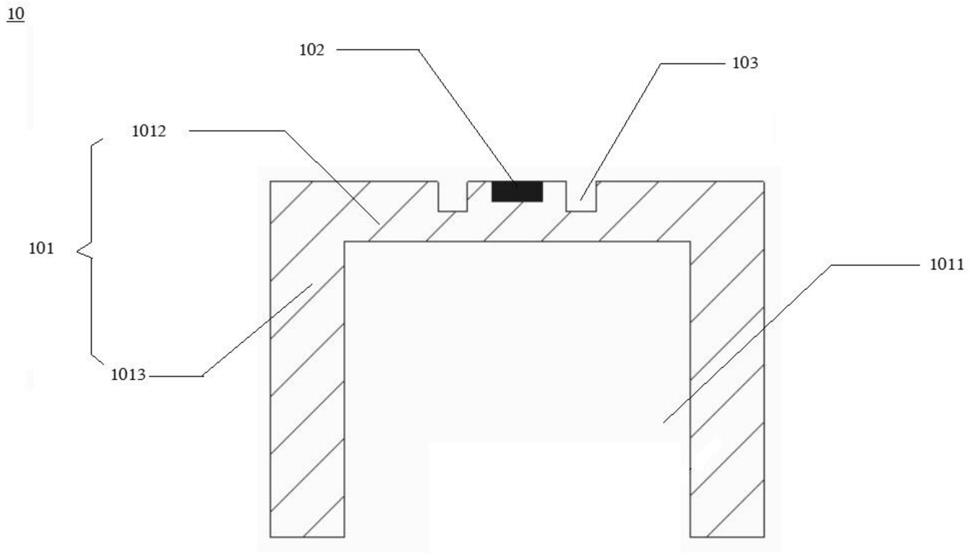

15.图1是本实用新型电子烟发热组件第一实施例的剖视示意图。

16.图2是本实用新型电子烟发热组件第二实施例的剖视示意图。

17.图3是本实用新型电子烟发热组件第三实施例的剖视示意图。

18.图4是本实用新型电子烟发热组件第四实施例的剖视示意图。

19.图5是本实用新型电子烟发热组件第五实施例的剖视示意图。

20.图6是本实用新型电子烟发热组件第六实施例的剖视示意图。

21.图7是本实用新型电子烟雾化器一具体实施例的剖视示意图。

22.图8是本实用新型电子烟雾化器一具体实施例的另一剖视示意图。

具体实施方式

23.为使本领域的普通技术人员更加清楚地理解本实用新型的目的、技术方案和优点,以下结合附图和实施例对本实用新型做进一步的阐述。

24.参照图1,图1为本实用新型电子烟发热组件10第一实施例的剖视示意图。本实用新型的电子烟发热组件10包括一用于吸附油烟的多孔介质101以及至少一发热体102,所述多孔介质101内形成有一储液腔体1011,所述发热体102位于多孔介质101上部,以对自所述多孔介质101两侧或/和底部进入储液腔体1011的烟油进行加热;所述发热体102可贴于多孔介质101表面,也可以部分或者全部埋于所述多孔介质101内部。具体地,在附图所示的实施例中,所述电子烟发热组件10包括一个发热体102,所述多孔介质101为包括一顶板1012以及两分别自所述顶板1012两侧向下延伸形成的侧板1013,两所述侧板1013和顶板1012之间形成所述储液腔体1011,所述储液腔体1011是半开放式,且所述发热体102埋于所述顶板1012上,烟油自多孔介质101两侧和底部以与重力方向相反的方向进入储液腔体1011,并经埋于顶板1012上的发热体102加热,加热过程中可减少烟油重力的影响,从而避免电子烟器具使用过程中液体在重力作用下发生的漏液问题,且可延长液体的储存时间。可理解地,所述多孔介质101还可以为其他结构,使得储液腔体1011四面均为封闭状态,显著减少漏液风险,烟油仅可自多孔介质101左右两侧进入储液腔体1011。

25.在某些实施例中,所述多孔介质101上设有至少一积液槽103,所述积液槽103位于所述发热体102两侧,且该积液槽103自所述多孔介质101的顶板1012上表面凹入而形成。优选地,本实施例中,设置有两个分别位于所述发热体102两侧的积液槽103,积液槽103的底

面位于发热体102底面的下方,积液槽103可以储存部分液体,从而避免发热体102正常工作时供液不足出现干烧情况。

26.本实用新型的电子烟发热组件10中发热体102的材质可以是金属合金、印刷浆料或陶瓷材质,所述发热体102形状可以为丝状、片状或网状,当发热体102形状为丝状时,发热丝的直径可以为0.1mm

‑

0.4mm,发热丝的间隙可以是均匀分布的,也可以是沿长度方向或高度方向渐进分布的;发热体102形状为片状时,发热片的厚度可以为0.04

‑

0.2mm,采用特殊镀膜工艺时,发热线路的厚度可以做到更小,例如0.002

‑

0.01mm,发热片发热线路可以是直线型的也可以是曲线形状的,发热线路的间隙可以是均匀分布的,也可以是沿长度方向,宽度方向或高度方向渐进分布的;发热体102形状为网状时,发热网的网孔可以是均匀分布的,也可以是沿长度方向渐进分布或者不均匀分布。而多孔介质101的材质可以是有机纤维素纤维、陶瓷、玻璃、金属或者复合材料。

27.可理解地,多孔介质101和发热体102可以采用物理方式结合在一起,也可以采用一体成型的方式结合,即多孔介质101若采用硬质的多孔纤维材质,发热体102采用金属或者陶瓷材质,两者可以采用机械压合方式结合在一起,也可以通过粘接方式结合;而若多孔介质101采用多孔陶瓷材质或者多孔玻璃材质,发热体102采用金属或者印刷浆料材质,发热体102可以直接嵌入多孔介质101坯体中或者印刷于多孔介质101坯体表面,并与多孔介质101在随后的烧结成型工艺中一体成型。

28.优选地,本实用新型中,所述多孔介质101可采用分层结构,与发热体102接触的表面采用导热效率高的多孔材料,与储液腔体1011接触的表面采用吸附能力高的多孔材料,如此,一方面可以让液体克服重力作用从底部快速吸附到发热体102附近,一方面可以让热量均匀分布,减少局部过热的风险;且与储液腔体1011接触的表面可以是平面也可以是曲面,而与储液腔体1011接触的表面和与发热体102接触的表面可以是平行,也可以是倾斜的。

29.在某些实施例中,所述多孔介质101可由多孔陶瓷和多孔玻璃分层而成,也可以由多孔陶瓷和多孔金属分层而成,或者由多孔玻璃和多孔复合介质分层而成,也可以由多孔陶瓷和多孔纤维分层而成。

30.当发热体102的材质为金属合金时,可以为ni及其合金、fecral合金、钛合金、不锈钢合金、钼合金、钨合金、铜合金、银合金或者其他铝合金,其形状可以是丝状的、片状的、网状的或者其他形状的;而当发热体102的材质为印刷浆料时,可以为ni及其合金、fecral合金、钛合金、不锈钢合金、钼合金、钨合金、铜合金、银合金或者其他铝合金,其形状可以是丝条状的、网状的或者其他形状的。

31.当多孔介质101的材质为有机纤维素纤维时,可以是硬质的,也可以是柔软纤维状的;当材质为陶瓷时,可以为氧化铝、氧化锆、氧化硅等氧化物陶瓷,也可以为碳化硅、碳化铝等碳化物陶瓷,也可以是氮化硅等氮化物陶瓷和硼化物陶瓷,也可以是包含氧化铁的硅藻土、陶土等其他混合陶瓷原料;当材质为玻璃时,可以为氧化物玻璃,也可以是非氧化物玻璃,常用的氧化玻璃包括石英玻璃、高硅氧玻璃、钠钙玻璃等硅酸盐玻璃,以及硼硅酸盐玻璃;当材质为金属时,可以为青铜、铁、镍、不锈钢、铝等金属;当材质为复合的时,可以为陶瓷材质与玻璃材质混合、陶瓷材质与金属材质混合、玻璃材质与金属材质混合、或者上述材质的综合混合。

32.参照图2,图2为本实用新型电子烟发热组件10第二实施例的剖视示意图。本实施例与第一实施例的不同之处在于积液槽103的具体位置不同,其余的结构相同或相似。本实施例中,两个积液槽103自所述多孔介质101顶板1012的底面向上凹入而形成,积液槽103位于发热体102下方,本实施例中,积液槽103可以缩小烟油从储液腔体1011到发热体102的移动距离,避免发热体102出现干烧情况。

33.参照图3,图3为本实用新型电子烟发热组件10第三实施例的剖视示意图。本实施例与第二实施例的不同之处在于积液槽103的数量以及具体位置不同,其余的结构相同或相似。本实施例中,设置有一个积液槽103,且所述积液槽103位于所述发热体102正下方,所述积液槽103为矩形槽,且其宽度可以大于也可以小于发热体102的宽度,积液槽103可以缩小液体从储液腔体1011到发热体102的移动距离,避免发热体102出现干烧情况。

34.参照图4,图4为本实用新型电子烟发热组件10第四实施例的剖视示意图。本实施例与第三实施例的不同之处在于积液槽103和发热体102的结构不同,其余的结构相同或相似。本实施例中,所述积液槽103为弧形槽,发热体102两侧均向下伸出一触角,以保证发热体102与多孔介质101接触牢靠,同时加热多孔介质101内部液体,加快液体流动速度,弧形槽的宽度小于发热体102的宽度,弧形槽可以缩小液体从储液腔体1011到发热体102的移动距离,避免发热体102出现干烧情况。

35.参照图5,图5为本实用新型电子烟发热组件10第五实施例的剖视示意图。本实施例与第三实施例的不同之处在于积液槽103的具体位置不同,其余的结构相同或相似。本实施例中,所述积液槽103位于所述发热体102上方,积液槽103的宽度大于发热体102的宽度,且发热体102的顶面不高于积液槽103的槽底,以适应不同的发热组件10需求。可理解地,在某些其他实施例中,所述发热体102顶面也可伸入至所述积液槽103内。

36.参照图6,图6为本实用新型电子烟发热组件10第六实施例的剖视示意图。本实施例与第一实施例的不同之处在于多孔介质101的具体结构、发热体102的数量、设置的位置以及积液槽103不同,其余的结构相同或相似。本实施例中,所述电子烟发热组件10包括有两发热体102,多孔介质101中的两所述侧板1013倾斜设置于所述顶板1012两侧,且两所述发热体102分别位于两侧板1013上,即本实施例的多孔介质101有两个雾化面,对应设置有两个发热体102,发热体102的顶面与雾化面平行,而在某些其他实施例中,还可共用一个发热体102。可知,附图所示的实施例中没有设置积液槽,可以理解地,也可设置积液槽以缩短液体移动距离。

37.参照图7及图8,图7和图8展示了本实用新型电子烟雾化器1的一具体实施例。在附图所示的实施例中,所述电子烟雾化器1包括有本体20、密封件202以及上述实施例的电子烟发热组件10,所述本体20内部形成有储液仓201,储液仓201中部形成有一通道2011,所述密封件202固接于本体20底部以配合防漏,所述发热组件10位于本体20内,且其底部抵接密封件202,所述储液仓201与通道2011和发热组件10的储液腔体1011连通,优选地,密封件202两侧设有供气体通过的气体通道2021,本实施例中,储液仓201注入液体密封后,液体在重力作用下可以从发热组件10两侧进入储液腔体1011,随后被多孔介质101吸附到位于其上部的发热体102附近进行雾化;用户使用雾化器1时,气体自空气从密封件202两侧的气体通道2021被吸入雾化器1内部,流经发热组件10的发热体102与多孔介质101的接触面后,从储液仓201中部的通道2011流出。该雾化器1结构简单,由于液体始终处于发热组件10雾化

面的下方,因此可以避免发热组件10温度升高后,液体在重力作用下容易沿多孔介质101表面漏出的问题,减少雾化器1漏液风险。

38.综上所述,本实用新型多孔介质内形成有储液腔体,烟油自所述多孔介质两侧或/和底部进入储液腔体,即烟油沿与重力方向相反的方向被多孔介质吸附,而位于多孔介质上部的发热体可对储液腔体内的烟油进行加热从而对烟油进行雾化,可知,本实用新型电子烟发热组件采用与重力方向相反的吸油方式且经由位于多孔介质上部的发热体加热,可减少烟油重力的影响,从而避免电子烟器具使用过程中的漏油问题,以改善用户的使用体验。

39.以上所述仅为本实用新型的优选实施例,而非对本实用新型做任何形式上的限制。本领域的技术人员可在上述实施例的基础上施以各种等同的更改和改进,凡在权利要求范围内所做的等同变化或修饰,均应落入本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。