1.本发明涉及密封塑胶产品的成型领域,具体涉及一种耐久性密封膜片,本发明还涉及了该耐久性密封膜片的成型工艺。

背景技术:

2.密封膜片被广泛应用各类阀体或隔膜泵领域中,用于实现长久的密封效果。密封膜片的材料通常为橡胶件,为了确保其结构强度,通常会加设金属嵌件,通过常规的加热硫化工艺实现成型效果。公知加热硫化工艺的主要原理是采用电阻丝对橡胶件进行加热进而实现对橡胶材料的硫化成型。然而由于密封膜片通常位于高频率的震动安装环境中,经过长时间安装应用后,密封膜片的外周容易发生老化变形,如果参照常规的密封圈领域采用在其内部金属嵌件进行结构加强,这又会引起金属嵌件和橡胶密封膜片内部之间由于嵌合力不足而发生间隙形变的问题,这会极大地影响密封膜片在各类阀体或隔膜泵领域中的安装使用效果。

3.此外,本技术人还发现:为了确保加热硫化后的橡胶件内部应力得到充分释放,进而确保密封膜片不易产生形变,现有技术通常采用自然冷却或液路降温(可参见本技术人提出的授权公告号为cn 212194186 u的在先专利申请)对成型的密封膜片进行冷却,其中,采用自然冷却的方式明显需要耗用较长的冷却时间,严重制约了密封膜片的生产效率;而采用液路冷却不仅需要加设复杂的液路流道结构,结构成本高,而且冷却速度以及冷却均匀性仍然不够理想,使得密封膜片的耐久性以及生产效率仍然较差。

4.因此,基于本技术发明人在本领域的多年专注研发经验,希望寻求技术方案对密封膜片存在以上技术问题进行分别改进。

技术实现要素:

5.有鉴于此,本发明的目的在于提供一种耐久性密封膜片及其成型工艺,既不会发生间隙嵌合老化的问题,又可以避免金属加强环片发生脱落问题,因此具有长久的使用寿命,耐久性优异。

6.本发明采用的技术方案如下:一种耐久性密封膜片,包括通过初级热硫化成型的橡胶膜片本体和金属加强环片,其中,所述橡胶膜片本体包括膜片内环和膜片外环,所述膜片内环和膜片外环之间通过膜片凹槽实现一体连接,所述金属加强环片与所述膜片外环的端面对应嵌合为一体;同时所述金属加强环片与所述膜片外环之间设有热固化中间预热涂层,所述橡胶膜片本体、热固化中间预热涂层和金属加强环片采用二次热硫化工艺实现固化交联连接为一体。

7.优选地,所述金属加强环片的外径小于所述膜片外环的外径,在进行热硫化的过程中,所述膜片外环包覆所述金属加强环片的外周。

8.优选地,所述金属加强环片的外周设有若干呈间隔分布的嵌装槽,用于增强橡胶膜片本体与金属加强环片在外周位置的嵌合力。

9.优选地,所述热固化中间预热涂层采用热固性粉末涂料组合物,通过静电喷涂方式将热固性粉末涂料组合物设置在金属加强环片的至少1个表面,然后通过预热方式得到涂装有热固化中间预热涂层的金属加强环片。

10.优选地,所述热固性粉末涂料组合物包括环氧树脂、环氧树脂固化剂以及橡胶,通过共混熔融挤出工艺制备得到。

11.优选地,所述环氧树脂占热固性粉末涂料组合物的重量百分比为70

‑

80wt%,所述环氧树脂固化剂占热固性粉末涂料组合物的重量百分比为3

‑

6wt%,所述橡胶占热固性粉末涂料组合物的重量百分比为10

‑

15wt%。

12.优选地,所述热固化中间预热涂层的厚度范围为120

‑

200微米;所述膜片外环的厚度范围为2

‑

6mm,所述金属加强环片的厚度范围为1

‑

3mm。

13.优选地,一种如上所述耐久性密封膜片的成型工艺,其特征在于,包括如下操作步骤:s10)、分别预先准备涂装有热固化中间预热涂层的金属加强环片以及通过初级热硫化成型的橡胶膜片本体:其中,通过静电喷涂方式将热固性粉末涂料组合物设置在金属加强环片的至少1个表面,然后对热固性粉末涂料组合物在低于热固性粉末涂料组合物的固化温度条件下进行预热,得到涂装有热固化中间预热涂层的金属加强环片;s20)、将橡胶膜片本体、涂装有热固化中间预热涂层的金属加强环片置于热硫化设备中进行二次热硫化,所述橡胶膜片本体、涂装有热固化中间预热涂层的金属加强环片实现固化交联连接为一体,其中,所述二次热硫化的温度不低于热固性粉末涂料组合物的固化温度。

14.优选地,所述热固性粉末涂料组合物的固化温度为140

‑

150℃,所述预热的温度为110

‑

125℃,所述二次热硫化的温度为140

‑

150℃。

15.优选地,在所述二次热硫化的过程中采用阶段式加热控制,首先将温度设置在110

‑

125℃,保持30

‑

60秒,使得热固化中间预热涂层在橡胶膜片本体与金属加强环片之间熔融流平;然后将温度升至140

‑

150℃,保持1

‑

3分钟,完成二次热硫化;最后将温度降至30℃以下,取出成型的密封膜片。

16.本技术提出了由橡胶膜片本体、热固化中间预热涂层以及金属加强环片经过二次热硫化工艺得到固化交联连接为一体的密封膜片产品,其中,特别提出了将金属加强环片与橡胶膜片本体的膜片外环的端面对应嵌合为一体,且在两者之间设置热固化中间预热涂层,在具体应用时,我们发现:金属加强环片可以极大提高橡胶膜片本体的安装强度,在高频率的震动环境下仍然可保持长久的基本性能,不易发生结构形变,且膜片内环和膜片凹槽的结构可以确保橡胶膜片本体自身的抗震安装性能,同时由于本技术还特别提出了金属加强环片与膜片外环之间设置热固化中间预热涂层,该热固化中间预热涂层在进行二次热硫化时可以很好地与橡胶膜片本体、金属加强环片同时兼容附着,使得橡胶膜片本体和金属加强环片之间的结合力得到明显改善,既不会发生间隙嵌合老化的问题,又可以避免金属加强环片发生脱落问题,因此具有长久的使用寿命,耐久性优异。

附图说明

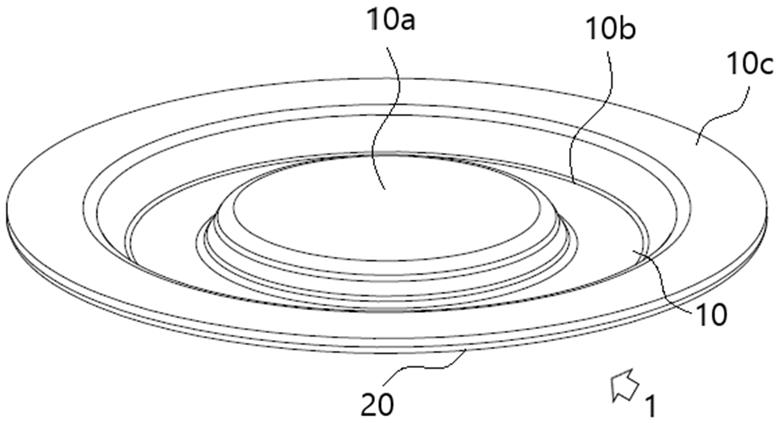

17.图1是本发明具体实施方式下耐久性密封膜片的结构示意图;

图2是图1的剖视图;图3是图1的爆炸结构示意图;图4是图3在剖视视角下的结构示意图;图5是本发明具体实施方式下密封膜片成型设备的结构示意图;图6是图5的剖视图;图7是图5在另一角度下的剖视图;图8是图7中a处结构放大图;图9是图7中b处结构放大图;图10是图5的爆炸结构结构图;图11是本发明具体实施方式下半导体制冷片的工作电流current

‑

电压voltage对应曲线图。

具体实施方式

18.本发明实施例公开了一种耐久性密封膜片,包括通过初级热硫化成型的橡胶膜片本体和金属加强环片,其中,橡胶膜片本体包括膜片内环和膜片外环,膜片内环和膜片外环之间通过膜片凹槽实现一体连接,金属加强环片与膜片外环的端面对应嵌合为一体;同时金属加强环片与膜片外环之间设有热固化中间预热涂层,橡胶膜片本体、热固化中间预热涂层和金属加强环片采用二次热硫化工艺实现固化交联连接为一体。

19.为了使本技术领域的人员更好地理解本发明中的技术方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

20.请参见图1、图2并结合图3和图4所示的一种耐久性密封膜片1,包括通过初级热硫化成型的橡胶膜片本体10和金属加强环片20,其中,橡胶膜片本体10包括膜片内环10a和膜片外环10c,膜片内环10a和膜片外环10c之间通过膜片凹槽10b实现一体连接,金属加强环片20与膜片外环10c的端面对应嵌合为一体;同时金属加强环片20与膜片外环10c之间设有热固化中间预热涂层(图未示出),橡胶膜片本体10、热固化中间预热涂层和金属加强环片20采用二次热硫化工艺实现固化交联连接为一体;优选地,在本实施方式中,热固化中间预热涂层的厚度范围为120

‑

200微米;膜片外环10c的厚度范围为2

‑

6mm,金属加强环片20的厚度范围为1

‑

3mm;具体优选地,在本实施方式中,热固化中间预热涂层的厚度范围为140微米;膜片外环10c的厚度为4mm,金属加强环片20的厚度范围为3mm,在其他实施方式中,可以根据实际需要来具体选择各结构件的厚度参数,本实施例不做特别唯一限定;优选地,在本实施方式中,金属加强环片20的外径小于膜片外环10c的外径,在进行热硫化的过程中,膜片外环10c包覆金属加强环片20的外周,确保金属加强环片20的设置不会对位于内周的膜片内环10a和膜片凹槽10b的抗震性能发生负面影响,同时可以明显对其外周部的安装强度进行结构加强;进一步优选地,在本实施方式中,金属加强环片20的外周设有若干呈间隔分布的嵌装槽21,利于橡胶膜片本体10与金属加强环片20在外周位置的嵌合力,进一步提高两者之间的嵌合强度;

优选地,热固化中间预热涂层采用热固性粉末涂料组合物,通过静电喷涂方式将热固性粉末涂料组合物设置在金属加强环片20的至少1个表面,然后通过预热方式得到涂装有热固化中间预热涂层的金属加强环片,利于在实施过程中的周转位移,不会造成粉末涂料组合物的撒漏,本实施例采用热固性粉末涂料组合物不仅同时与橡胶膜片本体10、金属加强环片20之间具有良好的附着力,同时可在热硫化工艺实现交联固化,无需单独设置粉末涂料固化产线进行热固化,工艺效率高;具体优选地,在本实施方式中,通过静电喷涂方式将热固性粉末涂料组合物设置在金属加强环片20的单个表面,该表面靠近膜片外环10c的端面,可有效减少材料用量,同时可避免后续熔融流平的热固性粉末涂料组合物流至热硫化设备中,导致脱模困难;优选地,在本实施方式中,热固性粉末涂料组合物包括环氧树脂、环氧树脂固化剂以及橡胶,通过共混熔融挤出工艺(属于粉末涂料的公知制备工艺,本实施例不具体展开说明)制备得到;具体地,在本实施方式中,环氧树脂选用国都化学生产的ii型环氧树脂,环氧树脂固化剂采用胺类固化剂(直接市场上采购得到),橡胶采用天然橡胶粉末(直接市场上采购得到);其中,环氧树脂占热固性粉末涂料组合物的重量百分比为70

‑

80wt%,环氧树脂固化剂占热固性粉末涂料组合物的重量百分比为3

‑

6wt%,橡胶占热固性粉末涂料组合物的重量百分比为10

‑

15wt%;其中,高含量的环氧树脂固化体系与金属加强环片之间具有优异的附着力,同时热固性粉末涂料组合物中的橡胶与环氧树脂固化体系共混,因而与环氧树脂固化体系以及由橡胶材料制成的膜片外环10c同时具有优异的兼容性;经测试,本实施例所采用的热固性粉末涂料组合物的固化温度为145℃,在其他实施方式中,本技术人建议所采用的热固性粉末涂料组合物的固化温度范围为140

‑

150℃。

21.本实施例还提出了如上耐久性密封膜片1的优选成型工艺,包括如下操作步骤:s10)、分别预先准备涂装有热固化中间预热涂层的金属加强环片20以及通过初级热硫化成型的橡胶膜片本体10(具体由橡胶膜原料片的初级热硫化制成):其中,通过静电喷涂方式将热固性粉末涂料组合物设置在金属加强环片20的单个表面,然后对热固性粉末涂料组合物在低于热固性粉末涂料组合物的固化温度条件下进行预热,其中,预热的温度为110

‑

125℃,得到涂装有热固化中间预热涂层的金属加强环片20;s20)、将橡胶膜片本体10、涂装有热固化中间预热涂层的金属加强环片20置于热硫化设备中进行二次热硫化,优选地,将二次热硫化的温度设置为等于热固性粉末涂料组合物的固化温度;橡胶膜片本体10、涂装有热固化中间预热涂层的金属加强环片20实现固化交联连接为一体,其中,二次热硫化的温度不低于热固性粉末涂料组合物的固化温度;进一步优选地,在本步骤s20)中,二次热硫化的过程中采用阶段式加热控制,首先将温度设置在110

‑

125℃,保持30

‑

60秒,使得热固化中间预热涂层在橡胶膜片本体10与金属加强环片20之间进行熔融流平;然后将温度升至145℃,保持1

‑

3分钟,完成二次热硫化;最后将温度降至30℃以下,取出成型的密封膜片1。

22.本实施例提出了由橡胶膜片本体10、热固化中间预热涂层以及金属加强环片20经过二次热硫化工艺得到固化交联连接为一体的密封膜片1产品,其中,特别提出了将金属加强环片20与橡胶膜片本体10的膜片外环10c的端面对应嵌合为一体,且在两者之间设置热固化中间预热涂层,在具体应用时,我们惊喜地发现:金属加强环片20可以极大提高橡胶膜片本体10的安装强度,在高频率的震动环境下仍然可保持长久的基本性能,不易发生结构

形变,且膜片内环10a和膜片凹槽10b的结构可以确保橡胶膜片本体10自身的抗震安装性能(安装环境通常为阀类领域中),同时由于本技术还特别提出了金属加强环片20与膜片外环10c之间设置热固化中间预热涂层,该热固化中间预热涂层在进行二次热硫化时可以很好地与橡胶膜片本体10、金属加强环片20同时兼容附着,使得橡胶膜片本体10和金属加强环片20之间的结合力得到明显改善,既不会发生间隙嵌合老化的问题,又可以避免金属加强环片20发生脱落问题,因此具有长久的使用寿命,耐久性优异。

23.由于常规的加热硫化设备(加热主体结构为电阻丝)不仅冷却速度和冷却均匀度均不理想,而且无法实现精确的阶段加热效果,为了更好地实施本实施例所要求的阶段式加热控制,请参见图5、图6、图7和图10所示,本实施例还进一步提出了一种密封膜片的成型设备3,包括用于限位压合密封膜片胚体(本实施例的密封膜片胚体为呈叠放状态的橡胶膜片本体10以及涂装有热固化中间预热涂层的金属加强环片20)的上金属压模31和下金属导热模芯32;下金属导热模芯32的下端部安装有半导体制冷片组件,半导体制冷片组件包括半导体制冷片41和散热基座42;具体优选地,本实施例采用的半导体制冷片41具体选用来自marlow industries, inc.生产的双层型半导体制冷片,其相关性能特征曲线请参见图11所示;当然也可以采用具有类似效果的半导体制冷片;在本实施方式中,半导体制冷片41与外部电源电连接,且其上端面、下端面分别与下金属导热模芯32、散热基座42导热接触配合,其中,当密封膜片胚体需要加热进行硫化时,半导体制冷片41的上端面处于制热状态(即为制热面),其下端面处于制冷状态;当密封膜片胚体完成热硫化后需要冷却时,半导体制冷片41的上端面处于制冷状态,其下端面处于制热状态(即为制热面),实现对密封膜片胚体的二次加热硫化成型和冷却;优选地,在本实施方式中,半导体制冷片41预先输入有密封膜片胚体进行加热硫化和冷却所需的温度曲线指令,该温度曲线指令根据阶段式加热控制指令来形成,在实际工作时,半导体制冷片41根据温度曲线指令进行工作,由于半导体制冷片41的制热/制冷原理为本领域技术人员的公知常识,本实施例对其本身没有特别创新之处,因此本实施例不再具体展开说明;请进一步参见图9所示,在本实施方式中,下金属导热模芯32的内部通过插装方式设有与半导体制冷片41通信连接的导热模芯温度传感器33,导热模芯温度传感器33用于实时检测下金属导热模芯温度;半导体制冷片41基于获取的下金属导热模芯温度信号来调节控制其自身的制热状态和/或制冷状态;优选地,为了实现半导体制冷片技术在密封膜片成型领域的良好安装实施应用,在本实施方式中,下金属导热模芯32的外周通过隔热安装框体34与散热基座42通过锁紧螺钉安装连接为一体,同时在加热硫化时,上金属压模31与下金属导热模芯32通过锁紧螺钉锁紧为一体,确保对密封膜片1的压合效果;具体优选地,在本实施方式中,隔热安装框体34的材质选用聚甲醛;半导体制冷片41的上端面和下端面分别涂覆有导热胶层(图未示出),不仅实现了便捷的安装功能,同时还实现了所需的隔热安装以及所需的导热效果。

24.优选地,为了进一步利于散热效果,在本实施方式中,散热基座42整体采用一体铸铝件,具体包括与半导体制冷片41的下端面导热接触的散热基座体42a,散热基座体42a的下端设有若干向下方延伸的导热片42b,且导热片42b的下端面设有导流风叶盘42c,导流风叶盘42c与散热基座体42a固定安装为一体;进一步具体优选地,在本实施方式中,导流风叶盘42c的内周设有用于驱动导流风叶42d旋转的驱动电机(图未示出)以及用于实时检测温

度的散热基座温度传感器(图未示出),驱动电机基于散热基座温度传感器传输的散热基座温度信号来选择是否需要驱动导流风叶42d旋转。

25.优选地,在完成密封膜片1的成型后,为了利于对模腔的快速便捷脱模效果,在本实施方式中,下金属导热模芯32设有若干利于快速脱模的弹性复位安装组件,其中,弹性复位安装组件包括套接在安装柱36a上的复位弹簧36b,安装柱36a限位插装在位于下金属导热模芯32外周的限位槽内,当上金属压模31和下金属导热模芯32之间处于压合锁紧状态时,复位弹簧36b处于压缩状态,当上金属压模31和下金属导热模芯32之间不再处于压合锁紧状态,复位弹簧36b通过复位顶起完成加热硫化成型的密封膜片1,确保下金属压模32与密封膜片1之间实现快速脱模效果;位优选地,为了确保半导体制冷片41应用作为热硫化设备的主体加热结构时的安装使用寿命,在本实施方式中,于各限位槽槽底下方的下金属导热模芯32套设有环状导热金属垫35,避免安装柱36a和复位弹簧36b对半导体制冷片41的直接压力接触而导致半导体制冷片41损坏。

26.请进一步结合参见图8所示,优选地,在本实施方式中,上金属压模31还设有与外部抽吸源(图未示出)连通的抽吸通道37,在加热硫化时对模腔内部抽真空,实现真空压合效果,同时在脱模时对上金属压模31进行吸合限位,确保上金属压模31与密封膜片1之间实现快速脱模效果。

27.由于常规的半导体制冷片41通常应用于具有精密加热和冷却需求的设备中,用于完成单独的加热工序或冷却工序,目前被较广泛地应用在医疗器械领域中,很少应用作为实现对生产大批量产品的模具设备,更没有应用作为密封膜片的加热硫化成型设备的在先案例,这主要在于半导体制冷片41没有在先安装应用案例,而且由于半导体制冷片41作为精密元件,本领域技术人员难以从现有技术中得到技术动机或技术启示想到将其与加热硫化成型模具进行组合安装,也无法意料到半导体制冷片41应用于加热硫化成型模具后所能实现的技术效果。本实施例创造性提出将半导体制冷片41与上金属压模31、下金属导热模芯32进行组合安装后,惊喜地发现:当处于热硫化状态时,可以使得半导体制冷片41的制热面与下金属导热模芯32导热接触,进而实现对位于模腔内的橡胶膜片本体10以及涂装有热固化中间预热涂层的金属加强环片20的高效加热硫化,且嵌合力稳固且长久有效,在完成加热硫化成型后,可直接通过对半导体制冷片41的电源正负极输入进行控制切换,进而使得制热面快速切换成为制冷面,进而实现对成型后的密封膜片1的快速冷却效果(通常3

‑

5分钟即可完成冷却);而且本技术人还发现,本实施例创造性地应用了半导体制冷片41实现阶段式加热以及快速冷却,使得温度控制过程精密可靠且稳定,进一步有利于本实施例提出的耐久性密封膜片1的成型质量,同时明显提升了耐久性密封膜片1的成型效率,有力提升了橡胶密封膜片的技术水平和工艺成型水平。

28.需要说明的是,本实施例提出的成型设备不仅可以应用于本实施例以上所述耐久性密封膜片的二次热硫化成型制备,而且也可以用于具有其他结构的密封膜片,例如可以具用应用于橡胶膜片本体的成型制备(具体用于实现对本实施例中橡胶膜原料片的初级热硫化),本实施例提出的成型设备对其没有特别限制。

29.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权

利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

30.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包括一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。