1.本发明涉及工程机械领域,具体涉及一种混凝土输送管及制备方法和混凝土泵车。

背景技术:

2.混凝土输送管是泵车等混凝土泵送设备将混凝土泵送至目的地的管路。在使用过程中,除泵送压力大外,输送的介质—混凝土本身也十分复杂,常含有大颗粒硬质带尖角骨料。故混凝土输送管除了具有优质的耐磨性能外,还需具备一定耐冲击的能力。

3.现阶段,市场上主流的混凝土输送管为双层输送管,结构与工艺简单,易实现大批量生产。其中管件结构由外管、内管及两端法兰的组成。外管通常采用韧性好的碳钢管,用于承担泵送过程中压力。内管则通常采用中高碳钢或高碳低合金钢,经感应淬火实现内管完全淬透,后硬度高达65hrc,用于抵御混凝土输送过程中的冲刷。

4.内外管分别经卷管焊接成型后,再通过复合工艺实现内外管的紧密贴合,但这种贴合为机械复合,在混凝土输送管使用后期,内管高硬度的耐磨材料逐渐变薄,经混凝土高压泵送,易产生裂纹而掉块,导致输送管有效耐磨层厚度降低,混凝土输送管使用寿命与预期寿命相比大幅下降;此外,由于法兰焊接过程中会产生大量的热量,会使法兰焊接区域内管硬度下降,导致该区域内管耐磨性能下降,在管口位置率先磨穿,也会使输送管实际使用寿命较预期使用寿命大幅下降。

5.cn204042219u公开了一种双金属机械复合混凝土输送管。在内层管、外层管之间涂有内外层钢管紧密粘合的高温胶,或用局部压焊、钎焊方式使内能管、外层管紧密结合在一起,外层管与内层管之间采用机械复合,内层管经感应加热淬火处理,再在两端分别焊上法兰并装配耐磨环,制成双金属机械复合混凝土输送管。但是该发明并未公布高温胶的具体组成,且常用的高温胶的热膨胀系数与钢材和钎焊不同,导致高温胶、钎焊与内外管壁出现撕裂,起不到粘粘的作用,仍会导致使用后期的耐磨材料的掉块。

技术实现要素:

6.本发明的目的是为了克服现有技术存在的混凝土输送管内管易开裂掉块和法兰焊缝位置内管硬度低的问题,提供一种混凝土输送管及制备方法和混凝土泵车。

7.为了实现上述目的,本发明第一方面提供了一种混凝土输送管,该混凝土输送管包括内管、中间层、外管和法兰,其中,所述中间层设置于内管和外管之间且所述中间层由纤维复合材料经固化得到;其中,所述纤维复合材料包括环氧树脂、纤维聚合物、固化剂和任选的改性剂,所述环氧树脂、纤维聚合物、固化剂和改性剂的质量比为100:35

‑

70:30

‑

70:0

‑

40。

8.本发明第二方面提供了一种制备混凝土输送管的方法,该方法包括:使纤维复合材料包裹内管外壁,然后置于外管中,经机械复合后进行法兰焊接和涂装处理;其中,所述纤维复合材料包括环氧树脂、纤维聚合物、固化剂和任选的改性剂,所述环氧树脂、纤维聚

合物、固化剂和改性剂的质量比为100:35

‑

70:30

‑

70:0

‑

40。

9.本发明第三方面提供了一种混凝土泵车,该混凝土泵车包括上述所述混凝土输送管。

10.通过上述技术方案,本发明取得了以下有益效果:

11.(1)采用本发明的纤维复合材料作为中间层,可降低混凝土输送管的中间层的脆性,提高内管和外管的粘结性能,增强内管的抗冲击韧性。

12.(2)采用本发明的方法制备混凝土输送管,可以提高混凝土输送管的耐磨性能,还可避免焊接区域内管硬度降低,提高输送管使用寿命。

13.(3)本发明先对内管进行淬火再包裹纤维复合材料,可增强纤维复合材料的粘结性,避免内管材料开裂和掉块,从而提高混凝土输送管的使用寿命。

14.(4)通常法兰焊接完成后进行涂装处理(120

‑

200℃保温0.5

‑

4h),而本发明的纤维复合材料正好可以在该处理条件下实现纤维材料的固化,因此不必为纤维的固化再增加新的工序,并且本发明的内管和外管的回火条件也与该处理条件重合。也就是说,在涂装的同时还可以实现纤维复合材料的固化和回火处理,相当于将三个工序合并为一个工序。即本发明采用涂装处理的方式实现了纤维复合材料的固化,内管的回火处理及外管表面涂料的烘干,缩短了混凝土输送管的加工时间,精简了制备工序,提高生产效率,降低生产成本。

附图说明

15.图1是本发明的混凝土输送管的结构剖面图。

16.附图标记说明

17.1法兰

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2耐磨环

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3中间层

18.4外管

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5内管

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6法兰焊缝区域

具体实施方式

19.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

20.本发明的发明人发现在内管和外管之间增加纤维复合材料具有以下作用:(1)可以增加内管与外管之间的粘结性,防止内管在工作过程中因脆性开裂而产生的脱落现象,造成早期失效;(2)可以增强内管和外管的承压能力,在管件磨损失效最后阶段,防止外管大面积爆裂而造成混凝土大量喷出,降低安全隐患;(3)防止机械复合后内外层之间产生间隙,起到填充间隙作用;(4)在法兰焊缝处产生热量阻隔作用,避免在法兰焊接过程中因热传递而导致内管的硬度下降。

21.本发明第一方面提供了一种混凝土输送管,该混凝土输送管包括内管、中间层、外管和法兰,其中,所述中间层设置于内管和外管之间且所述中间层由纤维复合材料经固化得到;其中,所述纤维复合材料包括环氧树脂、纤维聚合物、固化剂和任选的改性剂,所述环氧树脂、纤维聚合物、固化剂和改性剂的质量比为100:35

‑

70:30

‑

70:0

‑

40。如图1所示,本发明的混凝土输送管从内到外依次包括内管5、中间层3、外管4、耐磨环2和法兰1,还包括法兰

1与外管4之间的法兰焊缝区域6;其中,内管5和外管4通过中间层3胶连。

22.根据本发明,为了进一步提高纤维复合材料的粘结性,优选地,所述环氧树脂、纤维聚合物、固化剂和改性剂的质量比为100:50

‑

60:40

‑

60:10

‑

30。将所述环氧树脂、纤维聚合物、固化剂和改性剂的质量比限定在上述范围内不仅能够提高纤维复合材料的粘结性,还可以使纤维材料的固化条件与涂装条件一致,简化工序,降低生产成本。

23.根据本发明,所述环氧树脂的种类并没有特别的限定,优选地,所述环氧树脂为双酚a型环氧树脂;进一步优选地,所述环氧树脂的环氧值为0.2

‑

0.5eq/100g。

24.根据本发明,所述纤维聚合物的种类并没有特别的限定,优选地,所述纤维聚合物为聚丙烯腈基碳纤维,所述聚丙烯腈基碳纤维的拉伸强度为400

‑

650kgf/mm2,进一步优选地,所述聚丙烯腈基碳纤维的牌号为t700(拉伸强度为500kgf/mm2)和/或t800(拉伸强度为600kgf/mm2),其中,所述牌号t700和t800均为日本东丽公司牌号。

25.根据本发明,所述固化剂的种类并没有特别的限定,优选地,所述固化剂为酸酐固化剂,更优选地,所述固化剂为聚癸二酸酐、环戊四酸二酐和桐油酸酐中的至少一种。进一步优选地,所述聚癸二酸酐的重均分子量为3000

‑

7500g/mol。

26.根据本发明,所述改性剂的种类并没有特别的限定,优选地,所述改性剂为聚酰胺树脂、聚乙烯醇缩丁醛和丁腈橡胶中的至少一种。进一步优选地,所述聚酰胺树脂的重均分子量为15000

‑

25000g/mol;所述聚乙烯醇缩丁醛的重均分子量为35000

‑

45000g/mol;所述丁腈橡胶的重均分子量为650000

‑

750000g/mol。

27.根据本发明,所述外管为本领域常用的材料制备成的外管,优选地,所述外管为低碳合金无缝管和/或低碳合金焊管。

28.根据本发明,所述内管为本领域常用的材料制备成的内管,优选地,所述内管为中高碳钢无缝管、高铬铸铁无缝管和中高碳钢焊管中的一种。

29.根据本发明,所述法兰为本领域常用的材料制备成的法兰,优选地,所述法兰为低碳钢法兰。

30.根据本发明,优选地,所述混凝土输送管还包括耐磨环。

31.根据本发明,所述耐磨环为本领域常用的材料制备成的耐磨环,优选地,所述耐磨环为高铬铸铁耐磨环和/或高碳钢耐磨环。

32.本发明第二方面提供了一种制备混凝土输送管的方法,该方法包括:使纤维复合材料包裹内管外壁,然后置于外管中,经机械复合后进行法兰焊接和涂装处理;其中,所述纤维复合材料包括环氧树脂、纤维聚合物、固化剂和任选的改性剂,所述环氧树脂、纤维聚合物、固化剂和改性剂的质量比为100:35

‑

70:30

‑

70:0

‑

40。

33.所述环氧树脂、纤维聚合物、固化剂和改性剂与上述相同,在此不再重复叙述。

34.根据本发明,优选地,所述方法还包括对内管外壁和外管内壁进行预处理,以使预处理后内管外壁和外管内壁的表面粗糙度为1.5

‑

4.5μm。将表面粗糙度限定在上述范围内可以增加纤维复合材料与内管和外管之间的结合力。

35.根据本发明,优选地,所述预处理的方式为喷丸处理、抛丸处理、喷砂处理中的至少一种。

36.根据本发明,优选地,所述喷丸处理的条件包括:喷丸压力为0.3

‑

0.8mpa;钢丸平均直径为30

‑

80目;时间为15

‑

45min。

37.根据本发明,优选地,所述方法还包括在预处理之前对内管进行淬火处理使内管的硬度达到62

‑

67hrc。

38.根据本发明,优选地,内管的材质为高铬铸铁时,淬火工艺为950

‑

1020℃保温3

‑

8h,随后风冷或空冷。

39.根据本发明,优选地,内管的材质为中高碳钢时,淬火工艺为810

‑

900℃保温3

‑

8h,随后水冷或油冷。

40.根据本发明,所述法兰焊接的方式可以为本领域常规焊接方式,优选地,所述法兰焊接的方式为氩气气保焊。

41.根据本发明,所述纤维复合材料的厚度可以在较宽的范围进行选择,为了提高纤维复合材料的粘结性,优选地,所述纤维复合材料的厚度为0.5

‑

2mm。

42.根据本发明,所述机械复合的方式并没有特别的限定,优选地,所述机械复合的方式为冷拔、旋压和钎焊中的一种;进一步优选地,所述冷拔为缩径冷拔,冷拔的速度为1

‑

6m/s。在进行机械复合的过程中,随着外管缩径,会有部分环氧树脂、固化剂和改性剂挤出,使内管、中间层和外管之间的结合更加紧密。

43.根据本发明,优选地,所述涂装处理的条件包括:涂装温度为120

‑

200℃,涂装时间为0.5

‑

4h,冷却至40℃以下。将涂装处理限定在上述范围内,不仅可以实现纤维复合材料的固化,还可以实现内管的回火处理,同时还可以烘干外管、法兰和耐磨环表面的涂料,减少工艺步骤,降低能耗。所述涂装处理完成后自然冷却至室温(15

‑

40℃),即制得本发明的混凝土输送管。

44.根据本发明,所述外管为本领域常用的材料制备成的外管,优选地,所述外管为低碳合金无缝管和/或低碳合金焊管。

45.根据本发明,所述内管为本领域常用的材料制备成的内管,优选地,所述内管为中高碳钢无缝管、高铬铸铁无缝管和中高碳钢焊管中的一种。

46.根据本发明,所述法兰为本领域常用的材料制备成的法兰,优选地,所述法兰为低碳钢法兰。

47.根据本发明,优选地,所述混凝土输送管还包括耐磨环。

48.根据本发明,所述耐磨环为本领域常用的材料制备成的耐磨环,优选地,所述耐磨环为高铬铸铁耐磨环和/或高碳钢耐磨环。

49.本发明第三方面提供了一种混凝土泵车,该混凝土泵车包括上述所述混凝土输送管。

50.以下将通过实施例对本发明进行详细描述。以下实施例中,

51.外管为q345无缝钢管;

52.内管为cr24高铬铸铁无缝管;

53.两端法兰的材质为q345低碳钢;

54.耐磨环的材质为cr26高铬铸铁;

55.聚癸二酸酐的重均分子量为5100g/mol;

56.聚酰胺树脂的重均分子量为20000g/mol;

57.聚乙烯醇缩丁醛的重均分子量为39000g/mol。

58.实施例1

59.本实施例用来说明混凝土输送管的制备

60.纤维复合材料的组成包括:100重量份的双酚a型环氧树脂(环氧值为0.4eq/100g),55重量份的聚丙烯腈基碳纤维(牌号t700),40重量份的固化剂(聚癸二酸酐)、15重量份的改性剂(聚酰胺树脂)。

61.首先对内管进行淬火处理(980℃保温4h,随后出炉风冷),使内管硬度为65hrc,然后对内管外壁和外管内壁进行喷丸处理(喷丸压力为0.73mpa;钢丸平均直径为50目;时间为25min),使内管外壁和外管内壁的表面粗糙度为2.7μm。然后在内管外壁均匀的铺覆纤维复合材料,铺覆的厚度为1mm,再将铺覆纤维复合材料的内管置于外管中,再通过冷拔(冷拔速度4m/s)使内管和外管进行机械复合。然后通过液压装配在外管的两端装配法兰和耐磨环,再将法兰通过氩气气保焊焊接在外管外壁上。再进行涂装处理,涂装处理条件包括:在150℃下保温1h,自然冷却至40℃以下即制得混凝土输送管。最终纤维复合材料固化成连接内管外壁和外管内壁的中间层。

62.实施例2

63.本实施例用来说明混凝土输送管的制备

64.纤维复合材料的组成包括:100重量份的双酚a型环氧树脂(环氧值为0.3eq/100g),50重量份的聚丙烯腈基碳纤维(牌号t700),50重量份的固化剂(聚癸二酸酐)、10重量份的改性剂(聚酰胺树脂)。

65.首先对内管进行淬火处理(950℃保温5h,随后空冷),使内管硬度为62hrc,然后对内管外壁和外管内壁进行喷丸处理(喷丸压力为0.67mpa;钢丸平均直径为80目;时间为25min),使内管外壁和外管内壁的表面粗糙度为2μm。然后在内管外壁均匀的铺覆纤维复合材料,铺覆的厚度为0.5mm,再将铺覆纤维复合材料的内管置于外管中,再通过冷拔(冷拔速度6m/s)使内管和外管进行机械复合。然后通过液压装配在外管的两端装配法兰和耐磨环,再将法兰焊接在外管外壁上。再进行涂装处理,涂装处理的条件包括:在120℃下保温4h,自然冷却至40℃以下即制得混凝土输送管。最终纤维复合材料固化成连接内管外壁和外管内壁的中间层。

66.实施例3

67.本实施例用来说明混凝土输送管的制备

68.纤维复合材料的组成包括:100重量份的双酚a型环氧树脂(环氧值为0.5eq/100g),60重量份的聚丙烯腈基碳纤维(牌号t700),60重量份的固化剂(聚癸二酸酐)、30重量份的改性剂(聚酰胺树脂)。

69.首先对内管进行淬火处理(1020℃保温3h,随后风冷),使内管硬度为67hrc,然后对内管外壁和外管内壁进行喷丸处理(喷丸压力为0.77mpa;钢丸平均直径为80目;时间为25min),使内管外壁和外管内壁的表面粗糙度为3.5μm。然后在内管外壁均匀的铺覆纤维复合材料,铺覆的厚度为2mm,再将铺覆纤维复合材料的内管置于外管中,再通过冷拔(冷拔速度1m/s)使内管和外管进行机械复合。然后通过液压装配在外管的两端装配法兰和耐磨环,再将法兰焊接在外管外壁上。再进行涂装处理,涂装处理的条件包括:在200℃下保温0.5h,自然冷却至40℃以下即制得混凝土输送管。最终纤维复合材料固化成连接内管外壁和外管内壁的中间层。

70.实施例4

71.按照实施例1的方法进行混凝土输送管的制备,不同的是,纤维复合材料的组成包括:100重量份的双酚a型环氧树脂(环氧值为0.2eq/100g),35重量份的聚丙烯腈基碳纤维(牌号t700),30重量份的固化剂(环戊四酸二酐),使内管外壁和外管内壁的表面粗糙度为1.5μm。

72.实施例5

73.按照实施例1的方法进行混凝土输送管的制备,不同的是,纤维复合材料的组成包括:100重量份的双酚a型环氧树脂(环氧值为0.4eq/100g),70重量份的聚丙烯腈基碳纤维(牌号t700),70重量份的固化剂(环戊四酸二酐)、40重量份的改性剂(聚乙烯醇缩丁醛),使内管外壁和外管内壁的表面粗糙度为4.5μm。

74.实施例6

75.按照实施例1的方法进行混凝土输送管的制备,不同的是,聚丙烯腈基碳纤维牌号为t300。

76.实施例7

77.按照实施例1的方法进行混凝土输送管的制备,不同的是,双酚a型环氧树脂的环氧值为0.7eq/100g。

78.实施例8

79.按照实施例1的方法进行混凝土输送管的制备,不同的是,固化剂为二乙胺基丙胺。

80.实施例9

81.按照实施例1的方法进行混凝土输送管的制备,不同的是,使内管外壁和外管内壁的表面粗糙度为0.7μm。

82.实施例10

83.按照实施例1的方法进行混凝土输送管的制备,不同的是,涂装处理的条件包括:在400℃下保温1h,自然冷却至40℃以下即制得混凝土输送管。

84.实施例11

85.按照实施例1的方法进行混凝土输送管的制备,不同的是,将“内管为高铬铸铁无缝管”替换成“内管为65mn焊管”。

86.对比例1

87.按照实施例1的方法进行混凝土输送管的制备,不同的是,内管外壁不进行纤维复合材料铺覆。

88.对比例2

89.按照实施例1的方法进行混凝土输送管的制备,不同的是,聚丙烯腈基碳纤维的用量为15重量份。

90.对比例3

91.按照实施例1的方法进行混凝土输送管的制备,不同的是,聚丙烯腈基碳纤维的用量为100重量份。

92.对比例4

93.按照实施例1的方法进行混凝土输送管的制备,不同的是,固化剂(聚癸二酸酐)的用量为100重量份的、改性剂(聚酰胺树脂)的用量为60重量份的。

94.测试例1

95.将上述实施例和对比例制备的混凝土输送管进行性能测试,结果如表1所示。

96.中间层粘结强度测试

97.采用gbt2790

‑

1995的标准进行测试。

98.使用寿命

99.混凝土输送管的使用寿命以输送管从安装到失效(即输送管内管磨穿或开裂)之前泵送混凝土的体积计。其中,使用寿命单位的1万方=10000m3。

100.内管硬度测试

101.采用gbt230.1

‑

2004的标准进行测试。

102.法兰焊缝处内管硬度

103.采用gbt4342

‑

1991的标准进行测试。

104.失效形式

105.即输送管失效时磨穿或开裂部位的特征。

106.表1

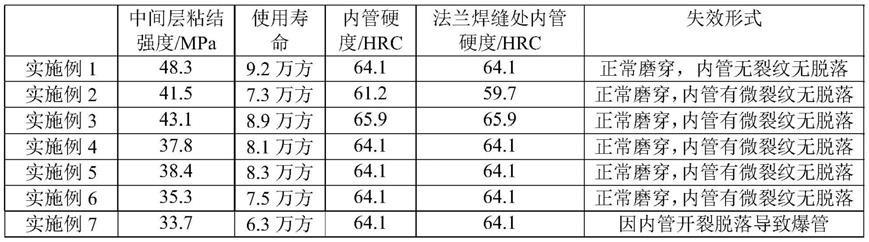

[0107][0108][0109]

通过表1的结果可以看出,采用本发明纤维复合材料不仅可以增强中间层的粘结强度,还可以延长输送管的使用寿命,并且避免了内管开裂脱落导致的爆管现象。

[0110]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。