1.本实用新型涉及一种塑钢板带,更确切的说是一种分层钢丝波纹塑钢板带复合管。

背景技术:

2.塑钢板带结构的螺旋缠绕排水管是市场上常用的一种产品和技术,这种管材的增强体一般是采用钢带。现有的塑钢板带缠绕后,相邻的塑钢板带之间往往不能较好的贴合,造成不能够很好地提高管材的自身强度。

技术实现要素:

3.本实用新型的目的是提供一种分层钢丝波纹塑钢板带复合管,能够通过基础板与二级增强装置相结合,能够在基础板缠绕到内模上后外侧增加一层加强板等构成的压紧层,从而提高管材的自身强度。

4.本实用新型为实现上述目的,通过以下技术方案实现:

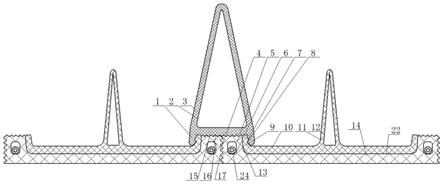

5.分层钢丝波纹塑钢板带复合管,包括带状的基础板,一根基础板螺旋缠绕成复合管,即管材或管体。确切地说,所述基础板是构成复合管的主体构件,复合管是由带状的基础板螺旋缠绕而成。螺旋缠绕的螺距等于基础板的宽度,同一根基础板确保螺旋缠绕时,相邻的基础板凸起部分拼接在一起。如图1所示,由横断面看,基础板的中部开设第四凹槽,基础板的两侧设置凸起,凸起的一侧设置配合面,凸起的另一侧设置弧形面,第四凹槽的内部安装二级增强装置,所述二级增强装置包括加强板,加强板与第四凹槽扣合,加强板的两侧具有翘起板,翘起板的一侧能够与弧形面贴合,加强板的上部连接加强凸棱,加强凸棱的内侧开设第三空腔。

6.为了进一步实现本实用新型的目的,还可以采用以下技术方案:所述凸起的内部开设第二空腔。

7.所述基础板的凸起能够与相邻基础板的凸起配合,相配合凸起一侧的配合面能够相互贴合,凸起的上部开设第五凹槽,第五凹槽的内部安装第一钢丝,相邻的凸起之间安装第二钢丝,第二钢丝位于凸起的上部,在相邻的两个凸起的上部和两个凸起之间设置胶料。

8.所述基础板上的凸起与相邻基础板上的凸起之间设置三级增强装置,所述三级增强装置包括对接带,对接带的内侧开设第一空腔,对接带的底部两侧均连接夹持板,夹持板的一侧开设第一凹槽,翘起板的一侧连接第一凸棱,第一凸棱能够与第一凹槽配合,配合面上设置波形面,相邻的配合面的波形面相互配合,凸起的上部连接数个第二凸棱,对接带的底部开设数个第二凹槽,第二凹槽能够与第二凸棱配合。

9.所述基础板内部埋设数个钢丝。

10.所述第二空腔内设有塑胶管,塑胶管的管壁内部设有金属支撑网,塑胶管的管腔内填充有粘性填充物。

11.所述基础板螺旋缠绕形成的复合管内设置内衬管,复合管两端外周壁设置法兰

盘,内衬管两端均设置折边,两折边均位于各自对应的法兰盘的端面上,内衬管一端的折边端面设置凸环,内衬管另一端的折边端面与凸环对应的位置设置环形凹槽。

12.本实用新型的优点在于:本实用新型通过基础板与二级增强装置相结合,能够在基础板缠绕后外侧增加一层加强板等构成的压紧层,从而提高管材的自身强度。加强凸棱的长度方向垂直于加强板,能够提高加强板的整体强度,进一步提高管材的自身强度。本实用新型的的凸起与相邻的凸起之间通过配合面相配合,扩大了相邻凸起之间的配合面积,从而提高了相邻凸起配合的紧密程度,更进一步提高了管材的自身强度。

附图说明

13.附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。在附图中:

14.图1为本实用新型所述同一根基础板螺旋缠绕后,其相邻部分拼接的横断面的局部放大图,图中所示有二级增强装置和三级增强装置;

15.图2为本实用新型所述同一根基础板螺旋缠绕后,其相邻部分拼接的横断面的局部放大图,图中所示在相邻的两个凸起的上部和两个凸起之间设置胶料;

16.图3为本技术所述同一根基础板螺旋缠绕成管材的结构示意图;

17.图4为本技术的生产系统结构示意图;

18.图5为本技术生产系统中的转动夹具的结构示意图,用于在同一根基础板螺旋缠绕时,将相邻的两处基础板的凸起合拢在一起;

19.图6为本实用新型所述塑胶管的横截面结构示意图;

20.图7为本实用新型所述复合管内部设置内衬管的结构示意图。

具体实施方式

21.以下结合附图对本实用新型的优选实施例进行说明。

22.实施例1:

23.分层钢丝波纹塑钢板带复合管,如图1

‑

图7所示,包括带状的基础板14,基础板14螺旋缠绕成复合管,即管材或管体。如图1所示,由横断面看,基础板14的中部开设第四凹槽22,基础板14的两侧设置凸起5,凸起5的一侧设置配合面4,凸起5的另一侧设置弧形面13,第四凹槽22的内部安装二级增强装置,所述二级增强装置包括加强板10,加强板10与第四凹槽22扣合,加强板10的两侧具有翘起板9,翘起板9的一侧能够与弧形面13贴合,加强板10的上部连接加强凸棱11,加强凸棱11的内侧开设第三空腔12。

24.本实用新型通过基础板14与二级增强装置相结合,能够在基础板14缠绕到内模上之后,在基础板形成的管体外侧增加一层加强板10等构成的压紧层,提高管材自身强度。加强凸棱11的长度方向垂直于加强板10,能够提高加强板10的整体强度,从而进一步提高管材的自身强度。本实用新型的凸起5与相邻的凸起5之间通过配合面4相配合,扩大了相邻凸起5之间的配合面积,从而提高了相邻凸起5配合的紧密程度,更进一步提高了管材自身强度。

25.适用范围具体实施的选材和可行性分析:我们实际制作的样品以说明书附图作为图纸,按照说明书附图中各个部件的比例和配合方式实施,所述的连接为强力胶黏剂连接

焊接铆接法兰连接一体成型式连接等常用的连接方式,实际制作时可以根据实际连接强度需要无需创造性的选择对应的连接方式连接点的厚度和强度。本技术在使用时,需要通过挤出机挤出后螺旋缠绕成图3所示的管状结构。

26.实施例2:

27.分层钢丝波纹塑钢板带复合管,如图1

‑

图7所示,包括基础板14,基础板14的中部开设第四凹槽22,基础板14的两侧设置凸起5,凸起5的一侧设置配合面4,凸起5的另一侧设置弧形面13,第四凹槽22的内部安装二级增强装置,所述二级增强装置包括加强板10,加强板10与第四凹槽22扣合,加强板10的两侧具有翘起板9,翘起板9的一侧能够与弧形面13贴合,加强板10的上部连接加强凸棱11,加强凸棱11的内侧开设第三空腔12。所述凸起5的内部开设第二空腔6。

28.本实用新型凸起5的内部开设第二空腔6能够在节省材料的基础上不降低管材强度。

29.所述基础板14的凸起5能够与相邻基础板14的凸起5配合,相配合凸起5一侧的配合面4能够相互贴合,凸起5的上部开设第五凹槽18,第五凹槽18的内部安装第一钢丝19,相邻的凸起5之间安装第二钢丝20,第二钢丝20位于凸起5的上部,凸起5的上部和两个凸起5之间设置胶料21。

30.本实用新型的胶料21、第一钢丝19、第二钢丝20相结合,能够提高两个凸起5之间的配合强度,同时第一钢丝19、第二钢丝20相配合能够提高凸起5外沿的抗拉伸强度。

31.实施例3:

32.分层钢丝波纹塑钢板带复合管,如图1

‑

图7所示,包括基础板14,基础板14的中部开设第四凹槽22,基础板14的两侧设置凸起5,凸起5的一侧设置配合面4,凸起5的另一侧设置弧形面13,第四凹槽22的内部安装二级增强装置,所述二级增强装置包括加强板10,加强板10与第四凹槽22扣合,加强板10的两侧具有翘起板9,翘起板9的一侧能够与弧形面13贴合,加强板10的上部连接加强凸棱11,加强凸棱11的内侧开设第三空腔12。所述基础板14上的凸起5与相邻基础板14上的凸起5之间设置三级增强装置,所述三级增强装置包括对接带3,对接带3的内侧开设第一空腔2,对接带3的底部两侧均连接夹持板1,夹持板1的一侧开设第一凹槽8,翘起板9的一侧连接第一凸棱7,第一凸棱7能够与第一凹槽8配合,配合面4上设置波形面17,相邻的配合面4的波形面17相互配合,凸起5的上部连接数个第二凸棱16,对接带3的底部开设数个第二凹槽15,第二凹槽15能够与第二凸棱16配合。

33.本实用新型的第二凹槽15与第二凸棱16配合,能够提高对接带3与凸起5的配合强度。相邻的配合面4的波形面17相互配合能够提高两个凸起5之间的配合强度。本实用新型的第一凸棱7与第一凹槽8配合能够提高夹持板1与加强板10的配合强度。本实用新型的三级增强装置能够提高相邻的凸起5之间的配合强度,从而提高管材自身的强度。三级增强装置能够将基础板14、二级增强装置连为一个整体,提高本技术整体的强度。

34.实施例4:

35.分层钢丝波纹塑钢板带复合管,如图1

‑

图7所示,包括基础板14,基础板14的中部开设第四凹槽22,基础板14的两侧设置凸起5,凸起5的一侧设置配合面4,凸起5的另一侧设置弧形面13,第四凹槽22的内部安装二级增强装置,所述二级增强装置包括加强板10,加强板10与第四凹槽22扣合,加强板10的两侧具有翘起板9,翘起板9的一侧能够与弧形面13贴

合,加强板10的上部连接加强凸棱11,加强凸棱11的内侧开设第三空腔12。所述基础板14内部埋设数个钢丝23。

36.本实用新型的钢丝23能够提高基础板14的抗拉强度和管材的环刚度。

37.实施例5:

38.分层钢丝波纹塑钢板带复合管,如图1

‑

图7所示,包括基础板14,基础板14的中部开设第四凹槽22,基础板14的两侧设置凸起5,凸起5的一侧设置配合面4,凸起5的另一侧设置弧形面13,第四凹槽22的内部安装二级增强装置,所述二级增强装置包括加强板10,加强板10与第四凹槽22扣合,加强板10的两侧具有翘起板9,翘起板9的一侧能够与弧形面13贴合,加强板10的上部连接加强凸棱11,加强凸棱11的内侧开设第三空腔12。所述凸起5的内部开设第二空腔6。所述第二空腔6内设有塑胶管24,塑胶管24的管壁内部设有金属支撑网25,塑胶管24的管腔内填充有粘性填充物26。

39.所述塑胶管24可在基础板14挤出成型时嵌入基础板14中,塑胶管24管壁中的金属支撑网25能够在塑胶管24弯曲时保证其内腔始终接近圆形,待基础板螺旋缠绕成复合管后,再从复合管两端位置的凸起5上分别加工与塑胶管24管腔相通的注浆口和出浆口,并通过注浆口向塑胶管24的管腔内加注粘性填充物26,该粘性填充物26可以是泥浆、粘性水溶液等,当粘性填充物26从复合管另一端的出浆口涌出时,将注浆口和出浆口分别使用各自的堵头封堵,此时塑胶管24的管腔内即充满粘性填充物26,粘性填充物26在第二空腔6内部形成螺旋状缠绕在复合管的管腔外部,当复合管内部有水流时,可缓解水流形成的管体共振,防止复合管长期工作在共振环境之中,避免管体接缝、管端连接处等部位在共振的作用下开裂,延长复合管的使用寿命。

40.实施例6:

41.包括带状的基础板14,基础板14螺旋缠绕成复合管,即管材,由横断面看,基础板14的中部开设第四凹槽22,基础板14的两侧设置凸起5,凸起5的一侧设置配合面4,凸起5的另一侧设置弧形面13,第四凹槽22的内部安装二级增强装置,所述二级增强装置包括加强板10,加强板10与第四凹槽22扣合,加强板10的两侧具有翘起板9,翘起板9的一侧能够与弧形面13贴合,加强板10的上部连接加强凸棱11,加强凸棱11的内侧开设第三空腔12。所述基础板14螺旋缠绕形成的复合管内设置内衬管27,复合管两端外周壁设置法兰盘31,内衬管27两端均设置折边28,两折边28均位于各自对应的法兰盘31的端面上,内衬管27一端的折边28端面设置凸环29,内衬管27另一端的折边28端面与凸环29对应的位置设置环形凹槽30。

42.所述内衬管27能够提升复合管内壁的耐磨及密封性能,复合管两端通过法兰盘与相邻复合管连接时,相邻内衬管的折边28会相互压紧并通过相互配合的凸环29和环形凹槽30起到防渗作用,上述结构可确保复合管深埋地下数年后仍然具有优异的防渗、防漏效果。

43.本专利亦采用塑钢板带结构和类似生产线,但加强体采用分层钢丝,结构采取波纹状,工艺上也有许多独到之处。钢丝的拉伸强度可达2000mpa,是钢带约300mpa的7倍,钢丝弹性模量为900gpa,为钢带200gpa的4.5倍,这两项指标直接关系到管材的承压能力和环刚度。产品轻便坚固,一体性强,市场前景广阔。

44.波纹塑钢板带由聚乙烯挤出机经特制模具挤出,注意已在波纹塑钢板带中铸入下层钢丝,实际钢丝数根据具体工程要求铸入,并且在此工序中没有铸入上层钢丝,只在加强

筋顶端留出浅槽,以备装入上层钢丝,同样浅槽数也是由具体工程要求确定。

45.因为钢丝拉伸强度强度和弹性模量巨大,且钢丝的断裂伸长率几乎为零,一旦同时铸入上下层钢丝,波纹塑钢板带就无法弯曲,不能螺旋缠绕形成管材了,所以在挤出波纹塑钢板带时不能同时铸入下层钢丝和上层钢丝。

46.然后将上述波纹塑钢板带送入管材成型机螺旋缠绕,在塑钢板带之间由小型挤出机挤出胶料,将相邻的两波纹塑钢板带粘牢,同时在加强筋顶端浅槽中加入上层钢丝,并再由一台小型挤出机挤出薄层聚乙烯将上层钢丝覆盖保护。

47.波纹塑钢板带之间的粘结是在波纹加强筋的最高处,这保证了有最大的粘结面积,以期管材粘结牢固。

48.光靠挤出胶料的温度将塑钢板带之间粘结还不够,必须要在塑钢板带之间施加压力才能真正使塑钢板带之间有最可靠的粘结。为此在在设备上加两级转动夹具将塑钢板带波纹加强筋夹紧,保证粘结可靠和管材的一体性。

49.基础板14为第一层塑钢板带,深色为成管后再缠绕的增强部分。

50.在上面的基础上,又加了一个对接带3,目的是将前两个塑钢板带缠绕粘结的部分加强,避免在管材内有压的情况下将结合部撕裂。

51.波纹塑钢板带由分层钢丝加强,两层钢丝之间有空间间隔和塑料支撑,两层钢丝分别铸入。

52.在波纹塑钢板带螺旋缠绕形成管材时,相邻板带之间在波纹加强筋最高处粘结,以求最大的粘结面积。

53.相邻波纹塑钢板带粘结时采用两级转动夹具给粘结面施加足够的压力,以保证粘结强度和管材的一体性。

54.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。