1.本实用新型涉及富氢水制备装置的技术领域,特别是涉及一种恒压阀及恒压装置。

背景技术:

2.目前,现有氢气与水混合主要有以下几种方式:1.无压力混合方式:开放容器内装入水后,通过产氢装置供应到水中氢气后在常压下自然溶解到水中进行混合。2.加压混合方式:密闭容器内装入水后,通过产氢装置供应到水中氢气后在一定压力下溶解到水中进行混合。3.文丘管及射流混合方式:通过向文丘管内供水的同时,旁路供应氢气进行溶氢。4.结合中空纤维膜溶氢方式:向中空纤维膜滤芯内供水和氢气,利用中空纤维膜的小孔及形成的一定压力进行氢气与水的混合溶氢。上述制备方式技术存在以下缺点:1.由于水中常压下的饱和溶氢量为1.6ppm,因此无法做到超饱和效果。2.加压混合方式在加压后可以产生超饱和效果,但是会因压力过高伴随风险,对混合容器的要求较高,并且每次只能取定量的水无法做到连续出水。3.文丘管及射流方式溶氢效率低下,在溶氢过程中浪费大量气体,要达到饱和效果需要大气量产氢设备供气,成本相对较高。4.中空纤维膜溶氢方式无法达到本技术的溶氢含量,并且供气设备成本也相对较高,并且中空纤维膜属于耗材需要定期更换。

技术实现要素:

3.针对现有技术中存在的技术问题,本实用新型的目的是:提供一种恒压阀和恒压装置,本实用新型可以提供一个恒压环境,实现连续制造超饱和浓度富氢水,可以大幅度降低制造富氢水成本。

4.为了达到上述目的,本实用新型采用如下技术方案:

5.一种恒压阀,包括管体,均安装在所述管体内的弹簧、活塞、定位件;所述管体的内壁上设有具有卸压口的限位座,所述弹簧夹持在所述定位件与所述活塞之间,所述活塞在密封位置和卸压位置之间切换;当所述活塞位于所述密封位置时,所述活塞抵靠在限位座上并堵塞所述限位座的卸压口;当所述活塞位于所述卸压位置时,所述活塞打开所述限位座的卸压口。

6.进一步的是,所述活塞具有依次连接的限位部和密封部;所述密封部上套设有密封环,所述限位部位于所述限位座和所述定位件之间并抵靠在所述限位座上,所述密封部穿过所述卸压口,所述密封环抵靠在所述限位座或所述卸压口的边缘上。

7.进一步的是,所述限位部和所述密封部均呈圆柱状,所述限位部的端面和所述密封部的端面固定连接,所述限位部的直径大于所述密封部的直径,所述密封部的圆周侧面上环设有安装槽,所述密封环安装在所述安装槽内。

8.进一步的是,所述活塞上固设有滑杆;所述定位件上设有用于所述滑杆插入的杆孔,所述弹簧套设在所述滑杆上。

9.进一步的是,所述管体的内壁上设有内螺纹,所述定位件具有第一侧面和设有外螺纹的第一连接面,所述定位件与所述管体螺纹连接,所述定位件的第一侧面与所述管体的内壁之间具有间隙。

10.进一步的是,所述定位件呈方板状,所述杆孔位于定位件的中央区域。

11.进一步的是,所述管体的外圆周侧面上设有外螺纹。

12.进一步的是,所述管体的外圆周侧面还设有六角块。

13.一种恒压装置,包括上述的恒压阀和具有腔体的承压仓;所述承压仓具有均与所述腔体连通的进液口、进气口,以及调压口;所述管体具有第一端和用于连接在所述调压口处的第二端,所述定位件、所述弹簧以及所述限位座沿着所述第一端至所述第二端的方向依次排列。

14.进一步的是,所述管体的第二端与所述承压仓螺纹连接,所述进液口处安装有雾化器。

15.本实用新型与现有技术相比,其有益效果在于:本技术的恒压阀的安装在制备富氢水的承压仓上,当制备富氢水的承压仓内压力过大的时候,恒压阀的活塞自动打开,承压仓内的富氢水可以从恒压阀自动流出。当卸压完成之后恒压阀的活塞自动关闭。恒压阀可以自动调压,使得承压仓内的压力处于恒定状态,保证了制备富氢水的质量。本恒压装置可以连续产生超饱和浓度的富氢水(3.0ppm以上),恒压装置的承压仓在恒压条件下,通过雾化器的雾化喷洒可以实现连续制造超饱和浓度富氢水,本恒压装置溶氢效率高,每次消耗较少氢气量即可实现高浓度溶氢,实现通入少量气体即可实现制备超饱和浓度的富氢水,可以解决超饱和浓度的富氢水制备设备成本居高不下的问题。

附图说明

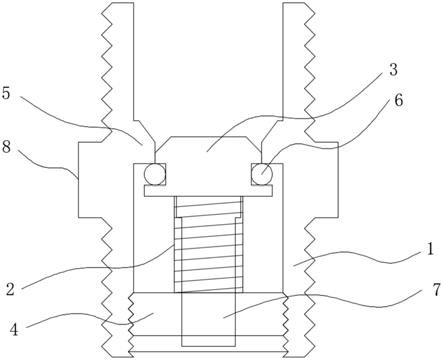

16.图1是第一种恒压阀的剖视图。

17.图2是第二种恒压阀的剖视图

18.图3是活塞和滑杆的结构示意。

19.图4是管体的剖视图。

20.图5是定位件的结构示意图。

21.图6是管体的结构示意图。

22.图7是恒压装置的结构示意图。

23.图中,1为管体,2为弹簧,3为活塞,4为定位件,5为限位座,6为密封环,7为滑杆,8为六角块,9为承压仓,10为雾化器,31为限位部,32为密封部,33为安装槽,34为圆台部,41为杆孔,51为卸压口,71为定位块,91为进液口,92为进气口,93为腔体。

具体实施方式

24.下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

25.在实用新型的描述中,应当理解的是,实用新型中采用术语“第一”、“第二”等来描述各种信息,但这些信息不应限于这些术语,这些术语仅用来将同一类型的信息彼此区分开。例如,在不脱离实用新型范围的情况下,“第一”信息也可以被称为“第二”信息,类似的,

“

第二”信息也可以被称为“第一”信息。

26.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“连通”、“抵靠”、“抵接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

27.为叙述方便,现对下文所说的方位说明如下:下文所说的上下方向与图1本身的上下方向一致。

28.如图1至图3所示,本实施例提供一种恒压阀,包括管体1,均安装在管体1内的弹簧2、活塞3、定位件4;管体1的内壁上设有具有卸压口51的限位座5,弹簧2夹持在定位件4与活塞3之间,活塞3在密封位置和卸压位置之间切换;当活塞3位于密封位置时,活塞3抵靠在限位座5上并堵塞限位座5的卸压口51;当活塞3位于卸压位置时,活塞3打开限位座5的卸压口51。定位件4安装在管体1的内壁上并位于气体或液体流通方向的下游,卸压口51位于气体或液体流通方向的上游。上游的气体或液体压力较小的时候,由于弹簧2力的作用活塞3向上堵住卸压口51从而使得气体或者液体不能通过,上游的气体或液体压力大于弹簧2的作用力的时候,活塞3驱动弹簧2向下压缩,卸压口51打开,管体1的两端连通,气体或液体可以流通,完成卸压,保证管体1上游的气体或者液体在一定范围内,实现恒压。

29.具体的,在一个实施例中,管体1与限位座5一体成型,限位座5的上端面为倾斜面,倾斜面从上往下向卸压口51的中心倾斜,对气体和液体起到引流作用。

30.如图3所示,具体的,在一个实施例中,活塞3具有依次连接的限位部31和密封部32;密封部32用于堵住卸压口51,密封部32抵靠在限位座5的下端面上,密封部32与限位部31从上往下依次设置。密封部32上套设有密封环6,限位部31位于限位座5和定位件4之间滑动,密封部32可以穿进卸压口51。密封环6为橡胶圈,密封环6有两种密封方式,第一种如图1,密封环6抵靠在限位座5的下端面上且夹持在限位部31与限位座5之间。第二种如图2,密封环6随着密封部32进入卸压口51内并夹持密封部32和卸压口51的内壁之间。

31.具体的,在一个实施例中,限位部31和密封部32均呈圆柱状,限位部31的端面和密封部32的端面固定连接,限位部31的直径大于密封部32的直径,密封部32的直径等于或者略小于卸压口51的直径,密封部32的圆周侧面上环设有安装槽33,密封环6卡在安装槽33内,通过安装槽33的限位防止密封环6滑出。

32.具体的,在一个实施例中,活塞3还具有圆台部34,圆台部34的下端面与密封部32的上端面连接,圆台部34的下端面的直径与密封部32的上端面的直径相等,圆台部34上端面的直径小于圆台部34的下端面的直径,便于活塞3插入卸压口51。

33.具体的,在一个实施例中,限位部31、密封部32、圆台部34一体成型。

34.具体的,在一个实施例中,安装槽33位于限位部31与密封部32的连接处,限位部31与密封部32共同形成用于密封环6限位的安装槽33,安装槽33的上限面位于密封部32的圆周侧面上,安装槽33的下限面位于限位部31的端面上。

35.如图3和图5所示,具体的,在一个实施例中,活塞3上固设有滑杆7;定位件4上设有用于滑杆7插入的杆孔41,弹簧2套设在滑杆7上。

36.具体的,在一个实施例中,滑杆7与活塞3的限位部31一体成型。

37.具体的,在一个实施例中,滑杆7与活塞3的限位部31的连接处环设有限位块,限位块的直径与弹簧2内径相同,有效防止弹簧2径向移动。

38.具体的,在一个实施例中,杆孔41为圆孔,杆孔41也可以为方形孔,滑杆7为方形杆,可以防止活塞3发生转动。

39.具体的,在一个实施例中,滑杆7或者活塞3的限位部31上设有内部通道,内部通道的入口位于滑杆7的侧面或者限位部31的侧面,内部通道从上往下贯穿滑杆7,内部通道的入口位于滑杆7的下端面,从而能够加快气体或者液体的流通。

40.如图4所示,具体的,在一个实施例中,管体1的内壁上设有内螺纹,定位件4具有第一侧面和设有外螺纹的第一连接面,定位件4与管体1螺纹连接,定位件4的第一侧面与管体1的内壁之间具有间隙。间隙便于气体或者液体流出。定位件4与管体1的内壁螺纹连接。定位件4可拆卸式安装在管体1的内壁上,通过转动可以调节定位件4的位置。管体1内上游的压力可以根据弹簧2的弹力决定,也可以通过调节定位件4的位置来改变,实现恒压阀的恒定压力值的调节。

41.如图5所示,具体的,在一个实施例中,定位件4呈方板状,杆孔41位于定位件4的中央区域。定位件4的外螺纹位于定位件4的其中两个相对的侧面上,定位件4的另外两个相对的侧面与内壁之间具有间隙。

42.如图6所示,具体的,在一个实施例中,管体1的外圆周侧面上设有外螺纹。通过外螺纹使得恒压阀可以安装在其他设备上。

43.具体的,在一个实施例中,管体1的外圆周侧面还设有六角块8。六角块8与管体1一体成型。六角块8便于恒压阀的安装。

44.如图1、图2以及图7所示,一种恒压装置,包括上述的恒压阀和具有腔体93的承压仓9;承压仓9具有均与腔体93连通的进液口91、进气口92,以及调压口;进气口92与产氢设备连通。管体1具有第一端和用于连接在调压口处的第二端,定位件4、弹簧2以及限位座5沿着第一端至第二端的方向依次排列。恒压装置由承压仓9和恒压阀两部分构成,其中承压仓9上端设有进液口91和进气口92,下端的调压口处安装有恒压阀。恒压装置不需要随着制水而连续供气,输入一定量的气后可以实现连续制水,高效溶氢气体浪费率低,小气量的产氢设备即可满足高浓度连续溶氢效果,可以大幅度降低设备成本。恒压装置的结构简单稳固不易出现故障。在承压仓9内加入气体后达到一定压力,通过供水喷洒进行溶氢,底部的恒压阀在到达一定压力值时开启排出生成的水。承压仓9顶部也可以用一个三通或其他方式代替进液口91和进气口92来实现,雾化器10可以根据供水量大小设定1个或多个,恒压阀的开口也可根据供水量要求可以加大或缩小开口直径,内部弹簧2可根据具体的压力要求设定弹性大小,并且恒压阀也可以根据实际设备的结构不与承压仓9直接相连而是通过管道间接连接。

45.具体的,在一个实施例中,管体1的第二端与承压仓9螺纹连接,进液口91处安装有雾化器10。

46.本实用新型的工作原理为:先通过进气口将气体送进承压仓的腔体内达到一定压力,当压力超过恒压阀的最大开启压力时气体会通过恒压阀泄出,接着通过进液口向承压仓内输送水,进液口在承压仓内一端设有雾化器可以将水以喷雾的形式进入承压仓内,在腔体内的气体压力的作用下,雾化状态的液体可以更有效的和气体(氢气)融合实现高浓度

溶氢效果,当水不断进入承压仓内时仓内压力大于恒压阀的开启压力时溶氢后的富氢水便可以不断流出。平时无压或者自动卸压完成后,活塞会在弹簧的作用下堵在限位座的卸压口处,活塞通过密封圈起到密封效果。当承压仓内的压力到达一定值时,压力会挤压弹簧发生溃缩从而使活塞向下滑动开启卸压口让水或者气通过,实现自动连续制造超饱和浓度的富氢水。

47.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。