1.本实用新型涉及电子烟技术领域,尤其涉及一种电子烟的雾化芯。

背景技术:

2.现有的电子烟的雾化芯中,发热丝以螺旋方式缠绕在导液棉上形成电子烟的雾化芯。发热丝在导液棉上大都要求其螺距均匀,外径大小一致,导液棉上不能有勒伤。发热丝的两端向远离导液棉的方向延伸形成两个引脚。

3.现有雾化芯在装配时,需要将发热丝的两个引脚与底座上的穿孔对中并穿过穿孔以外接电极,对中及穿过的过程中容易挤压导液棉使其变形,降低产品良率。

技术实现要素:

4.本实用新型要解决的技术问题在于,提供一种方便组装的电子烟的雾化芯。

5.本实用新型解决其技术问题所采用的技术方案是:提供一种电子烟的雾化芯,包括上下相配合的第一雾化座和第二雾化座、横向设置在所述第一雾化座和第二雾化座之间的发热组件、相间隔分布并竖向设置在所述第二雾化座内的两个导电顶针;

6.所述发热组件包括导液件、发热丝以及分别连接在所述发热丝相对两端的导电引线;所述发热丝螺旋卷绕在所述导液件上形成发热部;两个所述导电引线分别螺旋卷绕在所述导液件上,形成位于所述发热部相对两端的两个电极部;两个所述导电顶针分别支撑在两个所述电极部下方并接触电连接。

7.优选地,所述发热部的螺距大于所述电极部的螺距。

8.优选地,所述发热部的螺距为0.2mm

‑

1.5mm,螺旋角度为10

°‑

70

°

;

9.所述电极部的螺距为0

‑

1mm,螺旋角度为0

°‑5°

。

10.优选地,所述导电顶针与所述电极部接触的顶面为平面或与所述电极部外周对应设置的弧面。

11.优选地,所述导电顶针朝向所述电极部的顶面设有定位凹槽,所述导液件卷绕有所述电极部的端部配合在所述定位凹槽内。

12.优选地,所述定位凹槽为v形槽、u形槽、方形槽或倒t形槽。

13.优选地,所述雾化芯还包括配合在所述第二雾化座内的密封座;所述密封座上设有间隔相对的两个支撑部、间隔相对的两个通孔;两个所述通孔位于两个所述支撑部之间;

14.所述导液件的相对两端分别抵接在两个所述支撑部上,两个所述导电顶针分别穿出对应的所述通孔并抵接在所述电极部的下方。

15.优选地,所述第一雾化座远离所述第二雾化座的顶面上设有贯穿所述顶面的第一导气孔以及位于所述第一导气孔相对两侧的两个第一导液孔;所述第一导气孔连通所述发热部,两个所述第一导液孔分别连通所述导液件相对的两个端部;

16.所述第二雾化座上设有连通所述发热部的进气孔。

17.优选地,所述雾化芯还包括配合中空的外壳,所述外壳包括相对的第一端和第二

端;

18.所述第一雾化座和第二雾化座依次设置在所述外壳的第二端内;

19.所述外壳的第一端内设有相隔绝的导气通道和储液腔;所述导气通道与所述第一导气孔连接并连通,所述储液腔环绕在所述导气通道的外围并与所述第一导液孔连接并连通。

20.优选地,所述雾化芯还包括配合套设在所述第一雾化座上且侧壁与所述外壳的内壁面密封贴合的密封胶塞;

21.所述密封胶塞上设有第二导气孔、位于所述第二导气孔相对两侧的两个第二导液孔;所述第二导气孔连通所述导气通道和第一导气孔,所述第二导液孔连通所述储液腔和第一导液孔。

22.本实用新型的雾化芯,发热组件的发热部和电极部均采用丝线缠绕在导液件上形成,与导电顶针以接触电连接方式代替传统的穿引脚方式,组装方便快捷,提高组装效率且避免度挤压导液件造成损坏,提高电子烟的使用寿命;具备可量产性及可替换性。

附图说明

23.下面将结合附图及实施例对本实用新型作进一步说明,附图中:

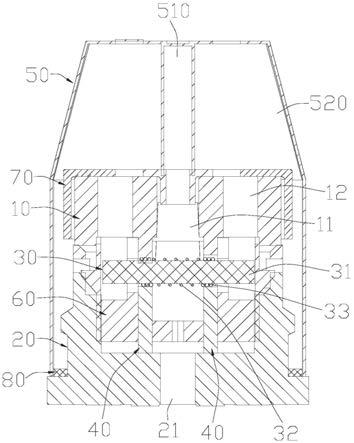

24.图1是本实用新型一实施例的雾化芯的剖面结构示意图;

25.图2是本实用新型一实施例的雾化芯的爆炸图;

26.图3是图2中发热组件的第一种实施例结构示意图;

27.图4是图2中发热组件的第二种实施例结构示意图;

28.图5是图2中发热组件的第三种实施例结构示意图;

29.图6是图2中发热组件的第四种实施例结构示意图;

30.图7是图2中导电顶针的第一种实施例结构示意图;

31.图8是图2中导电顶针的第二种实施例结构示意图;

32.图9是图2中导电顶针的第三种实施例结构示意图;

33.图10是图2中导电顶针的第四种实施例结构示意图;

34.图11是图2中导电顶针的第五种实施例结构示意图;

35.图12是图2中导电顶针的第六种实施例结构示意图。

具体实施方式

36.为了对本实用新型的技术特征、目的和效果有更加清楚的理解,现对照附图详细说明本实用新型的具体实施方式。

37.如图1、2所示,本实用新型一实施例的电子烟的雾化芯,可包括中空的外壳50、设置在外壳内的第一雾化座10、第二雾化座20、发热组件30以及两个导电顶针40。

38.外壳50包括相对的第一端和第二端,第一雾化座10和第二雾化座20上下相配合并依次设置在外壳50的第二端内。第一雾化座10位于第二雾化座20朝向外壳50第一端的一侧,第二雾化座20在外壳50内靠近其第二端,并可将第二端的端口封闭。发热组件横向设置在第一雾化座10和第二雾化座20之间;两个导电顶针40相间隔分布并竖向设置在第二雾化座20内,与发热组件30导电连接。

39.其中,发热组件30包括导液件31、发热丝以及分别连接在发热丝相对两端的导电引线。发热丝螺旋卷绕在导液件31上形成发热部32,两个导电引线分别螺旋卷绕在导液件31上,形成位于发热部32相对两端的两个电极部33,使得电极部33和发热部32就是螺旋状结构且均位于导液件31上。发热组件30通过电极部33与导电顶针40接触电连接。

40.发热部32的螺距大于电极部33的螺距。发热部32的螺距为0.2mm

‑

1.5mm,螺旋角度为10

°‑

70

°

。电极部33的螺距为0

‑

1mm,即卷绕形成的线圈之间紧挨或小间距设置,并且线圈还可以是一层或两层进行重叠。电极部33的螺旋角度为0

°‑5°

。

41.作为选择,在发热组件30的第一个实施方式中,如图3所示,形成发热部32的发热丝为圆丝,形成电极部33的导电引线也为圆丝。在发热组件30的第二个实施方式中,如图4所示,形成发热部32的发热丝为扁丝,形成电极部33的导电引线为圆丝。在发热组件30的第三个实施方式中,如图5所示,形成发热部32的发热丝为扁丝,形成电极部33的导电引线也为扁丝。在发热组件30的第四个实施方式中,如图6所示,形成发热部32的发热丝为双丝,可以是双圆丝或双扁丝;形成电极部33的导电引线为单丝,可以是圆丝或扁丝,当然还可以是双丝。

42.另外,对于导电引线远离发热丝的自由端部(电极部33远离发热部32的线端),可以沿着导液件31的表面弯曲贴合在导液件31表面上,也可以向外延伸设置,不影响电极部33与导电顶针40的接触电连接。

43.两个导电顶针40分别支撑在两个电极部33下方并与电极部33接触电连接,实现导通。该种以导电顶针40与电极部33接触导通的方式,较于传统发热件穿引脚的连接方式,能够避免挤压导液件31使其变形的问题,从而可以很好的保护导液材料不受损坏,方便组装,提升装配效率。

44.作为选择,如图7所示,在导电顶针40的第一种实施方式中,其与电极部33接触的顶面41为平面。如图8所示,在导电顶针40的第二种实施方式中,其与电极部33接触的顶面41为与电极部33外周对应设置弧面,便于与电极部33吻合接触。或者,结合图2及图9

‑

12所示,导电顶针40朝向电极部33的顶面设有定位凹槽42,导液件31卷绕有电极部33的端部配合在定位凹槽42内,这样对发热组件形成卡合接触,提高电极部33和导电顶针40的接触面积,还提高发热组件的稳定性。定位凹槽42可以如图9所示的v形槽,或者如图10所示的u形槽,或者如图11所示的倒t形槽,或者如图12所示的方形槽。此外,导电顶针40可以是圆柱体、多边形柱体等形状。

45.又如图1、2所示,外壳50可以采用硬质材料如塑料等制成,整体可以是圆形或扁平的筒状结构。第一雾化座10和第二雾化座20可以采用硬质材料如塑料等制成,形成的座体具有一定结构强度以支撑发热组件30及导电顶针40等件,且保持整个雾化芯的结构强度。第一雾化座10和第二雾化座20以上下配合组合在一起,两者之间可通过倒扣卡合等方式配合并相对固定。

46.外壳50的第一端内设有相隔绝的导气通道510和储液腔520,储液腔520环绕在导气通道510的外围;导气通道510用于气体流通及烟雾输出,储液腔520用于储存烟液。第一雾化座10在外壳50内靠近其第一端,将储液腔520的所在腔室的开放端封闭。外壳50的第一端端面上设有出气口51连通导气通道510,还设有连通储液腔520的注液口52,方便往储液腔520内注入烟液,不需注液时通过盖子将注液口52闭合。

47.第一雾化座10远离第二雾化座20的顶面(即朝向储液腔520的顶面)上设有贯穿顶面的第一导气孔11以及位于第一导气孔11相对两侧的两个第一导液孔12。第一导气孔11对应在发热组件30的发热部32上方并连通发热部32和导气通道510。两个第一导液孔12分别对应在导液件31的相对两个端部的上方并分别连通导液件31的端部和储液腔520,从而储液腔520内的烟液通过第一导液孔12到达导液件31,被导液件31吸附,再在发热部32上被加热形成烟液。

48.第二雾化座20上设有进气孔21,对应在发热部32的下方并连通发热部32,从而进气孔21、第一导气孔11和导气通道510依次连通形成雾化通道,发热部32位于进气孔21和第一导气孔11之间的雾化通道段中。两个导电顶针40在第二雾化座20内位于进气孔21的两侧。

49.进一步地,本实用新型的雾化芯还包括配合在第二雾化座20内的密封座60。密封座60较于第一雾化座10和第二雾化座20采用较软的材料制成,如硅胶等塑胶材料,具有可压缩性能,能够起到密封的作用。密封座60在第二雾化座20内将进气孔21和第一导气孔11之间的雾化通道段与第一导液孔12隔绝,避免漏液。

50.密封座60上设有间隔相对的两个支撑部61、间隔相对的两个通孔62。导液件31的相对两端(处于电极部33外的端部)分别抵接在两个支撑部61上,支撑部61上的支撑槽位的足够深,以保证支撑导液件31后,电极部33能够充分接触导电顶针40。两个通孔位于两个支撑部61之间,对应两个导电顶针40排布,从而两个导电顶针40可分别穿出对应的通孔62,抵接在对应的电极部33下方,形成接触导通。

51.为了避免烟液从第一雾化座10与外壳50的内壁面之间缝隙漏出,本实用新型的雾化芯还包括密封胶塞70,其配合套设在第一雾化座10上,密封胶塞70的侧壁与外壳50的内壁面密封贴合,将第一雾化座10与外壳50的内壁面之间的缝隙密封。密封胶塞70采用较软的可压缩材料制成,如硅胶等塑胶材料。

52.密封胶塞70上设有第二导气孔71、位于第二导气孔71相对两侧的两个第二导液孔72。第二导气孔71连通导气通道510和第一导气孔11,第二导液孔72连通储液腔520和第一导液孔12。

53.另外,第二雾化座20上还可套设密封圈80,将其与外壳50的内壁面之间的缝隙密封。

54.本实用新型的雾化芯组装时,可先将导电顶针40固定在第二雾化座20内,再将发热组件30装配在第一雾化座10和密封座60、第二雾化座20之间并与导电顶针40抵接,形成一个整体模块;最后再将该模块装入外壳50即可。

55.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本实用新型的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。