1.本发明属于空调技术领域,具体涉及一种双涡旋压缩机。

背景技术:

2.随着人们生活水平的提高,人们对室内环境要求也越来越高。空调得到了广泛的应用。空气源热泵由于安装简便、使用灵活等优点而得到用户的欢迎。空气源热泵中最重要的一个部件就是压缩机,目前市面上空气源热泵多采用涡旋压缩机。涡旋压缩机主要运行件涡盘只有龊合没有磨损,因而寿命更长,被誉为“免维修压缩机”。涡旋压缩机运行平稳、振动小、工作环境宁静,又被誉为“超静压缩机”。涡旋式压缩机具有结构新颖、精密性能好、体积小、噪音低、重量轻、振动小、能耗小、寿命长、输气连续平稳、运行可靠、气源清洁等优势,广泛应用于空气源热泵系统中。

技术实现要素:

3.本发明提供一种双涡旋压缩机,目的是进一步提高空气源热泵的运行效率,降低空调系统的使用能耗,同时具有精密性能好、体积小、噪音低、重量轻、振动小、能耗小、寿命长、输气连续平稳、运行可靠等优势。

4.本发明具体包括如下方案:

5.本发明提供一种双涡旋压缩机,所述双涡旋压缩机包括壳体,所述壳体内安装驱动电机,所述驱动电机包括定子、转子和电机轴;所述驱动电机上方的所述壳体内由下至上安装有第一动涡旋盘、第一定涡旋盘、第二动涡旋盘和第二定涡旋盘;所述第一定涡旋盘上安装导叶阀;所述第一定涡旋盘和所述第二动涡旋盘之间通过变速齿轮轴安装变速齿轮装置;所述壳体上设置低压吸气口和高压排气口。

6.优选的,所述低压吸气口设置在所述高压排气口下方。

7.优选的,所述低压吸气口设置在所述驱动电机和所述第一动涡旋盘之间。

8.优选的,所述驱动电机设置在所述壳体内的下部。

9.优选的,所述第二定涡旋盘上方的所述壳体内安装拦油网。

10.优选的,所述高压排气口设置在所述拦油网上方。

11.优选的,所述拦油网为向上拱起的弧形网。

12.优选的,所述拦油网为向上拱起的球面网。

13.优选的,所述电机轴下方的所述壳体内安装油池。

14.优选的,所述壳体底部安装底座。

15.本发明的有益效果是:

16.本发明的双涡旋压缩机,具有如下优点:1、可以提升制冷循环的效率,提升了制冷的性能系数,具有重要的节能意义;2、降低了压缩机的排气温度,改善了压缩机的运行工况,提升的压缩机的运行寿命;3、该发明可以实现一台压缩机,变压缩过程曲线的功能,配合先进的控制系统,可以广泛应用与高效制冷系统中;其能够提高空气源热泵的效率,降低

空调系统的使用能耗,同时具备结构合理、体积小、重量轻、振动小、能耗小、寿命长等优势。

附图说明

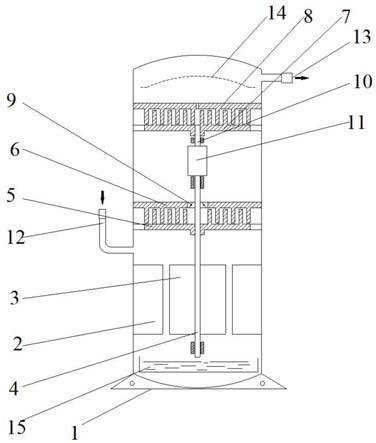

17.此处所说明的附图用来提供对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

18.图1为本发明的双涡旋压缩机结构示意图。

19.图2为制冷剂压焓图。

20.图1中箭头所示为制冷剂气体流向。

21.图1中,1为壳体,2为定子,3为转子,4为电机轴,5为第一动涡旋盘,6为第一定涡旋盘,7为第二动涡旋盘,8为第二定涡旋盘,9为导叶阀,10为变速齿轮轴,11为变速齿轮装置,12为低压吸气口,13为高压排气口,14为拦油网,15为油池。

具体实施方式

22.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明具体实施例及相应的附图对本发明技术方案进行清楚、完整地描述。显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.以下结合附图,详细说明本发明各实施例提供的技术方案。

24.实施例

25.如图1所示,一种双涡旋压缩机,所述双涡旋压缩机包括壳体1,所述壳体1内安装驱动电机,所述驱动电机包括定子2、转子3和电机轴4;所述驱动电机上方的所述壳体1内由下至上安装有第一动涡旋盘5、第一定涡旋盘6、第二动涡旋盘7和第二定涡旋盘8;所述第一定涡旋盘6上安装导叶阀9;所述第一定涡旋盘6和所述第二动涡旋盘7之间通过变速齿轮轴10安装变速齿轮装置11;所述壳体1上设置低压吸气口12和高压排气口13。

26.可以进一步的,所述低压吸气口12设置在所述高压排气口13下方。

27.可以进一步的,所述低压吸气口12设置在所述驱动电机和所述第一动涡旋盘5之间。

28.可以进一步的,所述驱动电机设置在所述壳体1内的下部。

29.可以进一步的,所述第二定涡旋盘8上方的所述壳体1内安装拦油网14。

30.可以进一步的,所述高压排气口13设置在所述拦油网14上方。

31.可以进一步的,所述拦油网14为向上拱起的弧形网。

32.可以进一步的,所述拦油网14为向上拱起的球面网。

33.可以进一步的,所述电机轴4下方的所述壳体1内安装油池15。

34.可以进一步的,所述壳体1底部安装底座。

35.上述实施例的双涡旋压缩机,第一级涡旋盘包括第一动涡旋盘5、第一定涡旋盘6,第二级涡旋盘包括第二动涡旋盘7和第二定涡旋盘8;第一级涡旋盘将从压缩机的低压吸气口12吸入的低温低压制冷剂气体压缩为中温中压的制冷剂气体;继而经第二涡旋盘加压,制冷剂由中温中压的气体变为高温高压的制冷剂气体。之后经压缩机的高压排气口13排出到冷凝器中冷凝放热,完成制冷循环。压缩机的压缩曲线受驱动轴的转速影响,即电机轴4

和变速齿轮轴10的转速,电机轴4的转速直接受电机控制,通过控制变速齿轮装置11的传动比,可以改变变速齿轮轴10的转速,进而可以控制第一级涡旋盘和第二级涡旋盘的压缩曲线,使得压缩机可以更加高效的运行。

36.如图2所示,上述实施例的双涡旋压缩机的节能原理为:低温低压的制冷剂气体(状态ⅰ)经第一级涡旋盘压缩变为状态ⅱ,由于经过变速齿轮装置11调节,使得第二级涡旋盘的压缩曲线与第一级涡旋盘不同,制冷剂气体由状态ⅱ经第二级涡旋盘压缩后变为状态ⅲ。之后从压缩机的高压排气口13排出进入冷凝器变为低温高压的制冷剂液体(状态ⅳ),再经节流装置节流后变为低温低压的制冷剂液体(状态

ⅴ

),在蒸发器中制冷剂蒸发吸热,由状态

ⅴ

变为状态ⅰ,如此不断循环。从压焓图中可以看出,该压缩机的压缩过程为

ⅰ‑ⅱ‑ⅲ

,而不是常规压缩机的压缩过程

ⅰ‑ⅱ‑ⅵ

。根据工程热力学已有知识,在理想制冷循环中,制冷循环过程曲线的包络面的面积等于压缩机的耗功。采用上述实施例的双涡旋压缩机后,压缩机的耗功为过程

ⅰ‑ⅱ‑ⅲ‑ⅳ‑ⅴ‑ⅰ

包络的面积;而常规压缩制冷循环的压缩机耗功为

ⅰ‑ⅱ‑ⅵ‑ⅳ‑ⅴ‑ⅰ

。同时由于这两个制冷循环的制冷量相同(均为从

ⅴ‑ⅰ

),因此采用上述实施例的双涡旋压缩机后,制冷系数与常规制冷循环得到了提升。另外过程

ⅰ‑ⅱ‑ⅲ

相对于过程

ⅰ‑ⅱ‑ⅵ

,压缩机的排气温度更低,压缩机的运行工况更优,从而助于提升压缩机的运行寿命。

37.以上所述仅为本技术的实施例而已,并不用于限制本技术。对于本领域技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本技术的权利要求范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。