1.本发明涉及锂电池技术领域和计算机技术领域,尤其涉及一种基于差分的极片缺陷检测方法、装置、计算机设备及计算机可读存储介质。

背景技术:

2.锂电池是一类由锂金属或锂合金为负极材料、使用非水电解质溶液的电池。由于锂金属的化学特性非常活泼,使得锂电池对制作工艺有很高的要求。锂电池大致分为两类:锂金属电池和锂离子电池。我们所熟知的新能源汽车使用的就是锂离子电池。随着国家对新能源的大力提倡,动力电池行业也变得炙手可热。目前锂离子电池广泛应用于便携式电子产品、电动交通工具、大型动力电源和二次充电及储能等领域,因此锂离子电池的品质问题已愈来愈重要。

3.锂电池的生产流程主要分为以下步骤:(1)涂布:在箔材上按一定尺寸规格,均匀的涂好浆料;(2)烘烤,辊压:烘干,将之压实,达到合适的密度和厚度;(3)激光分切:将处理好的涂布材料按指定尺寸切除极耳,并把涂布切为左右两部分;(4)高速冲切:对分切处理好的涂布材料进行横向分割,使其均匀切割为一个个叠片;(5)叠片:将阴极极片、隔离膜片、阳极极片规则的重叠在一起;(6)封装:将裸电芯包上包装铝箔,对顶部和侧边进行热封装;在以上步骤中,涂布,烘烤,辊压等步骤更容易产生缺陷,例如极片表面涂料区漏箔、颗粒、气泡、烤裂、折痕褶皱、压痕、干裂等缺陷。缺陷极片会造成电池容量一致性差,自放电高,容量衰减等现象,严重影响电池的质量,甚至还会造成电池鼓胀、冒烟和爆炸。因此能够实时检测出这些缺陷是至关重要的。

4.目前针对锂离子电池极片表面的缺陷检测主要是依靠人工,检测员需要把高速冲切之后的叠片批量运送到检测处,依靠肉眼完成每张叠片的检测,然后把挑选的良品进行叠片处理,导致分切叠片不能一体化从而影响效率。人工检测需要耗费大量的人力,检测员经过长时间工作,在疲劳情况下很有可能会误检、漏检从而影响产品质量;并且由于锂电材料的化学特性,会对人体造成较大的伤害。

5.也就是说,在现有的对锂离子电池的极片表面进行缺陷检测存在准确率不足的问题。

技术实现要素:

6.基于此,有必要针对上述问题,提出了一种基于差分的极片缺陷检测方法、装置、计算机设备及计算机可读存储介质。

7.在本发明的第一部分,提供了一种基于差分的极片缺陷检测方法,所述方法包括:

获取待检测极片的待检测图像,所述待检测图像为灰度图像;计算所述待检测图像的每一行包含的像素点的灰度差值,基于灰度差值确定水平背景图像,根据待检测图像与水平背景图像之间的灰度差值的绝对值的确定水平差分图像,通过对所述水平差分图像进行二值化处理确定水平缺陷图像;计算所述待检测图像的每一列包含的像素点的灰度差值,基于灰度差值确定竖直背景图像,根据待检测图像与竖直背景图像之间的灰度差值的绝对值的确定竖直差分图像,通过对所述竖直差分图像进行二值化处理确定竖直缺陷图像;根据所述水平缺陷图像和所述竖直缺陷图像,生成目标缺陷图像,所述目标缺陷图像用于表征待检测极片中存在的缺陷。

8.可选的,所述获取待检测极片的待检测图像的步骤之后,还包括:对待检测图像进行二值化处理,基于二值化处理后的待检测图像确定存在缺陷的roi区域,根据所述roi区域对应的图像作为所述待检测图像。

9.可选的,所述对待检测图像进行二值化处理,基于二值化处理后的待检测图像确定存在缺陷的roi区域,根据所述roi区域对应的图像作为所述待检测图像的步骤,还包括:对于待检测图像的左部分图像区域,基于预设的第一灰度阈值进行反二值化处理,并基于二值化图像将缺陷区域的最大外接矩形的边界作为所述roi区域的左边界;对于待检测图像的右部分图像区域,基于预设的第一灰度阈值与255之间的差值进行二值化处理,并基于二值化图像将缺陷区域的最大外接矩形的边界作为所述roi区域的右边界。

10.可选的,所述计算所述待检测图像的每一行包含的像素点的灰度差值,基于灰度差值确定水平背景图像,根据待检测图像与水平背景图像之间的灰度差值的绝对值的确定水平差分图像,通过对所述水平差分图像进行二值化处理确定水平缺陷图像的步骤,还包括:计算所述待检测图像的每一行包含的像素点的灰度平均值,计算每个像素点与所在行的灰度平均值之间的差值作为灰度差值,基于灰度差值计算每一行下的灰度标准差;计算灰度值小于根据灰度标准差确定的极限误差阈值的像素点的每一行的灰度平均值,根据每一行的灰度平均值生成水平背景图像;计算每一个像素点在待检测图像与水平背景图像的灰度值差值的绝对值,得到水平差分图像;基于预设的第二灰度阈值对水平差分图像进行二值化处理处理,得到水平缺陷图像。

11.可选的,所述计算所述待检测图像的每一列包含的像素点的灰度差值,基于灰度差值确定竖直背景图像,根据待检测图像与竖直背景图像之间的灰度差值的绝对值的确定竖直差分图像,通过对所述竖直差分图像进行二值化处理确定竖直缺陷图像的步骤,还包括:计算所述待检测图像的每一列包含的像素点的灰度平均值,计算每个像素点与所在列的灰度平均值之间的差值作为灰度差值,基于灰度差值计算每一列下的灰度标准差;计算灰度值小于根据灰度标准差确定的极限误差阈值的像素点的每一列的灰度平均值,根据每一列的灰度平均值生成竖直背景图像;计算每一个像素点在待检测图像与竖直背景图像的灰度值差值的绝对值,得到竖

直差分图像;基于预设的第二灰度阈值对竖直差分图像进行二值化处理处理,得到竖直缺陷图像。

12.可选的,所述根据所述水平缺陷图像和所述竖直缺陷图像,生成目标缺陷图像的步骤,还包括:将水平缺陷图像和竖直缺陷图像进行相加处理,并对相加后的图像进行中值滤波处理,得到目标缺陷图像。

13.可选的,所述方法还包括:确定目标缺陷图像中的缺陷区域,输出缺陷区域的位置和区域大小。

14.在本发明的第二部分,提供了一种基于差分的极片缺陷检测装置,包括:灰度图像获取模块,用于获取待检测极片的待检测图像,所述待检测图像为灰度图像;水平缺陷图像计算模块,用于计算所述待检测图像的每一行包含的像素点的灰度差值,基于灰度差值确定水平背景图像,根据待检测图像与水平背景图像之间的灰度差值的绝对值的确定水平差分图像,通过对所述水平差分图像进行二值化处理确定水平缺陷图像;竖直缺陷图像计算模块,用于计算所述待检测图像的每一列包含的像素点的灰度差值,基于灰度差值确定竖直背景图像,根据待检测图像与竖直背景图像之间的灰度差值的绝对值的确定竖直差分图像,通过对所述竖直差分图像进行二值化处理确定竖直缺陷图像;缺陷图像生成模块,用于根据所述水平缺陷图像和所述竖直缺陷图像,生成目标缺陷图像,所述目标缺陷图像用于表征待检测极片中存在的缺陷。

15.在本发明的第三部分,提供了一种计算机设备,所述计算机设备包括处理器以及存储器,所述存储器用于存储计算机程序;所述处理器用于根据所述计算机程序执行如上述第一方面所述的基于差分的极片缺陷检测方法的步骤。

16.在本发明的第四部分,提供了一种计算机可读存储介质,所述计算机可读存储介质用于存储计算机程序,所述计算机程序用于执行如上述第一方面所述的基于差分的极片缺陷检测方法的步骤。

17.采用本发明实施例,具有如下有益效果:采用了上述基于差分的极片缺陷检测方法、装置、计算机设备及计算机可读存储介质之后,在对锂离子电池的极片进行缺陷检测的过程中,首先获取待检测极片的灰度图像作为待检测图像,然后分别从水平方向和竖直方向,分别计算待检测图像的每一行/列包含的像素点的灰度差值,基于灰度差值确定水平/竖直背景图像,根据待检测图像与水平/竖直背景图像之间的灰度差值的绝对值的确定水平/竖直差分图像,通过对水平/竖直差分图像进行二值化处理确定水平/竖直缺陷图像;最后根据水平缺陷图像和竖直缺陷图像,生成目标缺陷图像,目标缺陷图像中包含了待检测极片中存在的缺陷的位置和缺陷区域大小。也就是说,上述基于差分的极片缺陷检测方法、装置、计算机设备及计算机可读存储介质中,从水平方向和竖直方向分别提取缺陷的特征,可以充分考虑缺陷在水平方向和竖直方向上的特征,并返回缺陷存在的位置和区域大小,从而提高缺陷检测的准确率,达到降低误检率和漏检率的目的,提高后续锂离子电池的质量;并且,上述基于差分的极片缺陷检测

方法,可以实现分切、叠片一体化,提升生产效率。

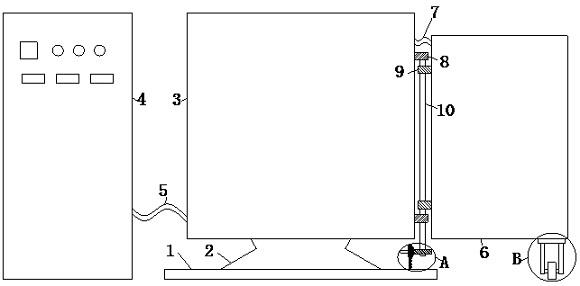

附图说明

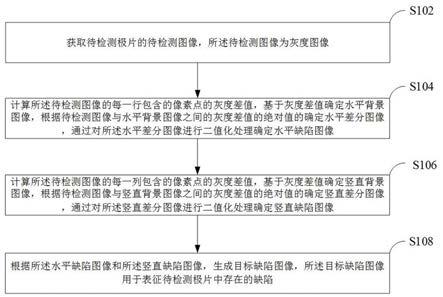

18.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

19.其中:图1为一个实施例中一种基于差分的极片缺陷检测方法的流程示意图;图2为一个实施例中待检测图像的示例;图3中的(a)

‑

(b)为一个实施例中roi区域边界的示例;图4为一个实施例中灰度差概率分布曲线的示意图;图5为一个实施例中水平背景图像的示意图;图6为一个实施例中水平缺陷图像1的示意图;图7为一个实施例中竖直背景图像的示意图;图8为一个实施例中竖直缺陷图像2的示意图;图9为一个实施例中目标缺陷图像的示意图;图10为一个实施例中一种基于差分的极片缺陷检测装置的组成示意图;图11为一个实施例中运行上述基于差分的极片缺陷检测方法的计算机设备的结构示意图。

具体实施方式

20.为了使本技术领域的人员更好地理解本技术方案,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

21.本技术的说明书和权利要求书及上述附图中的术语“第一”、“第二”、“第三”、“第四”等(如果存在)是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本技术的实施例能够以除了在这里图示或描述的那些以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

22.在本实施例中,提供了一种基于差分的极片缺陷检测方法,该方法的实现可以是基于与采集待检测的锂电池极片的图像的摄像装置连接的计算机设备,该计算机设备可以是产品线的控制设备,也可以是与产品线连接的服务器,在本实施例中不做限定。在一个具体的实施例中,在极片生产的激光分切的工序中,在相应的产品线上方设置一摄像装置,用于采集极片的图像以用于缺陷检测。

23.请参见图1,图1给出了一种基于差分的极片缺陷检测方法的流程示意图,该方法

具体包括了如图1所示的步骤s102

‑

s108:步骤s102:获取待检测极片的待检测图像,所述待检测图像为灰度图像。

24.在对锂离子电池或者其他电池的极片(待检测极片)进行缺陷检测时,首先通过设置在极片上方(例如,产品线上方)的摄像装置采集待检测极片的图像(待检测图像),其中,待检测图像用于识别待检测极片是否存在缺陷。

25.在一个具体的实施例中,待检测图像的采集是通过一ccd(charge coupled device camera,电荷耦合器件)装置,也就是说,上述摄像装置为ccd装置,可以通过该ccd装置获取待检测极片的灰度图像,将该灰度图像作为待检测图像。例如,图2给出了待检测图像的一个示例,其中,灰色部分为极片,极片上的白色为缺陷。

26.在其他实施例中,还可以先通过摄像装置采集待检测极片对应的普通彩色图像,然后将该彩色图像转换成灰度图像,以将转换之后得到的灰度图像作为待检测图像。

27.在一个具体的实施例中,并不是直接将摄像装置采集到的图像直接作为待检测图像进行缺陷的识别,还需要提取其中的对待检测图像进行二值化处理,然后基于二值化处理后的图像确定其中包含了缺陷的区域的最大轮廓,然后将该最大轮廓的最大外接矩形作为roi区域(在这里,即为roi区域,region of interest,感兴趣区域),在后续的缺陷识别的过程中,直接使用roi区域来代替待检测图像进行缺陷的识别。

28.在一个具体的实施例中,假设待检测图像i的宽为w,高为h。以w/2为分界线将待检测图像分为左右两部分(左部分图像区域和右部分图像区域)。然后分别对左右两部分的图像区域分别进行处理,以获取其中包含缺陷的区域的图像区域的边界。

29.根据预设的第一灰度阈值t1,对左部分图像区域进行反二值化处理,确定二值化图像中的缺陷的最大轮廓,然后求轮廓的最大外接矩形,最大外接矩形的右边界即为roi区域的左边界。根据灰度阈值255

‑

t1,对右部分图像区域进行二值化处理,确定二值化图像中缺陷的最大轮廓,然后求轮廓的最大外接矩形,最大外接矩形的左边界即为roi区域的右边界。具体,请参见图3中的(a)

‑

(b)给出的示例。

30.通过上述roi区域的边界的确定,可以确定包含缺陷的区域,避免对其他不相干区域的计算,可以提高缺陷检测的准确率。

31.步骤s104:计算所述待检测图像的每一行包含的像素点的灰度差值,基于灰度差值确定水平背景图像,根据待检测图像与水平背景图像之间的灰度差值的绝对值的确定水平差分图像,通过对所述水平差分图像进行二值化处理确定水平缺陷图像。

32.在本实施例的步骤s104

‑

s106中,分别从水平方向和竖直方向分别提取待检测图像中的缺陷的特征。

33.具体的,在水平方向下,计算所述待检测图像的每一行包含的像素点的灰度平均值,计算每个像素点与所在行的灰度平均值之间的差值作为灰度差值,基于灰度差值计算每一行下的灰度标准差;计算灰度值小于根据灰度标准差确定的极限误差阈值的像素点的每一行的灰度平均值,根据每一行的灰度平均值生成水平背景图像;计算每一个像素点在待检测图像与水平背景图像的灰度值差值的绝对值,得到水平差分图像;基于预设的第二灰度阈值对水平差分图像进行二值化处理处理,得到水平缺陷图像。

34.待检测图像i在第i行第j列的像素点对应的像素值为

。

35.对待检测图像i的每一行像素点的像素值求平均值,该平均值为每一行像素点的灰度平均值,即,,根据每一行像素点的灰度平均值可以确定灰度平均值向量。

36.针对待检测图像i的每个像素点,计算对应的灰度差值,其中,灰度差值为像素值与灰度平均值之间的差值,具体的,,并据此生成灰度差值图像d。

37.根据灰度差值图像确定随机选择待检测图像i第i行的灰度差概率分布曲线,并计算待检测图像i每一行的灰度标准差。待检测图像i第i行的灰度差概率分布曲线可参见图4给出的示例。

38.由图4可以获知,灰度差值的分布基本符合正态分布,从而可以认为正常情况下待检测图像的灰度差值不会超过极限误差阈值(还可以是其他预设的极限误差阈值)。遍历待检测图像i的每一行的每一个像素点,判断其灰度差值是否大于极限误差阈值,然后针对小于极限误差阈值的像素点求取其平均值,该平均值每一行像素点对应的第二灰度平均值,其中,表示第i行小于极限误差阈值的像素点数。

39.将扩展到w列,得到基于水平方向下的背景图像,具体可以参见图5所示,给出了水平方向下的背景图像的一个示例。

40.计算待检测图像的每一个像素点与与水平方向下的背景图像对每一个像素点的像素值的差值的绝对值,从而得到水平差分图像,其中,水平差分图像为水平方向下的差分图像。基于预设的第二灰度阈值t2,对水平差分图像进行二值化处理,得到水平缺陷图像1。例如,在图6中给出了水平缺陷图像1的一个示例。

41.步骤s106:计算所述待检测图像的每一列包含的像素点的灰度差值,基于灰度差值确定竖直背景图像,根据待检测图像与竖直背景图像之间的灰度差值的绝对值的确定竖直差分图像,通过对所述竖直差分图像进行二值化处理确定竖直缺陷图像。

42.具体的,在竖直方向下,计算所述待检测图像的每一列包含的像素点的灰度平均值,计算每个像素点与所在列的灰度平均值之间的差值作为灰度差值,基于灰度差值计算每一列下的灰度标准差;计算灰度值小于根据灰度标准差确定的极限误差阈值的像素点的每一列的灰度平均值,根据每一列的灰度平均值生成竖直背景图像;计算每一个像素点在待检测图像与竖直背景图像的灰度值差值的绝对值,得到竖直差分图像;基于预设的第二灰度阈值对竖直差分图像进行二值化处理处理,得到竖直缺陷图像。

43.对待检测图像i的每一列像素点的像素值求平均值,该平均值为每一列像素点的

灰度平均值,即,,根据每一列像素点的灰度平均值可以确定灰度平均值向量。

44.针对待检测图像i的每个像素点,计算对应的灰度差值,其中,灰度差值为像素值与灰度平均值之间的差值,具体的,,并据此生成灰度差值图像d。

45.根据灰度差值图像确定随机选择待检测图像i第j列的灰度差概率分布曲线,并计算待检测图像i每一列的灰度标准差。

46.灰度差值的分布基本符合正态分布,从而可以认为正常情况下待检测图像的灰度差值不会超过极限误差阈值 (还可以是其他预设的极限误差阈值)。遍历待检测图像i的每一列的每一个像素点,判断其灰度差值是否大于极限误差阈值,然后针对小于极限误差阈值的像素点求取其平均值,该平均值每一列像素点对应的第二灰度平均值,表示第j列小于极限误差的像素点数。将 扩展到h行,得到基于竖直方向下的背景图像,具体可以参见图7所示,给出了竖直方向下的背景图像的一个示例。

47.计算待检测图像的每一个像素点与与竖直方向下的背景图像对每一个像素点的像素值的差值的绝对值,从而得到竖直差分图像,其中,竖直差分图像为竖直方向下的差分图像。基于预设的第二灰度阈值t2,对竖直差分图像进行二值化处理,得到竖直缺陷图像2。例如,在图8中给出了竖直缺陷图像2的一个示例。

48.步骤s108:根据所述水平缺陷图像和所述竖直缺陷图像,生成目标缺陷图像,所述目标缺陷图像用于表征待检测极片中存在的缺陷。

49.将水平缺陷图像1与竖直缺陷图像2相加,得到水平和竖直方向相结合的缺陷图像,该缺陷图像即为待检测图像对应的目标缺陷图像,其中,包含了待检测极片对应的缺陷。在其他实施例中,在将水平缺陷图像1与竖直缺陷图像2相加得到的缺陷图像中,进一步经过中值滤波得到目标缺陷图像,例如,图9给出了目标缺陷图像的一个示例。

50.根据目标缺陷图像,可以清楚的定位到待检测图像中所存在的缺陷,即为图8所给出的示例中的白色部分即为缺陷所在的区域。因此,基于目标缺陷图像,可以确定目标缺陷图像中的缺陷区域的位置和区域大小,从而完成待检测极片的缺陷检测过程。

51.需要说明的是,在本实施例中,还需要对检测到的缺陷进行进一步的判断,以确定是否将相应的待检测极片作为不良品进行抛弃。具体的,计算目标缺陷图像中所有缺陷的区域大小的和,判断该和值是否大于预设的面积阈值,若是,则说明相应的极片的缺陷面积过大,将待检测极片作为不良极片并贴上标签,并且在在待检测极片进入高速冲切工序时,根据标签丢掉不良极片,从而避免存在缺陷缺陷的极片流入下一道工序。在其他实施例中,计算目标缺陷图像中每一个缺陷的区域大小,并且判断每一个缺陷的区域大小是否大于预设的面积阈值,在存在有缺陷的区域大小大于预设的面积阈值的情况下,说明了待检测极片存在较大的缺陷,需要将待检测极片作为不良极片并贴上标签,并且在在待检测极片进

入高速冲切工序时,根据标签丢掉不良极片,从而避免存在缺陷缺陷的极片流入下一道工序。

52.在相关技术方案中,可以通过机器视觉技术对极片进行缺陷检测。例如,在一个技术方案中,对极片表面缺陷进行分析,并根据图像检测原理对缺陷进行详细的分类。针对极片图像,采用中值滤波和sobel算子进行边缘提取。但是,单纯的边缘检测与分割无法完成缺陷的完整提取,不能输出缺陷的属性特征(例如:面积、灰度最大值、灰度最小值、长宽比等)。在另一个技术方案中,可以通过采用阈值分割方法,将包含缺陷的区域完整的提取出来。但是这种方法容易收到光照条件的影响,且受到缺陷本身的影响。在另一个技术方案中,使用图像灰度补偿矩阵对图像进行灰度补偿,依据图像的灰度误差服从正态分布的特点剔除图像矩阵中的极大误差点,建立标准背景图像并固定阈值进行差影分割,从而检测缺陷;但是其只对水平方向进行极大误差点判断,这可能会漏检水平方向的缺陷。而上述基于差分的极片缺陷检测方法,首先自适应检测roi区域,自动定位极片区域,然后对roi区域进行缺陷检测;其中,从水平方向和竖直方向分别提取缺陷的特征,可以充分考虑缺陷在水平方向和竖直方向上的特征,并返回缺陷存在的位置和区域大小,从而提高缺陷检测的准确率,达到降低误检率和漏检率的目的,提高后续锂离子电池的质量;并且,上述基于差分的极片缺陷检测方法,可以实现分切、叠片一体化,提升生产效率。

53.在一个实施例中,还提出了一种基于差分的极片缺陷检测装置,具体请参见图10所示,该装置包括:灰度图像获取模块102,用于获取待检测极片的待检测图像,所述待检测图像为灰度图像;水平缺陷图像计算模块104,用于计算所述待检测图像的每一行包含的像素点的灰度差值,基于灰度差值确定水平背景图像,根据待检测图像与水平背景图像之间的灰度差值的绝对值的确定水平差分图像,通过对所述水平差分图像进行二值化处理确定水平缺陷图像;竖直缺陷图像计算模块106,用于计算所述待检测图像的每一列包含的像素点的灰度差值,基于灰度差值确定竖直背景图像,根据待检测图像与竖直背景图像之间的灰度差值的绝对值的确定竖直差分图像,通过对所述竖直差分图像进行二值化处理确定竖直缺陷图像;缺陷图像生成模块108,用于根据所述水平缺陷图像和所述竖直缺陷图像,生成目标缺陷图像,所述目标缺陷图像用于表征待检测极片中存在的缺陷。

54.在一个可选的实施例中,如图10所示,上述基于差分的极片缺陷检测装置还包括roi区域自适应模块110,用于对待检测图像进行二值化处理,基于二值化处理后的待检测图像确定存在缺陷的roi区域,根据所述roi区域对应的图像作为所述待检测图像。

55.在一个可选的实施例中,roi区域自适应模块110还用于对于待检测图像的左部分图像区域,基于预设的第一灰度阈值进行反二值化处理,并基于二值化图像将缺陷区域的最大外接矩形的边界作为所述roi区域的左边界;对于待检测图像的右部分图像区域,基于预设的第一灰度阈值与255之间的差值进行二值化处理,并基于二值化图像将缺陷区域的最大外接矩形的边界作为所述roi区域的右边界。

56.在一个可选的实施例中,水平缺陷图像计算模块104还用于计算所述待检测图像

的每一行包含的像素点的灰度平均值,计算每个像素点与所在行的灰度平均值之间的差值作为灰度差值,基于灰度差值计算每一行下的灰度标准差;计算灰度值小于根据灰度标准差确定的极限误差阈值的像素点的每一行的灰度平均值,根据每一行的灰度平均值生成水平背景图像;计算每一个像素点在待检测图像与水平背景图像的灰度值差值的绝对值,得到水平差分图像;基于预设的第二灰度阈值对水平差分图像进行二值化处理处理,得到水平缺陷图像。

57.在一个可选的实施例中,竖直缺陷图像计算模块106还用于计算所述待检测图像的每一列包含的像素点的灰度平均值,计算每个像素点与所在列的灰度平均值之间的差值作为灰度差值,基于灰度差值计算每一列下的灰度标准差;计算灰度值小于根据灰度标准差确定的极限误差阈值的像素点的每一列的灰度平均值,根据每一列的灰度平均值生成竖直背景图像;计算每一个像素点在待检测图像与竖直背景图像的灰度值差值的绝对值,得到竖直差分图像;基于预设的第二灰度阈值对竖直差分图像进行二值化处理处理,得到竖直缺陷图像。

58.在一个可选的实施例中,缺陷图像生成模块108还用于将水平缺陷图像和竖直缺陷图像进行相加处理,并对相加后的图像进行中值滤波处理,得到目标缺陷图像。

59.在一个可选的实施例中,缺陷图像生成模块108还用于确定目标缺陷图像中的缺陷区域,输出缺陷区域的位置和区域大小。

60.图11示出了一个实施例中实现上述基于差分的极片缺陷检测方法的计算机设备的内部结构图。该计算机设备具体可以是终端,也可以是服务器。如图11所示,该计算机设备包括通过系统总线连接的处理器、存储器和网络接口。其中,存储器包括非易失性存储介质和内存储器。该计算机设备的非易失性存储介质存储有操作系统,还可存储有计算机程序,该计算机程序被处理器执行时,可使得处理器实现上述方法。该内存储器中也可储存有计算机程序,该计算机程序被处理器执行时,可使得处理器执行上述方法。本领域技术人员可以理解,图11中示出的结构,仅仅是与本技术方案相关的部分结构的框图,并不构成对本技术方案所应用于其上的计算机设备的限定,具体的计算机设备可以包括比图中所示更多或更少的部件,或者组合某些部件,或者具有不同的部件布置。

61.采用本发明实施例,具有如下有益效果:采用了上述基于差分的极片缺陷检测方法、装置、计算机设备及计算机可读存储介质之后,在对锂离子电池的极片进行缺陷检测的过程中,首先获取待检测极片的灰度图像作为待检测图像,然后分别从水平方向和竖直方向,分别计算待检测图像的每一行/列包含的像素点的灰度差值,基于灰度差值确定水平/竖直背景图像,根据待检测图像与水平/竖直背景图像之间的灰度差值的绝对值的确定水平/竖直差分图像,通过对水平/竖直差分图像进行二值化处理确定水平/竖直缺陷图像;最后根据水平缺陷图像和竖直缺陷图像,生成目标缺陷图像,目标缺陷图像中包含了待检测极片中存在的缺陷的位置和缺陷区域大小。也就是说,上述基于差分的极片缺陷检测方法、装置、计算机设备及计算机可读存储介质中,从水平方向和竖直方向分别提取缺陷的特征,可以充分考虑缺陷在水平方向和竖直方向上的特征,并返回缺陷存在的位置和区域大小,从而提高缺陷检测的准确率,达到降低误检率和漏检率的目的,提高后续锂离子电池的质量;并且,上述基于差分的极片缺陷检测方法,可以实现分切、叠片一体化,提升生产效率。

62.本领域普通技术人员可以理解实现上述实施例方法中的全部或部分流程,是可以通过计算机程序来指令相关的硬件来完成,所述的程序可存储于一非易失性计算机可读取存储介质中,该程序在执行时,可包括如上述各方法的实施例的流程。其中,本技术所提供的各实施例中所使用的对存储器、存储、数据库或其它介质的任何引用,均可包括非易失性和/或易失性存储器。非易失性存储器可包括只读存储器(rom)、可编程rom(prom)、电可编程rom(eprom)、电可擦除可编程rom(eeprom)或闪存。易失性存储器可包括随机存取存储器(ram)或者外部高速缓冲存储器。作为说明而非局限,ram以多种形式可得,诸如静态ram(sram)、动态ram(dram)、同步dram(sdram)、双数据率sdram(ddrsdram)、增强型sdram(esdram)、同步链路(synchlink) dram(sldram)、存储器总线(rambus)直接ram(rdram)、直接存储器总线动态ram(drdram)、以及存储器总线动态ram(rdram)等。

63.以上实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

64.以上所述实施例仅表达了本技术的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本技术专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本技术构思的前提下,还可以做出若干变形和改进,这些都属于本技术的保护范围。因此,本技术专利的保护范围应以所附权利要求为准。请输入具体实施内容部分。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。