1.本发明涉及齿轮加工领域,具体涉及一种基于齿廓法线法计算齿轮渐开线起始点的方法。

背景技术:

2.齿廓法线法是收录在吴序堂著作的《齿轮啮合原理》一书中的常见方法,该方法能够求得滚刀刀具的齿条在移动过程中与齿轮的所有接触点形成的啮合线,通过计算出的啮合线来检验依靠该滚刀刀具所加工出来的齿轮是否为用户想要的齿轮,即加工后的齿轮是否符合设计要求。

3.齿轮轮齿的外沿是由几段不连续曲面组成,每一段不连续的曲面都是由滚刀上对应的曲面加工出来,采用齿廓法线法可以获得齿轮轮齿形状以及每一段不连续的曲面都是由滚刀上对应的曲面形状,但为了保证齿轮的啮合起始点,则需要保证齿轮渐开线起始点,而齿轮上渐开线段曲线与齿根段曲线的交点是校核滚刀是否满足齿轮设计的重要因素。

4.只有齿轮的渐开线起始点满足设计要求,才能保证齿轮副啮合起始点(sap),确保齿轮副的重合度,降低齿轮啮入啸叫风险,提高nvh性能。目前,技术人员一般使用包络法来确定渐开线起始点的位置,但计算方法复杂繁琐,不易理解且结果不精确。所以,如何精确快速的验证出刀具厂家所设计的滚刀刀具图中的刀尖圆弧段曲线是否满足设计工程师关于齿轮渐开线起始点的设计要求是亟待解决的问题。

技术实现要素:

5.本发明的目的是针对现有技术对应的不足,提供一种基于齿廓法线法计算齿轮渐开线起始点的方法,通过齿轮与滚刀齿条之间的啮合关系,将齿条的主刀刃段和刀尖圆角刃曲线、齿轮几段曲线形状分别用方程描述出来,通过平面坐标变换,利用数学迭代求解,计算求得齿轮渐开线起始圆的位置,为保证渐开线齿轮的啮合起始圆提供理论依据。

6.本发明的目的是采用下述方案实现的:一种基于齿廓法线法计算齿轮渐开线起始点的方法,其特征在于,包括以下步骤:

7.1)根据齿轮平面啮合原理,设置滚刀齿廓为第一齿廓,工件齿轮的齿廓为第二齿廓,建立以下坐标系:

8.①

以第一齿廓与第二齿廓的啮合节点p为原点作空间固定的坐标系(p

‑ꢀ

x,y);

9.②

以滚刀o1(p

no

/2,h

ao

)为原点建立坐标系(o1‑

x1,y1),横坐标x1在滚刀节线上,h

a

o为齿顶高,p

n

o为滚刀法向齿距,在起始位置,坐标系(o1‑

x1, y1)与坐标系(p

‑

x,y)重合;

10.③

以齿轮中心o2(s

t

/2,r2)为原点作与齿轮固联的坐标系(o2‑

x2, y2),s

t

为齿轮端面齿厚,r2为齿轮节圆半径,所述坐标系(o2‑

x2,y2)随齿轮的旋转而旋转,在起始位置,y2轴在o2p上,o2p与y轴方向一致,x2轴与x平行;

11.2)按照下列步骤计算滚刀齿顶圆弧上的任意点m换算到齿轮齿根曲线上的 r

i

以及坐标系(o2‑

x2,y2)下x的坐标

12.设置第一齿廓上任意点m在坐标系(p

‑

x,y)、(o1‑

x1,y1)、(o2‑ꢀ

x2,y2)中的坐标值分别为(x,y)、(x1,y1)、(x2,y2),且当m点成为接触点的时候,齿轮由起始位置转过角,则滚刀由起始位置移动距离接下来求m点在三个坐标系中它们之间的变换关系式。

13.①

啮合线与齿轮滚刀齿顶圆弧的关系方程式为:

[0014][0015]

式中,(x,y)为点m在啮合线坐标系(p

‑

x,y)中的坐标,(x1, y1)为坐标系(o1‑

x1,y1)中任意一点的坐标,r2为齿轮分度圆半径,t、t1是辅助变量,为齿轮旋转角度;

[0016]

②

啮合线与齿轮齿根曲线的方程式如下:

[0017][0018]

式中,(x2,y2)为点m在坐标系(o2‑

x2,y2)中的坐标,(x,y)为啮合线坐标系(p

‑

x,y)中任意一点的坐标,r2为齿轮分度圆半径,为齿轮旋转角度,t、t2是辅助变量;

[0019]

③

根据啮合关系,最终得到齿轮齿根曲线与滚刀齿顶圆弧的关系方程式如下:

[0020][0021]

式中,(x2,y2)为m点在坐标系(o2‑

x2,y2)中的坐标,(x1,y1) 为坐标系(o1‑

x1,y1)中任意一点的坐标,为齿轮的旋转角度,r2为齿轮分度圆半径,t1、t2是辅助变量;

[0022]

按照下列公式计算得出齿轮上任意点m的圆半径r

m

:

[0023][0024]

式中,x2为m点在坐标系(o2‑

x2,y2)中的横坐标,y2为m点在坐标系 (o2‑

x2,y2)中的纵坐标;

[0025]

④

由滚刀刀具图滚刀齿顶圆弧端面齿形坐标方程:

[0026]

滚刀齿顶圆弧的法向齿形方程式如下所示:

[0027]

且0≤θ≤90

°‑

α

pn

γ0[0028]

式中,(x1,y1)为m点在坐标系(o1‑

x1,y1)中的坐标,(x0,y0) 为滚刀顶刃与滚刀顶圆弧在坐标系(o1‑

x1,y1)中的交点,β为齿轮的螺旋角,α

pn

为滚刀齿形主刀刃的压力角,θ为滚刀顶圆圆弧上任一点与y1轴的夹角,γ0为滚刀齿形主刀刃与过渡刃之间的夹角,ρ0为滚刀齿顶圆弧的圆弧半径;

[0029]

滚刀齿顶圆弧的端面齿形方程式为:

[0030]

且0≤θ≤90

°‑

α

pn

γ0

[0031]

式中,(x1,y1)为m点在坐标系(o1‑

x1,y1)中的坐标,(x0,y0) 为滚刀顶刃与滚刀顶圆弧在坐标系(o1‑

x1,y1)中的交点,β为齿轮的螺旋角,α

pn

为滚刀齿形主刀刃的压力角,θ为滚刀顶圆圆弧上任一点与y1轴的夹角,γ0为滚刀齿形主刀刃与过渡刃之间的夹角,ρ0为滚刀齿顶圆弧的圆弧半径;

[0032]

⑤

根据齿轮齿根曲线与滚刀齿顶圆弧的关系方程式,将滚刀齿顶圆弧的圆弧半径变量θ在定义域[0,90

°‑

α

pn

γ0]内等分n份(n≥1),且从第n份开始且以θ0=0,δθ=(90

°‑

α

pn

γ0)/(n

‑

1)为等差数列的自变量依次映射到坐标系(o2‑

x2,y2),其中θ0=0,θ

t

=90

°‑

α

pn

γ0;

[0033]

当i=1000时,θ

i

=90

°‑

α

pn

γ0,由齿轮齿根曲线与滚刀齿顶圆弧的关系方程式r

m(i)

得到齿轮初始圆半径r

i

|

i=1000

以及

[0034]

多次重复计算当i=999、998、997、

……

、2、1时,齿轮初始圆半径r

i

以及

[0035]

3)按照下列方法得到任意点m

‘

的r

inv(i)

以及任意点m

‘

的在坐标系(o2‑ꢀ

x2,y2)下x坐标的数学表达式,并由齿轮参数计算出渐开线上任意点m

‘

的p

inv(i)

值:

[0036]

①

齿轮齿根曲线渐开线方程为:

[0037][0038]

式中,(x2,y2)为坐标系(o2‑

x2,y2)中任意一点m

‘

的坐标,ξ

m(i)

为齿轮上点m

‘

的展开角,ψ

b

为齿轮基圆齿厚半角,r

b

为齿轮基圆半径;

[0039]

②

建立齿轮渐开线上任意点的圆的半径r

inv(i)

与以该任意点的压力角α

t(i)

为变量的一元一次方程:

[0040]

根据渐开线特性,发生线沿基圆滚过的长度等于基圆上被滚过的圆弧长度,即r

b

ξ

m(i)

=r

b

tanα

t(i)

,α

t(i)

为齿轮渐开线上任意一点m

‘

的压力角,则ξ

m(i)

=tanα

t(i)

[0041]

③

齿轮渐开线上任意点m

‘

圆的半径r

inv(i)

的计算公式如下所示:

[0042][0043]

式中,x2为任意点m

‘

在坐标系(o2‑

x2,y2)中的横坐标,y2为m点在坐标系(o2‑

x2,y2)中的纵坐标;

[0044]

④

根据齿轮任意圆的压力角定义得到下列公式:

[0045][0046]

⑤

将齿轮齿根曲线渐开线方程与ξ

m(i)

=tanα

t(i)

代入齿轮渐开线上任意点 m

‘

圆的半径r

inv(i)

计算公式,则r

inv

(α

t(i)

)如下所示:

[0047]

,

[0048]

且

[0049]

式中,r

a

为齿轮齿顶圆半径,(x,y)为啮合线坐标系(p

‑

x,y)中任意一点的坐标,ψ

b

为齿轮基圆齿厚半角(已知量),r

b

为齿轮基圆半径(已知量),α

tm

‘

为齿轮渐开线上任意点(x2,y2)的压力角;

[0050]

4)按照下列迭代法计算得出d

tif

如下所示:

[0051]

①

给定值r,已知齿轮渐开线上任意点的圆半径r

inv

(α

t(i)

),利用二分法,迭代α

t(k)

,返回α

t(k)

,使得函数f(α

t(k)

)=r

‑

r

inv

(α

t(k)

)存在零点近似值,精确度ξ=10

‑5,其中,所述近似值与真实值的误差不超过ξ;

[0052]

再将得到的α

t(k)

带入到齿轮齿根曲线渐开线方程中的横坐标,得到点p

inv

(k),则点p

inv(k)

在r圆上,点p

inv(k)

的x坐标表示为

[0053]

②

给定滚刀圆弧曲线上第i点,可得到定值r

i

以及又由步骤4)中的第

①

步得出齿轮渐开线上点的圆半径r

inv(i)

,假设i=1000和i=999时,有通过步骤4)中的第

①

步可得与

[0054]

③

构造函数利用牛顿下山法寻找使e=10

‑

12

的定义域:

[0055]

令比较e与e0的大小,存在以下三种情况:

[0056]

(1)当e>0,e0)0且e0<e时,令e=e0,重新计算;=998,得再迭代比较e与e0,直到第n点时,有e

·

e0<0,则此时e

n 1

·

e

n

<0,θ的定义域为[θ

j

,θ

k

],其中j=n 1,k=n;

[0057]

⑵

当e=0时,即为所求,d

tif

=2

·

r

i

|

i=1000

;当e<0时,此滚刀参数设计有误,需返回重新设计;

[0058]

⑶

e单调且连续可导,在定义域[θ

j

,θ

k

]内,必存在零点使精确度ξ=10

‑

12

;

[0059]

④

给定精确度ξ=10

‑

12

,用二分法求函数e零点近似值:

[0060]

由步骤4)中的第

③

步确定区间[θ

j

,θ

k

],e

j

·

e

k

<0,然后根据区间[θ

j

,θ

k

]的中点θ

mid

,计算得到e

mid

;

[0061]

若e

mid

=0,则θ

mid

就是函数的零点;

[0062]

若e

j

·

e

mid

<0,则令k=mid;

[0063]

若e

mid

·

e

k

<0,则令j=mid;

[0064]

最后,判断是否达到精确度ξ=10

‑

12

,即|θ

j

‑

θ

k

|<ξ,若没有达到零点近似值θ

j

或θ

k

,则重复计算,直到满足精确度ξ=10

‑

12

,且计算得出d

tif

=2

·

r

i

;

[0065]

5)将步骤4)计算得出的数据d

tif

与滚刀刀具设计图纸上标注的齿轮渐开线起始圆d

tif

相对比,若d

tif

≤d

tif

,则该滚刀满足设计要求,若d

tif

<d

tif

,则该滚刀不满足设计要求。

[0066]

本发明包含如下有益效果:

[0067]

1、本发明通过滚刀刀具图利用齿轮平面啮合原理建立起滚刀几段曲线与齿轮齿廓的关系,绘制出滚刀加工出的齿轮轮廓的形状,能适用各种传动机构中的齿轮产品。

[0068]

2、本发明通过滚刀刀具刀尖圆弧端段加工出的齿根曲线和所设计的齿轮渐开线

相较于一点,计算出由刀具加工出的齿轮渐开线起始圆,与设计的齿轮渐开线起始圆相比较,小于后者满足设计要求,否则不满足。

[0069]

3、适应产品范围广,可精确计算出滚刀刀具所加工出的齿轮渐开线起始圆数值:该方法可以根据校核结果对滚刀图进行调整,或是根据滚刀刀具的开发情况适当调整设计参数,降低滚刀设计难度,提高变速器nvh性能,已在滚刀刀具校核后供应商所交付的齿轮验证过,应用非常准确便捷。

附图说明

[0070]

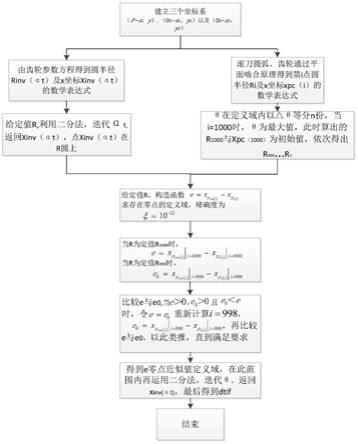

图1为本发明的流程图;

[0071]

图2为齿轮齿条啮合的坐标系;

[0072]

图3为滚刀刀具及刀尖圆弧段(圆弧23);

[0073]

图4为齿轮齿面上任意点坐标示意图;

[0074]

图5为齿轮渐开线起始圆的dtif。

具体实施方式

[0075]

如图1至图5所示,一种基于齿廓法线法计算齿轮渐开线起始点的方法,其特征在于,包括以下步骤:

[0076]

1)根据齿轮平面啮合原理,设置滚刀齿廓为第一齿廓,工件齿轮的齿廓为第二齿廓,建立以下坐标系:

[0077]

①

以第一齿廓与第二齿廓的啮合节点p为原点作空间固定的坐标系(p

‑ꢀ

x,y);

[0078]

②

以滚刀o1(p

no

/2,h

ao

)为原点建立坐标系(o1‑

x1,y1),横坐标x1在滚刀节线上,h

a

o为齿顶高,p

n

o为滚刀法向齿距,在起始位置,坐标系(o1‑

x1, y1)与坐标系(p

‑

x,y)重合;

[0079]

③

以齿轮中心o2(s

t

/2,r2)为原点作与齿轮固联的坐标系(o2‑

x2, y2),s

t

为齿轮端面齿厚,r2为齿轮节圆半径,所述坐标系(o2‑

x2,y2)随齿轮的旋转而旋转,在起始位置,y2轴在o2p上,o2p与y轴方向一致,x2轴与x平行;

[0080]

2)按照下列步骤计算滚刀齿顶圆弧上的任意点m换算到齿轮齿根曲线上的r

i

以及坐标系(o2‑

x2,y2)下x的坐标

[0081]

设置第一齿廓上任意点m在坐标系(p

‑

x,y)、(o1‑

x1,y1)、(o2‑ꢀ

x2,y2)中的坐标值分别为(x,y)、(x1,y1)、(x2,y2),且当m点成为接触点的时候,齿轮由起始位置转过角,则滚刀由起始位置移动距离接下来求m点在三个坐标系中它们之间的变换关系式。

[0082]

①

啮合线与齿轮滚刀齿顶圆弧的关系方程式为:

[0083][0084]

式中,(x,y)为点m在啮合线坐标系(p

‑

x,y)中的坐标,(x1, y1)为坐标系(o1‑

x1,y1)中任意一点的坐标,r2为齿轮分度圆半径,t、t1是辅助变量,为齿轮旋转角度;

[0085]

②

啮合线与齿轮齿根曲线的方程式如下:

[0086][0087]

式中,(x2,y2)为点m在坐标系(o2‑

x2,y2)中的坐标,(x,y)为啮合线坐标系(p

‑

x,y)中任意一点的坐标,r2为齿轮分度圆半径,为齿轮旋转角度,t、t2是辅助变量;

[0088]

③

根据啮合关系,最终得到齿轮齿根曲线与滚刀齿顶圆弧的关系方程式如下:

[0089][0090]

式中,(x2,y2)为m点在坐标系(o2‑

x2,y2)中的坐标,(x1,y1) 为坐标系(o1‑

x1,y1)中任意一点的坐标,为齿轮的旋转角度,r2为齿轮分度圆半径,t1、t2是辅助变量;

[0091]

按照下列公式计算得出齿轮上任意点m的圆半径r

m

:

[0092][0093]

式中,x2为m点在坐标系(o2‑

x2,y2)中的横坐标,y2为m点在坐标系 (o2‑

x2,y2)中的纵坐标;

[0094]

④

由滚刀刀具图滚刀齿顶圆弧端面齿形坐标方程:

[0095]

滚刀齿顶圆弧的法向齿形方程式如下所示:

[0096]

且0≤θ≤90

°‑

α

pn

γ0[0097]

式中,(x1,y1)为m点在坐标系(o1‑

x1,y1)中的坐标,(x0,y0) 为滚刀顶刃与滚刀顶圆弧在坐标系(o1‑

x1,y1)中的交点,β为齿轮的螺旋角,α

pn

为滚刀齿形主刀刃的压力角,θ为滚刀顶圆圆弧上任一点与y1轴的夹角,γ0为滚刀齿形主刀刃与过渡刃之间的夹角,ρ0为滚刀齿顶圆弧的圆弧半径;

[0098]

滚刀齿顶圆弧的端面齿形方程式为:

[0099]

且0≤θ≤90

°‑

α

pn

γ0[0100]

式中,(x1,y1)为m点在坐标系(o1‑

x1,y1)中的坐标,(x0,y0) 为滚刀顶刃与滚刀顶圆弧在坐标系(o1‑

x1,y1)中的交点,β为齿轮的螺旋角,α

pn

为滚刀齿形主刀刃的压力角,θ为滚刀顶圆圆弧上任一点与y1轴的夹角,γ0为滚刀齿形主刀刃与过渡刃之间的夹角,ρ0为滚刀齿顶圆弧的圆弧半径;

[0101]

⑤

根据齿轮齿根曲线与滚刀齿顶圆弧的关系方程式,将滚刀齿顶圆弧的圆弧半径变量θ在定义域[0,90

°‑

α

pn

γ0]内等分n份(n≥1),且从第n份开始且以θ0=0,δθ=(90

°‑

α

pn

γ0)/(n

‑

1)为等差数列的自变量依次映射到坐标系(o2‑

x2,y2),其中θ0=0,θ

t

=90

°‑

α

pn

γ0;

[0102]

当i=1000时,θ

i

=90

°‑

α

pn

γ0,由齿轮齿根曲线与滚刀齿顶圆弧的关系方程式r

m(i)

得到齿轮初始圆半径r

i

|

i=1000

以及

[0103]

多次重复计算当i=999、998、997、

……

、2、1时,齿轮初始圆半径r

i

以及

[0104]

3)按照下列方法得到任意点m

‘

的r

inv(i)

以及任意点m

‘

的在坐标系(o2‑ꢀ

x2,y2)下x坐标的数学表达式,并由齿轮参数计算出渐开线上任意点m

‘

的p

inv(i)

值:

[0105]

①

齿轮齿根曲线渐开线方程为:

[0106][0107]

式中,(x2,y2)为坐标系(o2‑

x2,y2)中任意一点m

‘

的坐标,ξ

m(i)

为齿轮上点m

‘

的展开角,ψ

b

为齿轮基圆齿厚半角,r

b

为齿轮基圆半径;

[0108]

②

建立齿轮渐开线上任意点的圆的半径r

inv(i)

与以该任意点的压力角α

t(i)

为变量的一元一次方程:

[0109]

根据渐开线特性,发生线沿基圆滚过的长度等于基圆上被滚过的圆弧长度,即r

b

ξ

m(i)

=r

b

tanα

t(i)

,α

t(i)

为齿轮渐开线上任意一点m

‘

的压力角,则ξ

m(i)

=tanα

t(i)

[0110]

③

齿轮渐开线上任意点m

‘

圆的半径r

inv(i)

的计算公式如下所示:

[0111][0112]

式中,x2为任意点m

‘

在坐标系(o2‑

x2,y2)中的横坐标,y2为m点在坐标系(o2‑

x2,y2)中的纵坐标;

[0113]

④

根据齿轮任意圆的压力角定义得到下列公式:

[0114][0115]

⑤

将齿轮齿根曲线渐开线方程与ξ

m(i)

=tanα

t(i)

代入齿轮渐开线上任意点 m

‘

圆的半径r

inv(i)

计算公式,则r

inv

(α

t(i)

)如下所示:

[0116]

,

[0117]

且

[0118]

式中,r

a

为齿轮齿顶圆半径,(x,y)为啮合线坐标系(p

‑

x,y)中任意一点的坐标,ψ

b

为齿轮基圆齿厚半角(已知量),r

b

为齿轮基圆半径(已知量),α

tm

‘

为齿轮渐开线上任意点(x2,y2)的压力角;

[0119]

4)按照下列迭代法计算得出d

tif

如下所示:

[0120]

①

给定值r,已知齿轮渐开线上任意点的圆半径r

inv

(α

t(i)

),利用二分法,迭代α

t(k)

,返回α

t(k)

,使得函数f(α

t(k)

)=r

‑

r

inv

(α

t(k)

)存在零点近似值,精确度ξ=10

‑5,其中,所述近似值与真实值的误差不超过ξ;

[0121]

再将得到的α

t(k)

带入到齿轮齿根曲线渐开线方程中的横坐标,得到点p

inv

(

k

),则点p

inv

(

k)

在r圆上,点p

inv

(

k)

的x坐标表示为

[0122]

②

给定滚刀圆弧曲线上第i点,可得到定值r

i

以及又由步骤4)中的第

①

步得

出齿轮渐开线上点的圆半径r

inv(i)

,假设i=1000和i=999时,有通过步骤4)中的第

①

步可得与

[0123]

③

构造函数利用牛顿下山法寻找使e=10

‑

12

的定义域:

[0124]

令比较e与e0的大小,存在以下三种情况:

[0125]

⑴

当e>0,e0>0且e0<e时,令e=e0,重新计算i=998,得再迭代比较e与e0,直到第n点时,有e

·

e0<0,则此时e

n 1

·

e

n

<0,θ的定义域为[θ

j

,θ

k

],其中j=n 1,k=n;

[0126]

⑵

当e=0时,即为所求,d

tif

=2

·

r

i

|

i=1000

;当e<0时,此滚刀参数设计有误,需返回重新设计;

[0127]

⑶

e单调且连续可导,在定义域[θ

j

,θ

k

]内,必存在零点使精确度ξ=10

‑

12

;

[0128]

④

给定精确度ξ=10

‑

12

,用二分法求函数e零点近似值:

[0129]

由步骤4)中的第

③

步确定区间[θ

j

,θ

k

],e

j

·

e

k

<0,然后根据区间[θ

j

,θ

k

]的中点θ

mid

,计算得到e

mid

;

[0130]

若e

mid

=0,则θ

mid

就是函数的零点;

[0131]

若e

j

·

e

mid

<0,则令k=mid;

[0132]

若e

mid

·

e

k

<0,则令j=mid;

[0133]

最后,判断是否达到精确度ξ=10

‑

12

,即|θ

j

‑

θ

k

|<ξ,若没有达到零点近似值θ

j

或θ

k

,则重复计算,直到满足精确度ξ=10

‑

12

,且计算得出d

tif

=2

·

r

i

;

[0134]

5)将步骤4)计算得出的数据d

tif

与滚刀刀具设计图纸上标注的齿轮渐开线起始圆d

tif

相对比,若d

tif

≤d

tif

,则该滚刀满足设计要求,若d

tif

<d

tif

,则该滚刀不满足设计要求。

[0135]

本实施例中,以某dct的中间轴三挡齿轮为例,其滚刀刀具基本参数如下表所示:

[0136]

滚刀齿条参数齿条参数滚刀全齿高6.589滚刀齿顶高2.888主刀刃压力角14

°

滚刀节圆齿厚2.68刀具圆角半径0.7过渡刃压力角9

°

主刀刃与过渡刃夹角5

°

轴向法向突头量0.069281倒角刃压力角45倒角刃起始点高度5.84螺旋角33.1

°

两面留剃磨余量0.12

[0137]

上表中的滚刀刀具参数及结构参数,如图3所示;

[0138]

相对应于滚刀刀具,某dct的中间轴三挡齿轮的基本参数如下表所示:

[0139]

齿轮参数设计值齿数50模数2.05压力角18.00螺旋角33.10基圆直径114.08测量方式跨棒距精加工后跨棒距127.395量棒直径4齿根圆直径名义值113.240齿顶圆直径名义值125.760精加工后渐开线起始圆直径116.490倒角起始圆直径名义值125.360齿顶倒角高0.2齿顶倒角宽0.2

[0140]

某dct三挡齿轮的滚刀刀具图纸得到的dtif是116.15在设计的 dtif=116.49以下,经对比,该刀具图满足设计要求。

[0141]

以上所述仅为本发明的优选实施例,并不用于限制本发明,本领域的技术人员在不脱离本发明的精神的前提提下,对本发明进行的改动均落入本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。