1.本发明属于烟草抽吸有害物质减量技术领域,具体涉及一种吸烟过程一氧化碳和焦油减量的方法。

背景技术:

2.烟草是我国的重要经济作物之一,在国民经济中占有重要的地位。目前,中国有3亿多烟民。随着人们对健康的日益重视,卷烟的吸食安全性已经成为研究热点。一氧化碳(co)和焦油是卷烟主流烟气中的重要有害物质,被多国政府列为有害成分管制清单。一氧化碳阻止氧与血红蛋白结合使人中毒,焦油致癌、加速血管硬化。85%的肺癌源于吸烟,全世界每年死于肺癌者高于100万人。

3.国际上在卷烟加工技术方面采取了一系列降焦减害措施,开发了各种形式的滤嘴、改进卷烟纸的自然透气度、打孔稀释、添加中草药及化学添加剂、膨胀烟丝、梗丝及烟草薄片等技术。综合利用各项技术可以调节卷烟的焦油含量,但是有害成分尤其是一氧化碳含量并没有明显减少,达不到提高吸烟安全性的目的。另外,随着焦油量的降低,烟气香味成分也随之减少,使卷烟淡化,还会改变卷烟吸味,造成不良口感,不能满足吸烟者的要求。因此,这些处理措施都不具备合乎理想的选择性,很有必要开发一种降低卷烟烟气中一氧化碳和焦油的方法。

4.日本烟草产业株式会社cn103987284a千田正浩等公告了一种香烟过滤嘴及香烟,其具备含有滤材的过滤嘴滤棒,所述滤材含有醋酸纤维素纤维的丝束、和分散于丝束中的选自纤维素的粒子、纤维素三乙酸酯粒子及它们的混合物中的滤过率控制粒子。香烟具备这种香烟过滤嘴。

5.川渝中烟工业公司cn101961133a李东亮等公告了一种低一氧化碳含量的卷烟加工工艺方法,其主要工序的具体工艺参数如下:1)微波松散工序:微波功率180kw,加工时间305s;2)松散回潮工序:汽、水喷嘴蒸汽压力0.1mpa,回风温度48℃,筒体转速8r/min;3)ht以及烘丝工序:ht工作蒸汽压力0.10mpa,热风温度135℃,排潮风门开度80%,热风风门开度40%,筒体转速13r/min;ht为采用隧道式叶丝增温增湿机进行的叶丝增温增湿工序。本发明通过现有工序的工艺参数优化组合而有效降低了所制得卷烟产品烟气中一氧化碳的含量。

6.云南恩典科技产业发展有限公司cn101721975a何金星等公告了一种选择吸附烟气中焦油、一氧化碳的抗菌吸附剂及其在成型纸上的应用,该抗菌吸附剂主要选择吸附烟气中的一氧化碳和焦油,其次对氨气、气相自由基、苯并芘、亚硝酸盐也有一定的吸附作用。烟气中的焦油能够减少1.5

‑

3%,烟碱量能够减少3

‑

5%,一氧化碳能够减少2

‑

6%。

7.从上可以看出,微波加热投入设备和生产成本较高,滤嘴和吸附成型纸对co和焦油的去除效果一般,烟民得到的保护有限。作为烟草中对人品有害最主要的三种成分为尼古丁、焦油、co,尼古丁在一定含量范围内是可控的,并且是烟民吸烟的主要目的;焦油和co产生的原因均是燃烧过程不充分,若能从源头降低co和焦油的生成率,就不需要在后端用

滤嘴进行降害处理提高成本。为此,研发一种吸烟过程一氧化碳和焦油减量的方法是非常必要的。

技术实现要素:

8.本发明的目的在于提供一种吸烟过程一氧化碳和焦油减量的方法。

9.本发明的目的是这样实现的,包括以下步骤:s1、烟叶切割:将晒干、晾干或烤干的烟叶切割为40~100目的细小烟末;s2、装料:将烟末置于吸烟器的燃烧区中,燃烧区为圆柱形空腔结构,侧面上部设置烟叶进料口,下部设置点火窗口,烟末装填量不超过圆柱形空腔结构容量的2/3,吸烟器底部设有进气口,燃烧区内的上部以及下部分别设置筛网,吸烟器顶部的出气口与倒u形连接管的一端连接,倒u形连接管的另一端与吸附器的上端连接,吸附器的下端与u形连接管的一端连接,u形连接管的另一端水平延伸形成延伸部,延伸部装有滤嘴;s3、流化燃烧:抽吸时进气口的空气流速为60~100ml/s,使吸烟器内的细小烟末在气流的作用下形成流态化翻滚的悬浮层,进行流化燃烧;s4、吸附:燃烧完生成的烟灰通过燃烧区内上部的筛网进入吸附器中落下累积,形成烟灰吸附层,吸附气流中的焦油,烟气经吸附器出口,再通过滤嘴后吸入嘴中,吸食3~8次后,将吸附器下端接口处拆卸清除其中的部分积灰。

10.本发明的有益效果:本发明将烟末装入燃烧区为圆柱形空腔结构的吸烟器中,装填量不超过整个空腔结构容量的2/3,点燃后,在阴燃状态下烟叶堆积在筛网上,抽吸时,空气从进气口进入燃烧区内,吸烟器内的烟末在气流的作用下形成流态化翻滚的悬浮层,流化燃烧过程可以使烟末与氧气进行充分接触,每1克烟末产生的焦油和一氧化碳总量低于7mg,燃烧后的烟末用于吸附焦油,可更进一步降低对人体的伤害,再经过过滤嘴后,焦油和一氧化碳再次降低,总焦油量可降低35%~50%。

附图说明

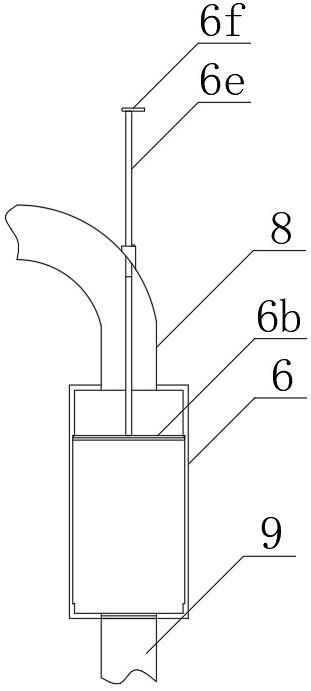

11.图1为本发明吸烟器的结构示意图;图2为燃烧区还包括导流横板、斜坎、叶片转轮的结构示意图;图3为吸附器下端隔网的结构示意图;图4为吸附器内菱形凸台的立体结构示意图;图5为吸附器内活动压盘、转盘、旋转操作杆的结构示意图;图6为活动压盘与转盘的俯视结构示意图;图中:1

‑

进气口,2

‑

点火窗口,3

‑

燃烧区,3a

‑

导流横板,3b

‑

斜坎,3c

‑

叶片转轮,4

‑

烟叶进料口,5

‑

筛网,6

‑

吸附器,6a

‑

活动压盘,6b

‑

转盘,6c

‑

限位凸台,6d

‑

烟灰通孔,6e

‑

旋转操作杆,6f

‑

操作把手,7

‑

滤嘴,8

‑

倒u形连接管,9

‑

u形连接管,10

‑

菱形凸台。

具体实施方式

12.下面结合附图对本发明作进一步的说明,但不以任何方式对本发明加以限制,基于本发明教导所作的任何变换或替换,均属于本发明的保护范围。

13.如附图1~图6所示本发明包括以下步骤:

s1、烟叶切割:将晒干、晾干或烤干的烟叶切割为40~100目的细小烟末;s2、装料:将烟末置于吸烟器的燃烧区3中,燃烧区为圆柱形空腔结构,侧面上部设置烟叶进料口4,下部设置点火窗口2,烟末装填量不超过圆柱形空腔结构容量的2/3,吸烟器底部设有进气口1,燃烧区内的上部以及下部分别设置筛网5,吸烟器顶部的出气口与倒u形连接管8的一端连接,倒u形连接管8的另一端与吸附器6的上端连接,吸附器6的下端与u形连接管9的一端连接,u形连接管9的另一端水平延伸形成延伸部,延伸部装有滤嘴7;s3、流化燃烧:抽吸时进气口1的空气流速为60~100ml/s,使吸烟器内的细小烟末在气流的作用下形成流态化翻滚的悬浮层,进行流化燃烧;s4、吸附:燃烧完生成的烟灰通过燃烧区内上部的筛网5进入吸附器6中落下累积,形成烟灰吸附层,吸附气流中的焦油,烟气经吸附器6出口,再通过滤嘴7后吸入嘴中,吸食3~8次后,将吸附器6下端接口处拆卸清除其中的部分积灰。

14.所述圆柱形空腔结构的长度70~90mm,直径15mm。

15.所述进气口1的长度10~15mm,直径8mm。

16.所述筛网5是不锈钢丝筛网。

17.所述燃烧内上部的筛网5孔径为0.2mm,燃烧内下部的筛网5孔径为0.1mm。

18.所述吸附器6长度30~40mm,直径10~15mm。

19.所述滤嘴7长度15~20mm,直径10~15mm。

20.所述吸烟器的燃烧区3自下而上设有若干个导流横板3a,上下相邻两个导流横板3a错位设置,使导流横板3a将燃烧区3内划分成蛇形气流通道,导流横板3a两面分别设有若干个向气流流向相反的方向倾斜的斜坎3b,每一导流横板3a上方及下方均纵向设置有叶片转轮3c,且叶片转轮3c的叶片迎风设置,叶片转轮3c的中心通过转轴与燃烧区3内壁连接;抽吸时空气经过燃烧区的蛇形气流通道,带动叶片转轮3c不断转动,在叶片转轮3c处形成气旋,增强细小烟末在气流的作用下的翻滚作用,与此同时,叶片转轮3c转动过程中通过离心力将一部分细小烟末甩向斜坎3b之间的间隙,在间隙内进一步翻滚,使烟末与空气进一步充分接触,大大增强烟末流化燃烧效果;装烟时,摇晃燃烧区,方便烟末进入;抽吸时,也可摇晃燃烧区,使堆积在斜坎3b间隙中的烟灰飞出并随气流排出燃烧区。

21.所述吸附器6下端的隔网的表面为若干个锥形凸起,锥形凸起朝上,吸附器6内壁沿纵向设有若干圈菱形凸台10,每一圈菱形凸台10均有若干个等间距的菱形凸台10组成,上下相邻两圈菱形凸台10之间错位设置;吸附器6内堆积旧烟灰,待新烟灰进入吸附器后,可上下摇晃吸附器6,菱形凸台10与隔网的锥形凸起不断将底部的旧烟灰吸附层破碎并与上部新进入的烟灰不断混合均匀,形成新烟灰与已吸附焦油的旧烟灰分散均匀的烟灰吸附层,利于保障焦油吸附效果。

22.所述吸附器6内设有活动压盘6a,转盘6b位于活动压盘6a之上,且转盘6b通过转轴与活动压盘6a中心连接,使转盘6b能够在活动压盘6a上转动,活动压盘6a边缘设有限位凸台6c,限位凸台6c卡入吸附器6内壁的凹槽中,使活动压盘6a不能转动,活动压盘6a、转盘6b表面均设有相互对应的若干个烟灰通孔6d,且转盘6b转动后能够将活动压盘6a的烟灰通孔6d盖住,转盘6b之上的中心设有旋转操作杆6e,旋转操作杆6e上端穿出至吸附器6外,旋转操作杆6e上端设有操作把手6f;当吸附器6内的烟灰需要略微压实以形成一定孔隙的烟灰吸附层时,通过旋转操作杆6e使转盘6b转动,由于限位凸台6c与吸附器6内壁凹槽卡住,使

得活动压盘6a不能转动,从而使烟灰通孔6d盖住封闭,然后通过操作把手6f将活动压盘6a、转盘6b下压,使吸附器内的烟灰被活动压盘6a压至一定紧实程度,利于烟灰吸附层吸附焦油;然后上提活动压盘6a、转盘6b回到起始位置,在拧动操作杆6e,使烟灰通孔6d被打开以便于抽吸时新的烟灰通过烟灰通孔6d进入吸附器内的下部。

23.操作杆6e位于吸附器6外的部分可穿过倒u形连接管,也可避开倒u形连接管,具体根据实际需要选择,对于操作杆6e穿过倒u形连接管的部分,可使用本领域技术人员熟知的气密组件,如气密胶圈、气密胶套等,增强操作杆6e与倒u形连接管穿出的气密性,而操作杆6e穿出吸附器6顶部的部分也可使用本领域公知气密组件,以增强气密性;操作杆6e位于吸附器6外的部分可设置本领域技术人员熟知的限位挡件,使操作杆6e在不使用时限位并卡住,例如限位插销、螺栓手柄等,避免活动压盘6a、转盘6b上下移动以及转盘6b转动。

24.下面结合实施例1~实施例13对本发明作进一步说明。

25.实施例1s1、烟叶切割:将烤干的烟叶切割为60目的烟末;s2、装料:将烟末置于吸烟器的燃烧区3中,燃烧区为圆柱形空腔结构,长度80mm,直径15mm,侧面上部设置烟叶进料口4,下部设置点火窗口2,烟末装填量不超过圆柱形空腔结构容量的2/3,吸烟器底部设有进气口1,进气口1长度15mm,直径8mm,燃烧区内的上部以及下部分别设置筛网5,吸烟器顶部的出气口与倒u形连接管8的一端连接,倒u形连接管8的另一端与吸附器6的上端连接,吸附器6的下端与u形连接管9的一端连接,u形连接管9的另一端水平延伸形成延伸部,延伸部装有滤嘴7,滤嘴7长度17.5mm,直径7.5mm;s3、流化燃烧:抽吸时进气口1的空气流速为80ml/s,使吸烟器内的细小烟末在气流的作用下形成流态化翻滚的悬浮层,进行流化燃烧;s4、吸附:燃烧完生成的烟灰通过燃烧区内上部的筛网5进入吸附器6中落下累积,形成烟灰吸附层,吸附气流中的焦油,烟气经吸附器6出口,再通过滤嘴7后吸入嘴中,吸食3次后,将吸附器6下端接口处拆卸清除其中的部分积灰;经检测,流化燃烧后产生焦油4mg、一氧化碳3.5mg、其余物质3mg。

26.实施例2s1、烟叶切割:将烤干的烟叶切割为80目的烟末;s2、装料:将烟末置于吸烟器的燃烧区3中,燃烧区为圆柱形空腔结构,长度90mm,直径15mm,侧面上部设置烟叶进料口4,下部设置点火窗口2,烟末装填量不超过圆柱形空腔结构容量的2/3,吸烟器底部设有进气口1,进气口1长度10mm,直径8mm,燃烧区内的上部以及下部分别设置筛网5,吸烟器顶部的出气口与倒u形连接管8的一端连接,倒u形连接管8的另一端与吸附器6的上端连接,吸附器6的下端与u形连接管9的一端连接,u形连接管9的另一端水平延伸形成延伸部,延伸部装有滤嘴7,滤嘴7长度20mm,直径10mm;s3、流化燃烧:抽吸时进气口1的空气流速为90ml/s,使吸烟器内的细小烟末在气流的作用下形成流态化翻滚的悬浮层,进行流化燃烧;s4、吸附:燃烧完生成的烟灰通过燃烧区内上部的筛网5进入吸附器6中落下累积,形成烟灰吸附层,吸附气流中的焦油,烟气经吸附器6出口,再通过滤嘴7后吸入嘴中,吸食4次后,将吸附器6下端接口处拆卸清除其中的部分积灰;经检测,流化燃烧后产生焦油2.8mg、一氧化碳2.1mg、其余物质2.7mg。

27.实施例3s1、烟叶切割:将烤干的烟叶切割为90目的烟末;s2、装料:将烟末置于吸烟器的燃烧区3中,燃烧区为圆柱形空腔结构,长度75mm,直径15mm,侧面上部设置烟叶进料口4,下部设置点火窗口2,烟末装填量不超过圆柱形空腔结构容量的2/3,吸烟器底部设有进气口1,进气口1长度14mm,直径8mm,燃烧区内的上部以及下部分别设置筛网5,吸烟器顶部的出气口与倒u形连接管8的一端连接,倒u形连接管8的另一端与吸附器6的上端连接,吸附器6的下端与u形连接管9的一端连接,u形连接管9的另一端水平延伸形成延伸部,延伸部装有滤嘴7,滤嘴7长度20mm,直径10mm;s3、流化燃烧:抽吸时进气口1的空气流速为75ml/s,使吸烟器内的细小烟末在气流的作用下形成流态化翻滚的悬浮层,进行流化燃烧;s4、吸附:燃烧完生成的烟灰通过燃烧区内上部的筛网5进入吸附器6中落下累积,形成烟灰吸附层,吸附气流中的焦油,烟气经吸附器6出口,再通过滤嘴7后吸入嘴中,吸食3次后,将吸附器6下端接口处拆卸清除其中的部分积灰;经检测,流化燃烧后产生焦油2mg、一氧化碳2.1mg、其余物质1.5mg。

28.实施例4s1、烟叶切割:将晒干的烟叶切割为40目的细小烟末;s2、装料:将烟末置于吸烟器的燃烧区3中,燃烧区为圆柱形空腔结构,侧面上部设置烟叶进料口4,下部设置点火窗口2,烟末装填量不超过圆柱形空腔结构容量的2/3,吸烟器底部设有进气口1,燃烧区内的上部以及下部分别设置筛网5,吸烟器顶部的出气口与倒u形连接管8的一端连接,倒u形连接管8的另一端与吸附器6的上端连接,吸附器6的下端与u形连接管9的一端连接,u形连接管9的另一端水平延伸形成延伸部,延伸部装有滤嘴7;s3、流化燃烧:抽吸时进气口1的空气流速为60ml/s,使吸烟器内的细小烟末在气流的作用下形成流态化翻滚的悬浮层,进行流化燃烧;s4、吸附:燃烧完生成的烟灰通过燃烧区内上部的筛网5进入吸附器6中落下累积,形成烟灰吸附层,吸附气流中的焦油,烟气经吸附器6出口,再通过滤嘴7后吸入嘴中,吸食3次后,将吸附器6下端接口处拆卸清除其中的部分积灰。

29.实施例5s1、烟叶切割:将晾干的烟叶切割为100目的细小烟末;s2、装料:将烟末置于吸烟器的燃烧区3中,燃烧区为圆柱形空腔结构,侧面上部设置烟叶进料口4,下部设置点火窗口2,烟末装填量不超过圆柱形空腔结构容量的2/3,吸烟器底部设有进气口1,燃烧区内的上部以及下部分别设置筛网5,吸烟器顶部的出气口与倒u形连接管8的一端连接,倒u形连接管8的另一端与吸附器6的上端连接,吸附器6的下端与u形连接管9的一端连接,u形连接管9的另一端水平延伸形成延伸部,延伸部装有滤嘴7;s3、流化燃烧:抽吸时进气口1的空气流速为100ml/s,使吸烟器内的细小烟末在气流的作用下形成流态化翻滚的悬浮层,进行流化燃烧;s4、吸附:燃烧完生成的烟灰通过燃烧区内上部的筛网5进入吸附器6中落下累积,形成烟灰吸附层,吸附气流中的焦油,烟气经吸附器6出口,再通过滤嘴7后吸入嘴中,吸食8次后,将吸附器6下端接口处拆卸清除其中的部分积灰。

30.实施例6

s1、烟叶切割:将烤干的烟叶切割为70目的细小烟末;s2、装料:将烟末置于吸烟器的燃烧区3中,燃烧区为圆柱形空腔结构,侧面上部设置烟叶进料口4,下部设置点火窗口2,烟末装填量不超过圆柱形空腔结构容量的2/3,吸烟器底部设有进气口1,燃烧区内的上部以及下部分别设置筛网5,吸烟器顶部的出气口与倒u形连接管8的一端连接,倒u形连接管8的另一端与吸附器6的上端连接,吸附器6的下端与u形连接管9的一端连接,u形连接管9的另一端水平延伸形成延伸部,延伸部装有滤嘴7;s3、流化燃烧:抽吸时进气口1的空气流速为80ml/s,使吸烟器内的细小烟末在气流的作用下形成流态化翻滚的悬浮层,进行流化燃烧;s4、吸附:燃烧完生成的烟灰通过燃烧区内上部的筛网5进入吸附器6中落下累积,形成烟灰吸附层,吸附气流中的焦油,烟气经吸附器6出口,再通过滤嘴7后吸入嘴中,吸食5次后,将吸附器6下端接口处拆卸清除其中的部分积灰。

31.实施例7s1、烟叶切割:将晒干的烟叶切割为40目的细小烟末;s2、装料:将烟末置于吸烟器的燃烧区3中,燃烧区为圆柱形空腔结构,长度70mm,直径15mm,侧面上部设置烟叶进料口4,下部设置点火窗口2,烟末装填量不超过圆柱形空腔结构容量的2/3,吸烟器底部设有进气口1,进气口1的长度10mm,直径8mm,燃烧区内的上部以及下部分别设置筛网5,吸烟器顶部的出气口与倒u形连接管8的一端连接,倒u形连接管8的另一端与吸附器6的上端连接,吸附器6的下端与u形连接管9的一端连接,u形连接管9的另一端水平延伸形成延伸部,延伸部装有滤嘴7,吸附器6长度30mm,直径10mm,滤嘴7长度15mm,直径10mm;s3、流化燃烧:抽吸时进气口1的空气流速为60ml/s,使吸烟器内的细小烟末在气流的作用下形成流态化翻滚的悬浮层,进行流化燃烧;s4、吸附:燃烧完生成的烟灰通过燃烧区内上部的筛网5进入吸附器6中落下累积,形成烟灰吸附层,吸附气流中的焦油,烟气经吸附器6出口,再通过滤嘴7后吸入嘴中,吸食3次后,将吸附器6下端接口处拆卸清除其中的部分积灰。

32.实施例8s1、烟叶切割:将晾干的烟叶切割为100目的细小烟末;s2、装料:将烟末置于吸烟器的燃烧区3中,燃烧区为圆柱形空腔结构,长度90mm,直径15mm,侧面上部设置烟叶进料口4,下部设置点火窗口2,烟末装填量不超过圆柱形空腔结构容量的2/3,吸烟器底部设有进气口1,进气口1的长度15mm,直径8mm,燃烧区内的上部以及下部分别设置筛网5,吸烟器顶部的出气口与倒u形连接管8的一端连接,倒u形连接管8的另一端与吸附器6的上端连接,吸附器6的下端与u形连接管9的一端连接,u形连接管9的另一端水平延伸形成延伸部,延伸部装有滤嘴7,吸附器6长度40mm,直径15mm,滤嘴7长度20mm,直径15mm;s3、流化燃烧:抽吸时进气口1的空气流速为100ml/s,使吸烟器内的细小烟末在气流的作用下形成流态化翻滚的悬浮层,进行流化燃烧;s4、吸附:燃烧完生成的烟灰通过燃烧区内上部的筛网5进入吸附器6中落下累积,形成烟灰吸附层,吸附气流中的焦油,烟气经吸附器6出口,再通过滤嘴7后吸入嘴中,吸食8次后,将吸附器6下端接口处拆卸清除其中的部分积灰。

33.实施例9s1、烟叶切割:将烤干的烟叶切割为70目的细小烟末;s2、装料:将烟末置于吸烟器的燃烧区3中,燃烧区为圆柱形空腔结构,长度80mm,直径15mm,侧面上部设置烟叶进料口4,下部设置点火窗口2,烟末装填量不超过圆柱形空腔结构容量的2/3,吸烟器底部设有进气口1,进气口1的长度12.5mm,直径8mm,燃烧区内的上部以及下部分别设置筛网5,吸烟器顶部的出气口与倒u形连接管8的一端连接,倒u形连接管8的另一端与吸附器6的上端连接,吸附器6的下端与u形连接管9的一端连接,u形连接管9的另一端水平延伸形成延伸部,延伸部装有滤嘴7,吸附器6长度35mm,直径12.5mm,滤嘴7长度17.5mm,直径12.5mm;s3、流化燃烧:抽吸时进气口1的空气流速为80ml/s,使吸烟器内的细小烟末在气流的作用下形成流态化翻滚的悬浮层,进行流化燃烧;s4、吸附:燃烧完生成的烟灰通过燃烧区内上部的筛网5进入吸附器6中落下累积,形成烟灰吸附层,吸附气流中的焦油,烟气经吸附器6出口,再通过滤嘴7后吸入嘴中,吸食5次后,将吸附器6下端接口处拆卸清除其中的部分积灰。

34.实施例10s1、烟叶切割:将烤干的烟叶切割为70目的细小烟末;s2、装料:将烟末置于吸烟器的燃烧区3中,燃烧区为圆柱形空腔结构,长度80mm,直径15mm,侧面上部设置烟叶进料口4,下部设置点火窗口2,烟末装填量不超过圆柱形空腔结构容量的2/3,吸烟器底部设有进气口1,进气口1的长度13mm,直径8mm,燃烧区内的上部以及下部分别设置筛网5,筛网5是不锈钢丝筛网,燃烧内上部的筛网5孔径为0.2mm,燃烧内下部的筛网5孔径为0.1mm,吸烟器顶部的出气口与倒u形连接管8的一端连接,倒u形连接管8的另一端与吸附器6的上端连接,吸附器6的下端与u形连接管9的一端连接,u形连接管9的另一端水平延伸形成延伸部,延伸部装有滤嘴7,吸附器6长度35mm,直径13mm,滤嘴7长度18mm,直径13mm;s3、流化燃烧:抽吸时进气口1的空气流速为80ml/s,使吸烟器内的细小烟末在气流的作用下形成流态化翻滚的悬浮层,进行流化燃烧;s4、吸附:燃烧完生成的烟灰通过燃烧区内上部的筛网5进入吸附器6中落下累积,形成烟灰吸附层,吸附气流中的焦油,烟气经吸附器6出口,再通过滤嘴7后吸入嘴中,吸食6次后,将吸附器6下端接口处拆卸清除其中的部分积灰。

35.实施例11s1、烟叶切割:将烤干的烟叶切割为50目的细小烟末;s2、装料:将烟末置于吸烟器的燃烧区3中,燃烧区为圆柱形空腔结构,长度90mm,直径15mm,侧面上部设置烟叶进料口4,下部设置点火窗口2,烟末装填量不超过圆柱形空腔结构容量的2/3,吸烟器底部设有进气口1,进气口1的长度15mm,直径8mm,燃烧区内的上部以及下部分别设置筛网5,筛网5是不锈钢丝筛网,燃烧内上部的筛网5孔径为0.2mm,燃烧内下部的筛网5孔径为0.1mm,吸烟器顶部的出气口与倒u形连接管8的一端连接,倒u形连接管8的另一端与吸附器6的上端连接,吸附器6的下端与u形连接管9的一端连接,u形连接管9的另一端水平延伸形成延伸部,延伸部装有滤嘴7,吸附器6长度40mm,直径15mm,滤嘴7长度20mm,直径15mm;所述吸烟器的燃烧区3自下而上设有2个导流横板3a,上下相邻两个导流横

板3a错位设置,使导流横板3a将燃烧区3内划分成蛇形气流通道,导流横板3a两面分别设有2个向气流流向相反的方向倾斜的斜坎3b,每一导流横板3a上方及下方均纵向设置有叶片转轮3c,且叶片转轮3c的叶片迎风设置,叶片转轮3c的中心通过转轴与燃烧区3内壁连接;s3、流化燃烧:抽吸时进气口1的空气流速为80ml/s,使吸烟器内的细小烟末在气流的作用下形成流态化翻滚的悬浮层,进行流化燃烧;s4、吸附:燃烧完生成的烟灰通过燃烧区内上部的筛网5进入吸附器6中落下累积,形成烟灰吸附层,吸附气流中的焦油,烟气经吸附器6出口,再通过滤嘴7后吸入嘴中,吸食8次后,将吸附器6下端接口处拆卸清除其中的部分积灰。

36.实施例12s1、烟叶切割:将烤干的烟叶切割为40目的细小烟末;s2、装料:将烟末置于吸烟器的燃烧区3中,燃烧区为圆柱形空腔结构,长度80mm,直径15mm,侧面上部设置烟叶进料口4,下部设置点火窗口2,烟末装填量不超过圆柱形空腔结构容量的2/3,吸烟器底部设有进气口1,进气口1的长度14mm,直径8mm,燃烧区内的上部以及下部分别设置筛网5,筛网5是不锈钢丝筛网,燃烧内上部的筛网5孔径为0.2mm,燃烧内下部的筛网5孔径为0.1mm,吸烟器顶部的出气口与倒u形连接管8的一端连接,倒u形连接管8的另一端与吸附器6的上端连接,吸附器6的下端与u形连接管9的一端连接,u形连接管9的另一端水平延伸形成延伸部,延伸部装有滤嘴7,吸附器6长度40mm,直径15mm,滤嘴7长度20mm,直径15mm;所述吸烟器的燃烧区3自下而上设有3个导流横板3a,上下相邻两个导流横板3a错位设置,使导流横板3a将燃烧区3内划分成蛇形气流通道,导流横板3a两面分别设有6个向气流流向相反的方向倾斜的斜坎3b,每一导流横板3a上方及下方均纵向设置有叶片转轮3c,且叶片转轮3c的叶片迎风设置,叶片转轮3c的中心通过转轴与燃烧区3内壁连接;所述吸附器6下端的隔网的表面为若干个锥形凸起,锥形凸起朝上,吸附器6内壁沿纵向设有若5圈菱形凸台10,每一圈菱形凸台10均有6个等间距的菱形凸台10组成,上下相邻两圈菱形凸台10之间错位设置;s3、流化燃烧:抽吸时进气口1的空气流速为70ml/s,使吸烟器内的细小烟末在气流的作用下形成流态化翻滚的悬浮层,进行流化燃烧;s4、吸附:燃烧完生成的烟灰通过燃烧区内上部的筛网5进入吸附器6中落下累积,形成烟灰吸附层,吸附气流中的焦油,烟气经吸附器6出口,再通过滤嘴7后吸入嘴中,吸食8次后,将吸附器6下端接口处拆卸清除其中的部分积灰。

37.实施例13s1、烟叶切割:将烤干的烟叶切割为50目的细小烟末;s2、装料:将烟末置于吸烟器的燃烧区3中,燃烧区为圆柱形空腔结构,长度70mm,直径15mm,侧面上部设置烟叶进料口4,下部设置点火窗口2,烟末装填量不超过圆柱形空腔结构容量的2/3,吸烟器底部设有进气口1,进气口1的长度14mm,直径8mm,燃烧区内的上部以及下部分别设置筛网5,筛网5是不锈钢丝筛网,燃烧内上部的筛网5孔径为0.2mm,燃烧内下部的筛网5孔径为0.1mm,吸烟器顶部的出气口与倒u形连接管8的一端连接,倒u形连接管8的另一端与吸附器6的上端连接,吸附器6的下端与u形连接管9的一端连接,u形连接管9的另一端水平延伸形成延伸部,延伸部装有滤嘴7,吸附器6长度40mm,直径15mm,滤嘴7长度20mm,直径15mm;所述吸烟器的燃烧区3自下而上设有4个导流横板3a,上下相邻两个导流横

板3a错位设置,使导流横板3a将燃烧区3内划分成蛇形气流通道,导流横板3a两面分别设有9个向气流流向相反的方向倾斜的斜坎3b,每一导流横板3a上方及下方均纵向设置有叶片转轮3c,且叶片转轮3c的叶片迎风设置,叶片转轮3c的中心通过转轴与燃烧区3内壁连接;所述吸附器6下端的隔网的表面为若干个锥形凸起,锥形凸起朝上,吸附器6内壁沿纵向设有10圈菱形凸台10,每一圈菱形凸台10均有12个等间距的菱形凸台10组成,上下相邻两圈菱形凸台10之间错位设置,其中吸附器6内壁凹槽处的菱形凸台10是位于凹槽壁上;所述吸附器6内设有活动压盘6a,转盘6b位于活动压盘6a之上,且转盘6b通过转轴与活动压盘6a中心连接,使转盘6b能够在活动压盘6a上转动,活动压盘6a边缘设有限位凸台6c,限位凸台6c卡入吸附器6内壁的凹槽中,限位凸台6c可以与凹槽内的菱形凸台10接触或不接触,凹槽侧边将限位凸台6c边缘卡住即可,使活动压盘6a不能转动,活动压盘6a的边缘与吸附器6内壁的菱形凸台10接触或不接触均可以,活动压盘6a、转盘6b表面均设有相互对应的若干个烟灰通孔6d,且转盘6b转动后能够将活动压盘6a的烟灰通孔6d盖住,转盘6b之上的中心设有旋转操作杆6e,旋转操作杆6e上端穿出至吸附器6外,旋转操作杆6e上端设有操作把手6f;s3、流化燃烧:抽吸时进气口1的空气流速为70ml/s,使吸烟器内的细小烟末在气流的作用下形成流态化翻滚的悬浮层,进行流化燃烧;s4、吸附:燃烧完生成的烟灰通过燃烧区内上部的筛网5进入吸附器6中落下累积,形成烟灰吸附层,吸附气流中的焦油,烟气经吸附器6出口,再通过滤嘴7后吸入嘴中,吸食8次后,将吸附器6下端接口处拆卸清除其中的部分积灰。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。