1.本发明涉及汽车车身轻量化及结构设计领域,尤其涉及一种适用于多材料多厚度结构的优化设计方法。

背景技术:

2.随着汽车行业的快速发展以及全球能源紧缺,人们对于汽车的燃油消耗和安全方面提出了更高的要求,而汽车轻量化是实现车辆燃油经济性,节能减排的重要措施之一。

3.对于车身同一部件的不同位置有着不同的性能要求,传统的设计是根据某一位置最大性能要求进行的保守结构设计,这种方法造成材料的浪费,给轻量化设计留下设计空间。随着对轻量化结构的探索,通过采用焊接、熔接、胶粘、螺接和铆接等方式,将不同材料或厚度的结构进行连接成同一部件,从而实现同一部件不同位置的变强度设计。因此,如何合理匹配结构的材料和厚度等变量,对于车身结构的轻量化具有重要意义。

4.连接结构的各变量的匹配是一个多变量多水平的离散优化设计问题。对于这类结构的设计,传统的做法是一种不断试错的方法,即对某一部件进行不断替换,这类做法造成巨大的实验成本,极大依赖于工程师的经验。同时,传统的离散优化算法是基于离散变量的连续化进行的,这类方法造成很大的计算成本,迭代次数多,效率比较低,同时由于近似模型的引入造成优化结果的精度比较低。针对以上问题,本文提出一种适用于多材料多厚度结构的优化设计方法,找出最优材料厚度匹配方案,使结构在优化前后的安全性和轻量化得到了显著提升。

技术实现要素:

5.本发明要解决的技术问题在于针对现有技术中的缺陷,提供一种适用于多材料多厚度结构的优化设计方法。

6.本发明解决其技术问题所采用的技术方案是:一种适用于多材料多厚度结构的优化设计方法,包括以下步骤:

7.1)根据待优化的汽车车身的多材料多厚度结构,确定设计变量及其水平值和响应的优化目标;所述设计变量为部件的材料等级和厚度,设计变量的水平值为部件的材料等级和厚度的取值集合;所述响应目标包括峰值加速度最小、总吸能最大和质量最小;

8.2)根据设计变量及其水平数,设计正交实验进行仿真计算并得到相应的响应数据矩阵;

9.3)对响应目标峰值加速度、总吸能和总质量进行taguchi分析,计算响应的信噪比;

10.4)不同的响应指标的量纲和单位不同,为了保证数据序列间的可比性,将各指标序列按照归一化处理;

11.5)根据所获得归一化后的信噪比矩阵及其本身的望大质量特性,获得比较序列并计算灰色关联系数矩阵;

12.6)对响应的灰色关联系数矩阵进行主成分分析,获得各响应的权重比,计算得到灰色关联度序列;

13.7)对灰色关联度序列进行方差分析,获得显著影响变量及量化每个变量对响应的贡献率,并更新因子水平效应表;

14.8)根据所确定的因子水平效应表确定最优参数组合,对设计参数组合进行试验或者仿真计算,根据优化结果的改善程度或者迭代次数要求,判断是否需要进一步迭代更新正交表,若不需要则输出最优参数组合,从而实现多目标优化设计。

15.按上述方案,所述步骤3)中计算响应的信噪比具体如下:

16.根据不同的目标响应各自的质量特性,响应的信噪比矩阵计算如下:

17.望大特性(响应值越大越好)信噪比计算公式:

[0018][0019]

望小特性(响应值越小越好)信噪比计算公式:

[0020][0021]

按上述方案,所述步骤5)中对于灰色关联系数矩阵的计算应首先确定参考序列,由于这里的灰色计算序列规范到0到1之间的信噪比,属于望大特性,因此相应的理想参考序列可设置为1,从而得出各响应指标序列与理想序列1的灰色关联系数:

[0022][0023]

其中,x

i

(0)为理想参考序列,ρ为分辨系数,一般取值为0.5。

[0024]

按上述方案,所述步骤6)对响应的灰色关联系数矩阵进行主成分分析,具体如下:

[0025]

将主成分分析运用到响应权重比的测量中,首先计算各响应灰色关联系数序列的相关系数矩阵:

[0026][0027]

其中,cov(ξ

i

(j),cov(ξ

i

(l))是灰色关联系数序列ξ

i

(j)和ξ

i

(l)的协方差,和分别是序列ξ

i

(j)andξ

i

(l)的标准差。

[0028]

相关系数阵列的特征值和特征向量由下式确定:

[0029]

(r

‑

λ

k

i

n

)

·

v

ik

=0

[0030]

其中λ

k

是第k个特征值,且v

ik

是特征值λ

k

对应的特征向量。

[0031]

因此,可以根据对应于第一特征值的特征向量的平方来计算得到每个响应的权重比。

[0032]

按上述方案,所述步骤6)根据所计算出的响应的灰色关联系数矩阵及其权重比,

可得灰色关联度序列:

[0033][0034]

按上述方案,所述步骤7)具体如下:

[0035]

(7.1)为得出各变量的贡献率,对灰色关联度序列进行方差分析,计算如下:

[0036][0037][0038][0039]

其中,ss

t

是所有因子总的离均差平方和,ss

a

是某个变量的离均差平方和, r

avg

是响应系统总的平均灰色关联度,ms是均方,f是显著值,c是贡献率,d 是自由度。

[0040]

(7.2)建立设计变量因子水平效应表,分析各变量及其水平与灰色关联度的变化规律,确定最优的参数组合,实现多目标问题的设计参数优化。

[0041]

本发明产生的有益效果是:本发明提出一种适用于多材料多厚度结构的优化设计方法,找出最优材料厚度匹配方案,使结构在优化前后的安全性和轻量化得到了显著提升。

附图说明

[0042]

下面将结合附图及实施例对本发明作进一步说明,附图中:

[0043]

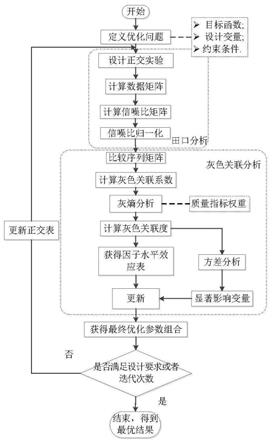

图1是本发明实施例的方法流程图。

[0044]

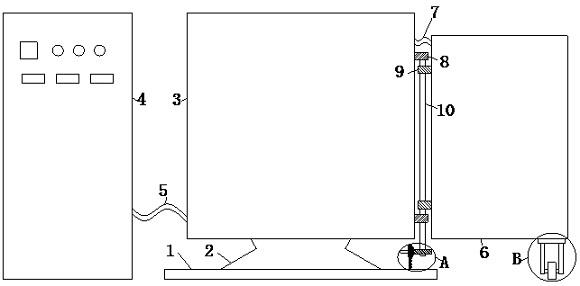

图2是本发明实施例的拼焊板台车正面碰撞有限元模型示意图;

[0045]

图3是本发明实施例的拼焊板结构示意图;

[0046]

图4是本发明实施例的优化前后碰撞力曲线对比图;

[0047]

图5是本发明实施例的优化前后比吸能曲线对比图。

具体实施方式

[0048]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

[0049]

如图1所示,本发明所提出一种适用于多材料多厚度结构的优化设计方法,流程如图1所示,主要包括taguchi分析,灰色关联分析,主成分分析和方差分析,具体步骤如下:

[0050]

(1)建立拼焊板的台车正碰数值模型,如图2所示,将拼焊板焊接到台车前端。其中所要优化的目标拼焊板如图3所示,部件1与部件2,部件3与部件4 之间是通过焊缝连接在一起的;部件1与部件3,部件2与部件4是通过焊点连接在一起,并且通过试验验证了模型的有效性。

[0051]

对于此具体案例研究的具体问题是拼焊板的耐撞性和轻量化,因此,这里选择四个部件的材料等级和厚度作为设计变量,以峰值加速度、总吸能和质量作为响应的优化目

标。这里以一次迭代为案例,其相应的设计变量水平取值如下表1所示:

[0052]

表1:

[0053]

[0054][0055]

根据设计变量及其水平数,选择l27(38)正交表作为方案进行仿真计算,得到的仿真结果,响应数据序列y如表2所示:

[0056]

表2:

[0057]

[0058]

[0059]

[0060]

[0061][0062]

(2)对响应目标峰值加速度、总吸能和总质量进行taguchi分析,由于峰值加速度和总质量属于望小特性,故采用下面公式(1)计算响应的信噪比:

[0063][0064]

总吸能属于望大特性,故采用下面公式(2)计算响应的信噪比:

[0065][0066]

计算各响应数据序列得到信噪比序列,并用公式(3)对三个信噪比响应序列进行归一化。峰值加速度、总吸能和总质量的信噪比和归一化后的序列如表3 所示:

[0067][0068]

表3:

[0069]

[0070]

[0071]

[0072][0073]

(3)根据所获得归一化后的信噪比序列及其本身的望大质量特性,获得比较序列为1,并且通过下面公式4计算相应的灰色关联系数如表4所示:

[0074][0075]

表4:

[0076]

[0077]

[0078]

[0079][0080]

(4)对三个目标响应对应的灰色关联系数进行主成分分析,以确定权重比。

[0081]

首先利用公式(5)计算各灰色关联系数的关联系数矩阵:

[0082][0083]

其中。cov(ξ

i

(j),cov(ξ

i

(l))是灰色关联系数序列ξ

i

(j)和ξ

i

(l)的协方差,和分别是序列ξ

i

(j)andξ

i

(l)的标准差。

[0084]

然后利用公式(6)可确定相关系数阵列的特征值和特征向量。

[0085]

(r

‑

λ

k

i

n

)

·

v

ik

=0

[0086]

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6)

[0087]

其中λ

k

是第k个特征值,且v

ik

是特征值λ

k

对应的特征向量。

[0088]

因此,可以根据对应于第一特征值的特征向量的平方值即可获得每个响应的权重比。特征向量及权重比如表5所示:

[0089]

表5:

[0090][0091][0092]

根据公式(7)计算出的各响应的灰色关联系数及其权重比,可得灰色关联度:

[0093][0094]

(5)利用公式(8)

‑

(10),对上述所求的灰色关联度进行方差分析。

[0095][0096]

[0097][0098]

其中ss

t

是所有因子总的离均差平方和,ss

a

是某个变量的离均差平方和, r

avg

是响应系统总的平均灰色关联度,ms是均方,f是显著值,c是贡献率,d 是自由度。

[0099]

获得显著影响变量及量化每个变量对响应的贡献率,如表6所示:

[0100]

表6:

[0101][0102]

可以看出影响结构耐撞性最为显著的变量是部件2的厚度,其次分别是部件1的厚

度、部件4的材料、部件2的材料、部件3的材料、部件1的材料和部件4的厚度。

[0103]

结合灰色关联度以及正交表,可获得每个变量水平的效应表,如表7所示:

[0104]

表7:

[0105][0106]

(6)根据所确定的因子水平效应表获得最优参数组合为g1e3f2d1c1b1a3h1,对设计参数组合进行试验或者仿真计算,最终的响应优化结果与原始的对比如图4所示,可以看出优化后的结构能大幅度降低峰值加速度同时提高比吸能。同时,由于经过一次迭代,拼焊板结构已经有了很大的改善,故并没有更新正交表。若对于其它具体实例需要反复迭代正交表进行进一步优化设计时,可以将上一步迭代所求得的最优参数组合作为设计的中心,即各变量的水平2,变量水平1和3则需要另外选取,以此进行更新正交表,实现迭代的优化,从而实现更为复杂问题的多目标优化设计。从本实例可以看出,采用本发明的设计方法可以使拼焊板的性能得到显著提升,同时只进行了一次迭代,提高了优化效率。

[0107]

所描述的拼焊板部件优化实施例仅仅是本发明一个实施例,

[0108]

应当理解的是,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本发明所附权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。