数,y

i

为y中第i个样本的催化剂碳含量历史数据,为回归方程常数项,λ为惩 罚系数;

13.5.根据筛选出与催化剂碳含量相关性强的过程参数x

c

∈r

n

×

ac

,ac表示筛选后的 过程参数个数;

14.6.使用最小二乘回归算法建立中间模型6.使用最小二乘回归算法建立中间模型为催化剂碳含量的预估值,为 模型系数;

15.7.使用下式计算模型中每个样本的学生化残差r

i

,(i=1,2,

…

,n):

[0016][0017]

h=x

c

(x

′

c

x

c

)

‑1x

′

c

[0018][0019]

式中表示最终模型的催化剂碳含量的预估值;h为帽子矩阵,是将y投影到由x

c

的列向量所生成的子空间上的投影矩阵,h

ii

为h的第i个主对角线元素,为第i个样本的预测误差,σ为误差项的标准差;

[0020][0021]

8.删除|r

i

|>2的异常样本,使用最小二乘回归算法重新建模,得到最终模型|>2的异常样本,使用最小二乘回归算法重新建模,得到最终模型为最终模型的催化剂碳含量的预估值,w为最终模型的模型系数;

[0022]

9.采集当前连续重整催化剂再生系统的过程参数,基于最终模型进行催化剂碳含量实 时准确预估。

[0023]

有益效果:

[0024]

本发明公开了一种提高连续重整装置催化剂碳含量精度的方法,该方法针对连续重整装 置催化剂碳含量的实时准确监测问题,摒弃了使用连续重整单元参数建模和根据工艺专家知 识筛选过程参数的方法,通过计算回归模型系数以筛选与碳含量相关性强的过程参数,并使 用学生化残差去除异常样本,提高了模型的预估精度。该方法能够实时准确反应催化剂碳含 量的变化,从而帮助企业更加及时有效地监控生产过程,对稳定并优化连续重整生产,提高 企业经济效益具有重要价值。

附图说明

[0025]

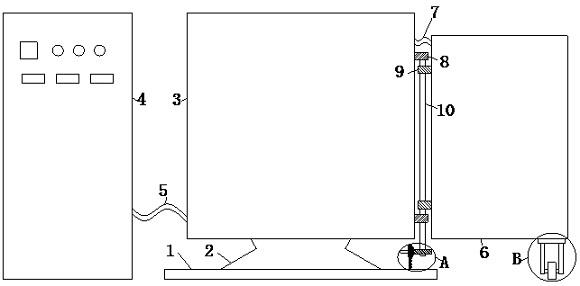

图1为本发明方法流程图;

[0026]

图2为本发明实施方法中的中间模型拟合效果;

[0027]

图3为本发明实施方法中的最终模型拟合效果。

具体实施方式

[0028]

下面结合附图和具体实施例对本发明作进一步说明,由具体的操作流程说明本方法在连 续重整装置催化剂碳含量预估方面的实施效果。本实施例在以本发明技术方案为前提下进行 实施,但本发明的保护范围不限于下述的实施例。

[0029]

表1为某炼油企业2020年1月到11月采集到的连续重整装置催化剂再生系统过程参数 x∈r

m

×

a

,共计m=46296个样本,a=30个过程参数,包括烧焦区入口气体流量、烧焦区

入 口温度、过热区入口温度、再生器出口氧含量、20个再生器烧焦床层温度、闭锁料斗变压 区料位1、闭锁料斗变压区料位2、过热区入口气体流量、再生循环气补空气流量、再生器 入口氧含量以及再生器烧焦气出口温度。

[0030]

表1催化剂再生系统参数历史数据

[0031][0032]

表2为该企业连续重整装置催化剂人工化验值历史数据y∈r

n

×1,共计n=121个样本。 从表2中可知人工化验值采样长达2~3天,难以满足企业生产对实时性的要求。

[0033]

表2人工化验值历史数据

[0034][0035][0036]

为解决上述问题,决定采用本发明技术建立连续重整装置催化剂碳含量模型,具体过程 结合图1如下:

[0037]

1)采用3σ法则筛选过程参数样本中异常样本并删除,在该样本中σ和μ如表3所示, 将不在(μ

‑

3σ,μ 3σ)区间的过程参数样本视为异常并删除该样本;

[0038]

表3过程参数样本平均值和方差

[0039]

过程参数σμ再生过热区入口温度477.07332.161再生器出口氧含量0.5000.078过热区入口气体流量5929.783449.559再生器烧焦床层温度1451.15029.307再生器烧焦床层温度2530.20937.841

………………

[0040]

2)将过程参数样本和人工化验值样本在时间维度对齐,得到x

t

∈r

n

×

a

:

[0041][0042]

式中

△

t表示人工化验样本滞后过程参数样本的时间,本实施例中

△

t=30min;

[0043]

3)按下式计算回归系数本例中通过交叉验证计算获得惩罚系数λ=0.0116,回归方 程常数项为0,结果如表4所示;

[0044][0045]

表4回归系数

[0046][0047][0048]

4)根据筛选出与催化剂碳含量相关性强的ac=16个过程参数x

c

∈r

n

×

ac

,即为步 骤3)中序号1

‑

16的过程参数;

[0049]

5)使用最小二乘回归算法建立催化剂碳含量预估中间模型经计算模型系数

[0050]

为:

[0051][0052]

其中,模型拟合系数r2=0.69,拟合结果如图2所示;

[0053]

6)计算每个样本的学生化残差r

i

(i=1,2,

…

,n),结果如表5所示;

[0054]

表5每个样本的学生化残差

[0055][0056][0057]

7)删除|r

i

|>2的异常样本,使用最小二乘回归算法重新建模,模型系数w为:

[0058]

w=[

‑

0.0007 0.0154

ꢀ‑

0.0168

ꢀ‑

0.1168

ꢀ‑

0.0219

ꢀ‑

0.0160

ꢀ‑

0.2047 0.0354 0.1586

‑

0.0272 0.0147 0.0001 0.1313 0.0129 8.3510 0.0069]

t

[0059]

模型拟合系数r2=0.89,拟合结果如图3所示;

[0060]

8)使用该模型预估连续重整装置催化剂碳含量,并与人工化验值进行对比。以2020年 6月10日的样本为例,人工化验值为4.08,模型预估值为4.10,偏差仅为0.02。其 他样本预测结果类似,以6月份样本为例,结果如表6所示:

[0061]

表66月份催化剂碳含量人工化验值与模型预估值对比

[0062]

人工化验值采样时间人工化验值模型预估值偏差绝对值2020/06/018:004.374.310.062020/06/038:004.454.370.082020/06/058:004.324.380.062020/06/088:004.154.370.222020/06/108:004.084.100.022020/06/128:004.024.100.082020/06/178:003.863.860.002020/06/198:003.994.000.012020/06/228:004.054.060.012020/06/248:004.204.130.07

2020/06/298:004.494.310.18

[0063]

由表6可见,催化剂碳含量的模型预估值与人工化验值偏差较小,其均方误差为0.0096; 而如果仅基于工艺知识来选择变量建模预测,其均方误差为0.0164。可见,该方法的催化剂 碳含量预测精度得到明显提升。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。