1.本发明涉及激光焊接技术领域,具体涉及一种激光焊接质量评价系统及其方法。

背景技术:

2.在专利文献1及专利文献2中示出了以往的激光焊接质量评价方法的例子。

3.在专利文献1示出的激光焊接质量评价系统及其方法中,公布了包括通过2d相机接收包括检测样本在内的图像的输入部,和在上述图像中设定关注区域并将上述关注区域转换为灰色图像的图像处理部,和在上述关注区域中检测上述检测样本焊接粘合区域的粘合区域提取部,和在上述关注区域内从把上述焊接粘合区域和其余背景区域二进化处理的二进化图像中检测焊接粘合的特征信息,并从检测出的特征信息中判断焊接粘合的状态异常与否的第一检测部,以及从结合上述二进化图像和上述灰色图像的图像中,判断是否产生焊接粘合内孔或咬边,及包含产生位置的第二检测部的一种利用远景相机的焊接粘合识别装置。

4.专利文献2公布了一种焊接质量评价装置,该装置是通过将由超声波传感器测定的焊接部状态数据和系统控制器提供的评价标准进行比较,进而评价焊接部的焊接质量,并显示评价结果。

5.专利文献1:大韩民国公开专利10

‑

2018

‑

0115646号

6.专利文献2:大韩民国注册专利10

‑

1995418号

技术实现要素:

7.上述两件在先专利中,虽然公布了利用相机提高焊接质量的构成,但是,在存储器中存储属于包括包括咬边(undercut)、未焊满(underfill)、覆盖(overlay)等在内的焊接不良的rgb的标准样式和亮度(brightness)的标准样式,然后将从ccd相机或cmos相机输入的视频信号中提取的rgb值和亮度(brightness)值,与上述存储器中存储的rgb值和亮度(brightness)值相比较,并没有公布输出焊接不良或焊接良好的数量。

8.本发明旨在激光焊接时,通过ccd相机或cmos相机输入的图像信号来评价激光焊接质量的系统及其方法。

9.本发明的技术方案为:

10.本发明提供了一种激光焊接质量评价系统,包括:

11.激光发射部,用于发射激光、焊接多种金属;

12.扫描仪,接收从所述激光发射部发射出的激光并产生激光射线,扫描包含所述多种金属的焊接衔接面;

13.ccd或cmos相机,根据所述扫描仪扫描在所述多种金属的焊接衔接面上的激光射线,将焊接部位拍摄下来;

14.颜色信息检测部,将所述ccd或cmos相机拍摄的图像分成多个区块,从多个区块的图像检测出rgb样式和亮度(brightness)样式;

15.存储器,存储焊接不良的rgb标准样式和亮度(brightness)标准样式;

16.激光焊接机控制器,判断在所述颜色信息检测部检测出的rgb样式和亮度(brightness)样式是否处于存储在所述存储器内的焊接不良的rgb标准样式和亮度(brightness)标准样式中,并且判断焊接良好或者焊接不良。

17.进一步地,所述颜色信息检测部,检测对应焊接不良或检测对应焊接良好的rgb样式和亮度(brightness)样式包括咬边(undercut)、未焊满(underfill)、覆盖(overlay)、裂缝(crack)。

18.进一步地,所述颜色信息检测部检测出的rgb样式及亮度(brightness)样式包含在/落入在所述存储器中的焊接不良的rgb标准样式和亮度(brightness)标准样式中时,所述存储器进一步存储所述rgb样式及亮度(brightness)样式焊接不良个数。

19.进一步地,从所述颜色信息检测部检测出的rgb样式及亮度(brightness)样式,不包含在所述存储器中存储的焊接不良的rgb标准样式和亮度(brightness)标准样式中时,所述存储器进一步存储所述rgb样式及亮度(brightness)样式焊接良好个数。

20.进一步地,所述评价系统还包括显示装置,所述显示装置用于显示焊接不良的rgb样式和亮度(brightness)样式,所述焊接不良的rgb样式和亮度(brightness)样式取自所述存储器中的所述rgb标准样式和亮度(brightness)标准样式中的一个。

21.本发明还提供了一种激光焊接质量评价方法,能够应用于上述所述激光焊接质量评价系统,所述评价方法包括以下过程:

22.s700:包含在激光焊接过程中输入由ccd相机或cmos相机拍摄的金属表面图像的阶段;

23.s710:将所述拍摄的图像分成多个区块,通过关于所述拍摄的多个区块的位置信息和颜色信息,检测所述拍摄的图像的rgb样式和亮度(brightness)样式的阶段;

24.s720:确认所述拍摄的图像的样式,是否是存储在存储器中的标准样式的阶段;

25.s730:当上述检测出的图像的样式是上述存储器中储存的至少一个标准样式时,追加在上述存储器中存储的标准样式的焊接不良数量的阶段;

26.s750:移动上述ccd相机或上述cmos相机拍摄位置的阶段;

27.s760:判断焊接是否完成的阶段;

28.s770:以及所述焊接完成时,将多个样式的焊接不良的个数及焊接良好的个数储存到所述存储器中的阶段。

29.进一步地,还包含一个阶段s740,所述检测出的图像的rgb样式和亮度(brightness)样式未储存在存储器中,且具有非正常颜色和不正常亮度时,所述存储器进一步存储所述rgb样式及亮度(brightness)样式的焊接不良个数。

30.进一步地,还包含一个阶段s780,所述检测出的图像的rgb样式和亮度(brightness)样式未储存在存储器中,且具有正常颜色和正常亮度时,所述存储器进一步存储所述rgb样式及亮度(brightness)样式的焊接良好个数。

31.进一步地,若未完成焊接,阶段s760返回阶段s700,可重复操作。

32.本发明所达到的有益效果为:

33.本发明在激光焊接时,将存储在存储器中的相当于焊接不良的rgb标准样式和亮度(brightness)标准样式与从ccd相机或cmos相机输入的图像信号的rgb样式及亮度

(brightness)样式进行比较,由上述相机输入的图像信号来评价焊接质量是焊接良好或焊接不良的效果。

34.此外,本发明在激光焊接时,将存储在存储器中的rgb标准样式和亮度(brightness)标准样式与由ccd相机或cmos相机输入的图像信号的rgb样式及亮度(brightness)样式进行比较,对从上述相机输入的图像信号中提取的包括咬边(undercut)、未填满(underfill)、覆盖(overlay)、裂纹(crack)等在内的焊接缺陷个数,及对焊接缺陷的总数进行计算,评估焊接质量。

35.此外,本发明在激光焊接时,将存储在存储器中的rgb标准样式和亮度(brightness)标准样式与由ccd相机或cmos相机输入的图像信号的rgb样式及亮度(brightness)样式进行比较,即使不是储存在上述存储器中的焊接不良形态,只要是在具备非正常颜色或非正常亮度的情况下也可以判断出焊接不良,并将焊接不良的个数存储在存储器中。

附图说明

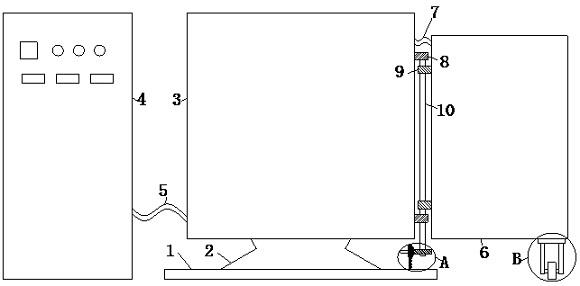

36.图1是本发明一实施例的激光焊接质量评价系统的结构原理图。

37.图2a是本发明一实施例说明焊接中在金属表面生成的咬边(undercut)图像的示意图。

38.图2b是本发明一实施例说明焊接中在金属表面生成的未焊满(underfill)、覆盖(overlay)图像的示意图。

39.图3a是本发明一实施例展示焊接中在金属表面生成的未焊满(underfill)的颜色信息检测部输出的图像的示意图。

40.图3b是本发明一实施例展示存储在存储器的未焊满(underfill)的rgb标准样式的图像的示意图。

41.图3c是本发明一实施例展示存储在存储器的未焊满(underfill)的亮度(brightness)标准样式的图像的示意图。

42.图4a是本发明一实施例展示焊接中在金属表面生成的咬边(undercut)的颜色信息检测部输出的图像的示意图。

43.图4b是本发明一实施例展示存储在存储器的咬边(undercut)的rgb标准样式的示意图。

44.图4c是本发明一实施例展示存储在存储器的咬边(undercut)的亮度(brightness)标准样式的示意图。

45.图5a是本发明一实施例展示焊接中在金属表面生成的覆盖(overlay)的颜色信息检测部输出的图像的示意图。

46.图5b是本发明一实施例展示存储在存储器的覆盖(overlay)的rgb标准样式的图纸。

47.图5c是本发明一实施例展示存储在存储器的覆盖(overlay)的亮度(brightness)标准样式的图纸。

48.图6a是本发明一实施例展示焊接中在金属表面生成的裂缝(crack)的颜色信息检测部输出的图像的图纸。

49.图6b是本发明一实施例展示存储在存储器的裂缝(crack)的rgb标准样式的图纸。

50.图6c是本发明一实施例展示存储在存储器的裂缝(crack)的亮度(brightness)标准样式的图纸。

51.图7是展示本发明一个实施例的激光焊接质量评价方法的流程示意图。

52.图中,100、激光焊接质量评价系统;110、激光发射部;120、第1镜面;130、扫描仪;131、发动机;132、第2镜面;133、反射激光路径;134、射入激光路径;140、照明;141、多种金属;150、第3镜面;160、ccd相机或cmos相机;170、颜色信息检测部;180、存储器;190、激光焊接机控制器;191、显示装置;210、咬边(undercut);220、未焊满(underfill);230、覆盖(overlay);311、411、511、611:正常颜色的rgb值;312、对应未焊满(underfill)的非正常颜色的rgb值;313、413、513、613:多个区块;314、未焊满(underfill)样式;315、从未焊满(underfill)rgb标准样式中得出正常颜色的rgb值;316、从未焊满(underfill)rgb标准样式中得出非正常颜色的rgb值;317、从未焊满(underfill)亮度(brightness)标准样式中得出的正常亮度(brightness)值;318、从未焊满(underfill)亮度(brightness)标准样式中得出的非正常亮度(brightness)值;412、对应undercut的非正常颜色的rgb值;414、咬边(undercut)样式;415、从未焊满(underfill)rgb标准样式中得出正常颜色的rgb值;416、从未焊满(underfill)rgb标准样式中得出非正常颜色的rgb值;417、从未焊满(underfill)亮度(brightness)标准样式中得出的正常亮度(brightness)值;418、从未焊满(underfill)亮度(brightness)标准样式中得出的非正常亮度(brightness)值;512、对应覆盖(overlay)的非正常颜色的rgb值;514、覆盖(overlay)样式;515、从未焊满(underfill)rgb标准样式中得出的非正常颜色的rgb值;516、从未焊满(underfill)亮度(brightness)标准样式中得出的非正常颜色的rgb值;612、与裂缝(crack)对应的非正常颜色的rgb值;614、裂缝(crack)样式;615、从未焊满(underfill)rgb标准样式中得出的正常颜色的rgb值;616、从未焊满(underfill)rgb标准样式中得出的非正常颜色的rgb值;617、从未焊满(underfill)亮度(brightness)标准样式中得出的正常亮度(brightness)值;618、从未焊满(underfill)亮度(brightness)标准样式中得出的非正常亮度(brightness)值。

具体实施方式

53.为便于本领域的技术人员理解本发明,下面结合附图说明本发明的具体实施方式。

54.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

55.在本技术的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

56.需要说明的是,当组件被称为“装设于”另一个组件,它可以直接在另一个组件上

或者也可以存在居中的组件。当一个组件被认为是“设置于”另一个组件,它可以是直接设置在另一个组件上或者可能同时存在居中组件。当一个组件被认为是“固定于”另一个组件,它可以是直接固定在另一个组件上或者可能同时存在居中组件。

57.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“或/及”包括一个或多个相关的所列项目的任意的和所有的组合。

58.如图1所示,是本发明的激光焊接质量评价系统(100)的一种实施例,包括为焊接多种金属、发射激光的激光发射部(110);接收从上述激光发射部(110)发射出的激光并产生激光射线,扫描在包含上述多种金属的焊接衔接面部分的扫描仪(130);根据上述扫描仪(130)扫描在上述多种金属的焊接衔接面上的激光射线,将焊接部位拍摄下来的ccd或cmos相机(160);将上述拍摄的图像分成多个区块,从位于上述多个区块的图像检测出rgb样式和亮度(brightness)样式的颜色信息检测部(170);存储相当于焊接不良的多个rgb标准样式和多个亮度(brightness)标准样式的存储器(180);以及判断在上述颜色信息检测部(170)检测出的rgb样式和亮度(brightness)样式是否处于存储在上述存储器的相当于焊接不良的多个rgb标准样式和多个亮度(brightness)标准样式中,并且判断焊接良好或者焊接不良的激光焊接机控制器(190)。

59.如图1所示,本发明的激光焊接质量评价系统(100)的一种实施例,包括通过上述扫描仪(130)传送上述激光发射部发射出的激光的第1镜面(120)。

60.如图1所示,上述扫描仪(130)包括第2镜面(132)及调整上述第2镜面(132)位置的发动机(131)。

61.通过上述发动机(131),上述第2镜面(132)可前后左右调整向金属照射过去的激光射线的角度。即,上述激光发设部(110)产生的激光,经第1镜面(120)及上述第2镜面(132)照射,沿着射入激光路径(134)照射在包含多数金属界面的位置。

62.然后,多数金属(141)反射的激光通过第2镜面(132)和第3镜面(150)沿着反射激光路径(133)传入上述ccd相机或cmos相机(160)。

63.如图1所示,本发明的激光焊接质量评价系统(100),包括位于上述扫描仪(130)和上述焊接金属(141)之间的、上述焊接时照射在上述金属焊接面的照明(140)。

64.本发明的一个目的在于,在焊接中用ccd相机或cmos相机(160)拍摄焊接的金属表面,并从其拍摄的图像中检测到至少包含未焊满(underfill)、咬边(undercut)、覆盖(overlay)、裂缝(crack)等的焊接不良状态,以确保焊接的金属表面不会出现可能的阴影,因此需要照明(140)。

65.如图1所示,上述颜色信息检测部((170)将上述ccd相机或cmos相机(160)输入的图像分成多个区块。

66.如图1所示,上述颜色信息检测部(170)包括包含上述未焊满(underfill)、咬边(undercut)、覆盖(overlay)、裂缝(crack)的焊接不良中检测相对应的rgb样式和亮度(brightness)样式的部分,且上述rgb样式和亮度(brightness)样式将上述相机拍摄的图像的rgb和亮度(brightness)分别分成多个区块。

67.如图1所示,上述存储器(180)作为上述焊接不良的标准信息,存储了包括上述未

焊满(underfill)、咬边(undercut)、覆盖(overlay)、裂缝(crack)在内的焊接不良对应的多个rgb标准样式和多个亮度(brightness)标准样式。

68.如图1所示,上述激光焊接机控制器(190),将从上述颜色信息检测部(170)输入的各区块位置信息对应的rgb值和亮度(brightness)值(180),与存储在上述存储器(180)中存储的包含上述未焊满(underfill)、咬边(undercut)、覆盖(overlay)、裂缝(crack)在内的焊接不良形态中对应至少一种的rgb标准样式和亮度(brightness)标准样式进行比较,判断其比较结果与从上述颜色信息检测部(170)输入的、对应着各区块位置信息的上述包含上述未焊满(underfill)、咬边(undercut)、覆盖(overlay)、裂缝(crack)在内的焊接不良中是否有某处对应。

69.如图1所示,本发明的激光焊接质量评价系统(100)还包括显示装置(191),该显示装置(191)用于显示所述ccd或cmos相机拍摄的图像是焊接不良还是焊接良好,如果焊接不良,该显示装置(191)显示焊接不良的rgb样式和亮度(brightness)样式,所述焊接不良的rgb样式和亮度(brightness)样式取自所述存储器(180)中的所述rgb标准样式和亮度(brightness)标准样式中的一个。

70.另一方面,通过图2a及图2b来说明包括未焊满(underfill)、咬边(undercut)、覆盖(overlay)在内的焊接不良示例。

71.如图2a所示,咬边(undercut)(210)是焊接不良的一个例子,是指在母材和熔融金属的焊接衔接面上,沿着焊接线方向熔融金属没有填充满形成的槽。

72.如图2b所示,未焊满(underfill)(220)和覆盖(overlay)(230)也是焊接不良的一个例子,未焊满(underfill)(220)指的是熔融金属未填充满仅在母材表面高度以下的状态,覆盖(overlay)(230)是指熔融金属超过母材表面高度以上的状态。

73.如图3a所示,通过上述颜色信息检测部(170)输出的包含未焊满(underfill)的输出图像,显示正常颜色信息、对应未焊满(underfill)的非正常颜色信息、多个区块(313)和未焊满(underfill)样式(314)。

74.如图3a所示,上述正常颜色信息可以包含正常颜色的rgb值(311)和在上述多个区块上的位置信息。

75.如图3a所示,对应上述未焊满(underfill)的非正常颜色信息可以包括对应未焊满(underfill)的非正常颜色的rgb值(312)和在上述多个区块上的位置信息。

76.如图3a所示,上述多个区块(313)是包含从上述颜色信息检测部(170)输出的、包括未焊满(underfill)的输出图像的多个区块。

77.如图3b所示,上述存储器中存储的未焊满(underfill)的rgb标准样式,可以包括从未焊满(underfill)中得出正常颜色的rgb值(315)及其正常颜色的rgb值所处于上述多个区块上的位置信息。

78.如图3b所示,上述存储器中存储的未焊满(underfill)的rgb标准样式,可以包括从未焊满(underfill)中得出的非正常颜色的rgb值(316)及其非正常颜色的rgb值所处于上述多个区块上的位置信息。

79.如图3c所示,上述存储器中存储的未焊满(underfill)的亮度(brightness)标准样式,可以包括从未焊满(underfill)中得出的正常亮度(brightness)值(317)及其正常亮度(brightness)值所处的上述多个区块上的位置信息。

80.如图3c所示,上述存储器中存储的未焊满(underfill)的亮度(brightness)标准样式,可以包括从未焊满(underfill)中得出的非正常亮度(brightness)值(318)及其非正常亮度(brightness)值所处的上述多个区块上的位置信息。

81.如图4a所示,包含从上述颜色信息检测部(170)输出的咬边(undercut)在内的输出图像,显示正常的颜色信息、对应咬边(undercut)的非正常颜色信息、多个区块(413)及咬边(undercut)样式(414)。

82.如图4a所示,上述正常颜色信息可以包含正常颜色的rgb值(411)及在上述多个区块上的位置信息。

83.如图4a所示,对应上述咬边(undercut)的非正常颜色信息,可以包含对应咬边(undercut)的非正常颜色的rgb值(412)及在上述多个区块上的位置信息。

84.如图4a所示,上述多个区块(413)是包含从上述颜色信息检测部(170)输出的、包括咬边(undercut)的输出图像的多个区块。

85.如图4b所示,上述存储器中存储的咬边(undercut)的rgb标准样式,可以包含从咬边(undercut)中得出的正常颜色的rgb值(415)及其正常颜色的rgb值所处在上述多个区块上的位置信息。

86.如图4b所示,上述存储器中存储的咬边(undercut)的rgb标准样式,可以包含从咬边(undercut)中得出的非正常颜色的rgb值(416)及其非正常颜色的rgb值所处在上述多个区块上的位置信息。

87.如图4c所示,上述存储器中存储的咬边(undercut)的亮度(brightness)标准样式,可以包含从咬边(undercut)中得出的正常亮度(brightness)值(417)及其正常亮度(brightness)值所处在上述多个区块上的位置信息。

88.如图4c所示,上述存储器中存储的咬边(undercut)的亮度(brightness)标准样式,可以包含从咬边(undercut)中得出的非正常亮度(brightness)值(418)及其非正常亮度(brightness)值所处在的上述多个区块上的位置信息。

89.如图5a所示,包含从上述颜色信息检测部(170)输出的覆盖(overlay)的输出图像,显示正常的颜色信息、对应覆盖(overlay)的非正常颜色信息、多个区块(513)和覆盖(overlay)样式(514)。

90.如图5a所示,上述正常颜色信息可以包含正常颜色的rgb值(511)和在上述多个区块上的位置信息。

91.如图5a所示,对应上述覆盖(overlay)的非正常颜色信息,可以包含对应覆盖(overlay)的非正常颜色的rgb值(512)和在上述多个区块上的位置信息。

92.如图5a所示,上述多个区块(513)是包含从上述颜色信息检测部(170)输出的、包括覆盖(overlay)的输出图像的多个区块。

93.如图5b所示,上述存储器中存储的覆盖(overlay)的rgb标准样式,可以包含从覆盖(overlay)中得出的非正常颜色的rgb值(515)及其非正常颜色的rgb值所处在上述多个区块上的位置信息。

94.如图5c所示,上述存储器中存储覆盖(overlay)的亮度(brightness)标准样式,可以包含从覆盖(overlay)中得出的非正常亮度(brightness)值(516)及其非正常亮度(brightness)值所处在上述多个区块上的位置信息。

95.如图6a所示,包含上述颜色信息检测部(170)输出的裂缝(crack)的输出图像,显示正常的颜色信息、对应裂缝(crack)的非正常颜色信息、多个区块(613)和裂缝(crack)标准样式(614)。

96.如图6a所示,上述正常颜色信息可以包含正常颜色的rgb值(611)和在上述多个区块上的位置信息。

97.如图6a所示,对应上述裂缝(crack)的非正常颜色信息可以包含与裂缝(crack)对应的非正常颜色的rgb值(612)和在上述多个区块上的位置信息。

98.如图6a所示,上述多个区块(613)是包含从上述颜色信息检测部(170)输出的、包括未焊满(underfill)的输出图像的多个区块。

99.如图6b所示,上述存储器中存储的裂缝(crack)的rgb标准样式,可以包含在裂缝(crack)中得出的正常颜色的rgb值(615)及其正常颜色的rgb值所在上述多个区块上的位置信息。

100.如图6b所示,上述存储器中存储的裂缝(crack)的rgb标准样式,可以包含在裂缝(crack)中得出的非正常颜色的rgb值(616)及其非正常颜色的rgb值所在的上述多个区块上的位置信息。

101.如图6c所示,上述存储器中存储的裂缝(crack)的亮度(brightness)标准样式,可以包含在裂缝(crack)中出现的正常亮度(brightness)值(617)及其正常亮度(brightness)值(617)所处在的上述多个区块上的位置信息。

102.如图6c所示,上述存储器中存储的crack的亮度(brightness)标准样式,可以包含在裂缝(crack)中出现的非正常亮度(brightness)值(618)及其非正常亮度(brightness)值(618)所处在的上述多个区块上的位置信息。而且,使用者也可以调整在上述存储器中存储的图3b至图6c所示的rgb标准样式和亮度(brightness)标准样式的大小。

103.另外,使用者也可以调整在上述存储器中存储的图6a至图6b的rgb标准样式及亮度(brightness)标准样式中的crack的位置。

104.如图7所示,本发明的激光焊接质量评价方法,包括以下过程:

105.在激光焊接过程中输入由ccd相机或cmos相机拍摄的金属表面图像的阶段(s700);

106.将上述拍摄的图像分成多个区块,通过关于上述拍摄的多个区块的位置信息和颜色信息,检测上述拍摄的图像的rgb样式和亮度(brightness)样式的阶段(s710);

107.确认上述拍摄的图像的样式,是否是存储在存储器中的焊接不良的标准样式中的一种的阶段(s720);

108.当上述检测出的图像的样式是上述存储器中储存的至少一个标准样式时,在上述存储器中存储的标准样式的焊接不良数量上追加1的阶段(s730);

109.输出在上述存储器中存储的焊接不良个数的阶段(s740);

110.移动上述ccd相机或上述cmos相机拍摄位置的阶段(s750);

111.判断焊接是否完成的阶段(s760);

112.以及上述焊接完成时,将多个样式的焊接不良的个数及焊接良好的个数储存到上述存储器中的阶段(s770)。

113.作为一种实施例,确认上述拍摄的图像的样式,是否是存储在存储器中的焊接不

良的标准样式中的一种的阶段(s720),包括确认上述拍摄的图像的样式是否是图3a乃至图6c包含的焊接不良的标准样式中的至少一种的阶段。

114.作为一种实施例,确认上述拍摄的图像的样式是否是图3a乃至图6c包含的焊接不良的标准样式中的至少一种的阶段,包括依次确认上述拍摄的图像的样式是否是存储在上述存储器中的咬边(undercut)、未填满(underfill)、覆盖(overlay)、裂纹(crack)的标准样式中的至少一种的阶段。

115.作为一种实施例,确认上述拍摄的图像的样式是否是图3a乃至图6c包含的焊接不良的标准样式中的至少一种的阶段,包括确认上述拍摄的图像的rgb样式是否是对应包含图3b、图4b、图5b和图6b的焊接不良的rgb标准样式中的至少一种的步骤。

116.作为一种实施例,确认上述拍摄的图像的样式是否是图3a乃至图6c包含的焊接不良的标准样式中的至少一种的阶段,包括确认上述拍摄的图像的亮度(brightness)样式是否是对应包含图3b、图4b、图5b和图6b的焊接不良的亮度(brightness)标准样式中的至少一种的步骤。

117.作为一种实施例,确认上述拍摄的图像的样式是否是图3a乃至图6c包含的焊接不良的标准样式中的至少一种的阶段,通过上述焊接不良的标准样式比较咬边(undercut)标准样式时,可以包括将上述拍摄的图像的样式和上述咬边(undercut)标准样式及上述咬边(undercut)标准样式,与180度旋转的样式再进行一次比较的阶段。

118.作为一种实施例,上述拍摄的影响的样式可以由存储在上述存储器中的咬边(undercut)、未填满(underfill)、覆盖(overlay)、裂纹(crack)的标准样式多个组成。

119.作为一种实施例,在本发明激光焊接质量评价方法中,上述拍摄的图像的样式与上述存储器中存储的焊接不良的标准模式中的两个以上相结合时,也包括在上述存储器中存储的标准样式的焊接不良数量上各增加1,并输出焊接不良的阶段。

120.作为一种实施例,上述拍摄的图像的样式可以由上述存储器中存储的焊接不良的标准样式和上述存储器中未存储的焊接不良的形态构成。

121.而且,上述拍摄的图像的样式可仅由上述存储器中未存储的焊接不良的形态构成。

122.此处未存储在上述存储器中的焊接不良的形态,是指使结合上述存储器中存储的焊接不良的标准样式,仍具有别的颜色的rgb值或不同明度的亮度(brightness)值。

123.作为一种实施例,在本发明激光焊接的质量评价方法中,也包括上述拍摄的图像的模式为未存储在上述存储器中的焊接不良的形态时,在上述存储器中存储的焊接不良数量上增加1的阶段。

124.作为一种实施例,在本发明激光焊接质量评价方法中,也包括上述拍摄的图像的样式不符合存储在存储器中的焊接不良的标准样式,具有正常颜色或正常明度时,在上述存储器中存储的焊接良好的数量上增加1,并输出焊接良好的阶段(s780)。

125.作为一种实施例,在本发明激光焊接的质量评价方法中,包含上述焊接未完成时,可从输入上述ccd相机或cmos相机拍摄的图像到移动上述ccd相机或上述cmos相机拍摄位置的阶段重复的操作,即阶段s760返回阶段s700,可重复操作。

126.以上所述的本发明实施方式,并不构成对本发明保护范围的限定。任何在本发明的精神和原则之内所作的修改、等同替换和改进等,均应包含在本发明的权利要求保护范

围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。