1.本实用新型涉及显示模组检测技术领域。更具体地,涉及一种触控式检测压头。

背景技术:

2.随着科技的发展及人们的使用需求的增大,单点触控的显示产品通常难以满足人们的使用需求。因此,多点同时触控产品应运而生。多点触控产品需要同时识别多个点位的触控信息,在组装前,需要对触摸屏进行多点触控测试。

3.在多点触控检测中,通常采用的方式是先将产品(触摸式显示模组)放置于载具上,并接通触摸式显示模组,随后使用具有多个触控压头的检测机构朝向显示模组移动直至触摸该触摸式显示模组的触控表面。由于触控压头的底面为一平面,在朝向显示模组触控表面移动时,若触控压头的底面与显示模组触控表面不平行,则容易造成触控压头的接触面与显示模组触控表面之间形成斜角,无法良好接触,造成测试困难或测试不准确,甚至压坏产品等问题。

技术实现要素:

4.本实用新型的目的在于提供一种触控式检测压头,以保证触控压头与触摸屏良好接触,提高测试结果的准确性。

5.为达到上述目的,本实用新型采用下述技术方案:

6.本实用新型提供一种触控式检测压头,所述检测压头包括:

7.连接块;

8.通过万向结构与所述连接块连接的触控压头;以及

9.位于所述连接块与所述触控压头之间的若干弹性件,若干所述弹性件围绕在所述万向结构外侧;

10.所述万向结构包括:

11.球形凸起以及与所述球形凸起对应配合的球形槽腔;

12.所述球形凸起的端部位于所述球形槽腔内,所述球形凸起的端部与所述球形槽腔的底端表面之间包括有位移腔;

13.所述位移腔被配置为包括有可供触控压头向靠近连接块的方向移动的行程距离。

14.此外,优选地方案是,在所述弹性件呈未被压缩状态下,所述连接块与触控压头之间具有间隔距离;该间隔距离不大于所述位移腔能够提供的最大的行程距离。

15.此外,优选地方案是,所述检测压头还包括有至少两个台阶螺丝,所述台阶螺丝位于所述连接块与所述触控压头之间;任意一个台阶螺丝位于相邻两个弹性件之间。

16.此外,优选地方案是,所述台阶螺丝的第一端与所述触控压头连接固定,第二端活动穿设于连接块上,该台阶螺丝的第二端上包括有用以与连接块配合固定的凸缘部。

17.此外,优选地方案是,所述连接块包括有供台阶螺丝穿过的通孔;所述通孔内壁与台阶螺丝的外壁表面之间包括有可供台阶螺丝在其轴向方向上偏斜的间隔空间。

18.此外,优选地方案是,若干所述弹性件相对于触控压头的轴线呈中心对称;

19.或者,若干所述弹性件沿所述触控压头的周向均匀设置。

20.此外,优选地方案是,所述检测压头还包括有连接杆,所述连接杆位于所述连接块的背离所述触控压头的一侧;

21.所述连接杆的轴线沿所述触控压头的压接方向设置。

22.此外,优选地方案是,所述弹性件的作用力方向沿所述触控压头的压接方向。

23.此外,优选地方案是,所述万向结构位于所述触控压头的中央位置。

24.此外,优选地方案是,所述球形凸起形成于所述连接块的底面上,所述球形槽腔形成所述触控压头的顶面上;

25.或者,所述球形凸起形成于所述触控压头的顶面上,所述球形槽腔形成所述连接块的底面上。

26.本实用新型的有益效果如下:

27.在多点触控检测中,当产品触控表面与检测压头成非垂直的倾斜位置时,本实用新型所提供检测压头利用球形凸起的端部与球形槽腔的底端表面之间所包括有的位移腔,可为检测压头在触控压头的运动方向上以及触控压头的接触面所在方向上同时提供自适应调整空间,即在所述触控压头的两个维度方向上均留出调整空间,以保证触控压头下压时,触控压头与产品触控表面间能够完全贴合,不会出现由于加工品精度误差以及万向结构磨损,触控压头出现卡涩不良压伤产品的情况。

附图说明

28.下面结合附图对本实用新型的具体实施方式作进一步详细的说明。

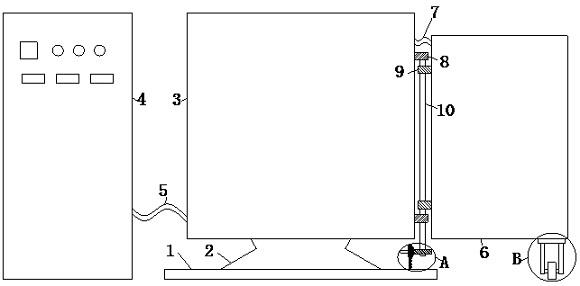

29.图1示出本实用新型所提供检测压头的整体结构示意图。

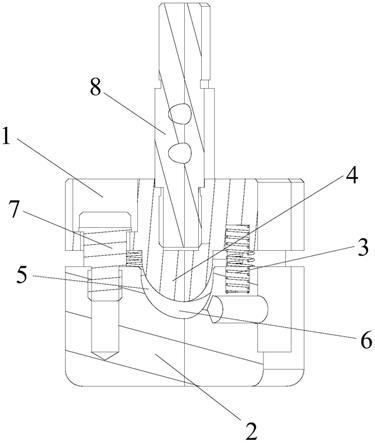

30.图2示出本实用新型所提供检测压头的装配示意图。

31.图3示出本实用新型所提供检测压头的结构剖视图。

32.图4示出本实用新型所提供检测压头与产品垂直压接时的状态示意图。

33.图5示出本实用新型所提供检测压头与产品间非垂直压接时的状态示意图。

34.图6示出现有触控式检测压头与产品间非垂直压接时的状态示意图。

具体实施方式

35.现在将参照附图来详细描述本实用新型的各种示例性实施例。应注意到:除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不限制本实用新型的范围。

36.以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本实用新型及其应用或使用的任何限制。

37.对于相关领域普通技术人员已知的技术和设备可能不作详细讨论,但在适当情况下,所述技术和设备应当被视为说明书的一部分。

38.在这里示出和讨论的所有例子中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它例子可以具有不同的值。

39.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一

个附图中被定义,则在随后的附图中不需要对其进行进一步讨论。

40.可知的,由于多点触控的产品(例如触摸式显示模组)通常为电容屏,电容屏采用静电感应的原理产生触摸反应,因此,通常触控压头由导电金属制成,或在触控压头的接触面镀有一层导电金属,例如铜、金等,同时,对触控压头通电,使其在接触显示模组时能够产生触摸反应。为解决现有技术存在的缺陷,本实用新型提供一种触控式检测压头,首先结合图1至图3所示,具体地,所述检测压头包括:连接块1,通过万向结构与所述连接块1连接的触控压头2,以及位于所述连接块1与所述触控压头2之间的若干弹性件3,若干所述弹性件3围绕在所述万向结构外侧;所述触控压头2位于所述连接块1的下方位置,所述弹性件3的作用力方向沿所述触控压头2的压接方向。

41.其中,所述万向结构包括球形凸起4以及与所述球形凸起4对应配合的球形槽腔5;所述球形凸起4的端部位于所述球形槽腔5内,本技术方案中,所述连接块1与触控压头2之间通过万向结构连接,如此设置当触控压头2的接触面未平行于产品进行压接检测时,例如所述触控压头2在倾斜状态下下压产品时,触控压头2的接触面与产品接触时的角度可在弹性件3的作用下微调,以防止触控压头2和产品之间产生硬接触而对产品造成损伤。且在检测完成后在弹性件3的作用下,可为触控压头2相对于连接块1的位置提供复位能力,确保触控压头2复位效果和初始转态下的水平程度。需要说明的是,本实施方式中所述的万向结构类似于万向节的原理,所述产品包括但不限于触摸式显示模组。

42.现有触控式检测压头结构受加工品精度误差以及万向结构磨损影响,触控压头易出现卡涩不良,在检测初期,触控压头的接触面与产品触控表面刚刚接触后,受万向结构卡涩影响,触控压头的接触面与产品触控表面之间如存在未接触完全贴合的情况,此时如继续下压触控压头极易压伤产品。

43.而在本实用新型所提供检测压头结构中,结合图3所示,所述球形凸起4的端部与所述球形槽腔5的底端表面之间包括有位移腔6;所述位移腔6被配置为包括有可供触控压头2向靠近连接块1的方向移动的行程距离。利用球形凸起4的端部与球形槽腔5的底端表面之间所包括有的位移腔6可为触控压头2向靠近连接块1的方向移动所提供的行程距离,利用该行程距离,可为所述触控压头2在两个维度方向上均留出调整空间,具体地,当产品触控表面与检测压头成非垂直的倾斜压接状态时,触控压头2与产品触控表面初期接触时,通过位移腔6与弹性件3间的配合,能够在触控压头2下压时为触控压头2与产品触控表面的完全贴合提供一定的自适应的调整空间,随触控压头2的逐步下压,在弹性件3作用下触控压头2的接触面会自动寻找与产品触控表面完全贴合的配合角度。此外,利用所述位移腔6提供的行程距离,可使弹性件3在该行程距离内为触控压头2提供下压力,以保证触控压头2的接触面与产品触控表面间稳定的完全贴合。

44.在一优选地的实施方式中,为保护产品,避免触控压头2过渡下压造成产品损伤,在所述弹性件3呈未被压缩状态下,所述连接块1与触控压头2之间具有间隔距离;该间隔距离不大于所述位移腔6能够提供的最大的行程距离。从而保证触控压头2可在规定的下压行程内能够始终保持受到弹性件3的反作用力。

45.在一个实施方式中,所述检测压头还包括有至少两个台阶螺丝7,所述台阶螺丝7位于所述连接块1与所述触控压头2之间;任意一个台阶螺丝7位于相邻两个弹性件3之间。需要说明的是,当连接块1与触控压头2之间如仅通过弹性件3保持连接状态,在触控压头2

重力作用下,弹性件3始终呈拉伸状态,对弹性件3自身性能带来损耗,且触控压头2与连接块1之间连接固定不可靠,本实施方式中,台阶螺丝7的作用在于一方面能够方便将触控压头2连接固定于所述连接块1上,另一方面台阶螺丝7能够在触控压头2下压时对其运动行程进行导向。此外,相较于弹性件套设在台阶螺丝的技术方案,本方案台阶螺丝7位于相邻两个弹性件3之间,台阶螺丝7与弹性件3之间互不干涉,克服了台阶螺丝对弹性件的限制影响,增加了弹性件所适用的调节范围。

46.本实施方式中图中所示,所述检测压头包括有两个台阶螺丝7,两个台阶螺丝7相对于触控压头2的轴线呈中心对称。在其它实施方式中,所述检测压头还可包括三个或三个以上的台阶螺丝,当设置三个台阶螺丝时,三个台阶螺丝在水平面上呈等边三角形设置。当设置四个台阶螺丝时,四个台阶螺丝在水平面上呈四边形设置,以此类推,本实用新型对此不做限制。

47.结合图2所示,所述台阶螺丝7的第一端与所述触控压头2连接固定,第二端活动穿设于连接块1上,该台阶螺丝7的第二端上包括有用以与连接块1配合固定的凸缘部71。本实施方式中,所述的第一端为台阶螺丝7的底端,第二端为台阶螺丝7的顶端,所述凸缘部71形成在所述台阶螺丝7的顶端。所述连接块1包括有供台阶螺丝7穿过的通孔;所述通孔内壁与台阶螺丝7的外壁表面之间包括有可供台阶螺丝7在其轴向方向上偏斜的间隔空间。该间隔空间能够使触控压头2具有良好的可相对于连接块1的运动趋势,且可通过控制间隔空间的宽度距离,限定触控压头2相对于水平面的最大偏斜角度。

48.同时,由于弹性件的均匀布置,可以为触控压头提供在压接方向上的导向,因此可以尽可能的增加台阶螺丝与通孔间的间隔空间距离,台阶螺丝可起到连接定位的作用,并不会因为导向而出现卡涩问题。

49.可选地,若干所述弹性件3相对于触控压头2的轴线呈中心对称;或者,若干所述弹性件3沿所述触控压头2的周向均匀设置。具体地,当检测压头包括的弹性件数量为二、四、六等偶数个时,若干所述的弹性件可相对于触控压头的轴线呈中心对称。当弹性件的数量为三、五、七等奇数个时,若干所述的弹性件可沿所述触控压头的周向均匀设置。本实施方式中,所述检测压头包括四个弹性件,四个弹性件相对于触控压头的轴线呈中心对称。

50.在一个实施方式中,如图所示所述检测压头还包括有连接杆8,所述连接杆8位于所述连接块1的背离所述触控压头2的一侧;所述连接杆8的轴线沿所述触控压头2的压接方向设置。连接杆8作为中间连接件可将连接块1以及触控压头2装配至检测设备上以实现对产品进行触控式压接检测。为保证触控压头2接触面与产品触控表面间的贴合度以及受力均匀性,所述万向结构位于所述触控压头2的中央位置。

51.本实施方式中,所述球形凸起4形成于所述连接块1的底面上,与所述球形凸起4对应配合的,所述球形槽腔5形成所述触控压头2的顶面上。在其它可选地实施方式中,球形凸起也可形成于触控压头的顶面上,与球形凸起对应配合的,球形槽腔形成连接块的底面上。

52.如图6所示,图6示出现有触控式检测压头与产品间非垂直压接时的状态示意图。当受万向结构或者弹性件卡涩影响,触控压头10’与产品间在非垂直压接时,触控压头10’的接触面与产品20’触控表面之间包括接触区域100’以及形成在边缘位置的的非接触区域101’,为形成触控压头与产品间的完全接触贴合状态,此时如继续下压触控压头10’,随触控压头10’的进一步下压,在接触区域100’处,触控压头10’接触面作用于产品20’触控表面

压力f会显著增加压伤产品。

53.在本实用新型所提供技术方案中,结合图4所示,图4示出本实用新型所提供检测压头2与产品垂直压接时的状态示意图。当产品在水平状态下,触控压头2的接触面与产品的触控表面之间平行,在检测压头下压时,触控压头2的接触面与产品的触控表面之间可形成完美的压接贴合状态。

54.结合图5所示,图5示出本实用新型所提供检测压头与产品间非垂直压接时的状态示意图。当产品10在水平发生偏移时,触控压头2的接触面与产品10的触控表面之间呈平行状态,在检测压头下压时,利用球形凸起4的端部与球形槽腔5的底端表面之间所包括有的位移腔6,位移腔6可为触控压头2向靠近连接块1的方向移动所提供的行程距离,利用该行程距离,可为所述触控压头2在两个维度方向上均留出调整空间,触控压头2与产品10触控表面初期接触时,通过位移腔6与弹性件3间的配合,可在触控压头下压时为触控压头2与产品10触控表面的完全贴合提供一定的自适应的调整空间,随触控压头2的逐步下压,在弹性件3作用下触控压头2的接触面会自动寻找与产品10触控表面完全贴合的配合角度。且利用所述位移腔6提供的行程距离,可使弹性件3在该行程距离内为触控压头2提供下压力,以保证触控压头2的接触面与产品10触控表面间稳定的完全贴合。由此避免出现由于加工品精度误差以及万向结构或弹性件的磨损,触控压头相对于连接块出现卡涩不良压伤产品的情况。

55.显然,本实用新型的上述实施例仅仅是为清楚地说明本实用新型所作的举例,而并非是对本实用新型的实施方式的限定,对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动,这里无法对所有的实施方式予以穷举,凡是属于本实用新型的技术方案所引伸出的显而易见的变化或变动仍处于本实用新型的保护范围之列。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。