1.本发明涉及汽车技术领域,特别涉及一种悬架位置确定方法、装置及设备。

背景技术:

2.在整车设计布置开发过程中,动力总成位置对等速驱动轴布置起着关键的作用,尤其是动力总成x向、z向相对于轮心位移,对等速驱动轴设计夹角影响较大,且x向、y向、z向位移对等速驱动轴固定节的极限摆角、移动节的极限摆角、滑移距离影响较大,因此对于整车而言,如何选定最优的动力总成位置至关重要,即满足动力总成与周边零部件间隙的前提下,能满足等速驱动轴设计性能参数,获得最优的设计夹角、最小的固定节和移动节极限工作摆角、最小的移动节滑移距离,给予这四个参数作为设计目标要求,获得最优的动力总成的位置;进而避免了由于动总位置只是满足边界间隙要求或驱动轴设计夹角而忽视了极限工作摆角过大或滑移距离过大,进而造成固定节现有设计无法满足或者极限工作摆角安全角度过小引起的球笼碎裂、轴杆脱出问题;或造成移动节现有滑移行程不能够满足设计的过大的滑移距离而引起脱出问题,或引起的固定节夹角或移动节的滑移距离现行设计可以满足,需要选择大角度固定节和大行程移动节,必然会造成产品重量和成本的增加。

3.基于以上原因,需要进行对等速驱动轴初期的布置进行最优设计,以到达在满足设计性能目的的前提下,实现轻量化低成本的设计。

技术实现要素:

4.本发明实施例提供一种悬架位置确定方法、装置及设备,用以解决如何选定最优的悬架位置的问题。

5.为了解决上述技术问题,本发明实施例提供一种悬架位置确定方法,所述方法包括:

6.建立悬架结构的机械系统动力学自动分析adams悬架模型;

7.以驱动轴的固定节夹角、移动节夹角和移动节滑移距离为目标参数,确定所述adams悬架模型中所述目标参数的影响参数;

8.分析所述影响参数的敏感度;

9.根据所述影响参数的敏感度,确定在所述adams悬架模型中,所述目标参数满足预设条件时,所述影响参数的目标取值;

10.确定所述影响参数的目标取值为待设计的悬架结构的设计参数。

11.进一步地,所述建立悬架结构的机械系统动力学自动分析adams悬架模型,包括:

12.根据整车硬点建立所述悬架结构所包括多个组件及多个组件之间的连接关系;

13.根据整车运动模型,建立所述悬架结构的多个所述组件的转向行程驱动和车轮轮心驱动的仿真模型,获得所述adams悬架模型。

14.进一步地,所述分析所述影响参数的敏感度,包括:

15.以所述固定节夹角、移动节夹角和移动节滑移距离为目标参数,确定每一所述影

响参数的敏感度;

16.按照所述敏感度对所述影响参数进行排序。

17.进一步地,所述根据所述影响参数的敏感度,确定在所述adams悬架模型中,所述目标参数满足预设条件时,所述影响参数的目标取值,包括:

18.获取所述影响参数的初步最优变量,并根据所述初步最优变量对所述adams悬架模型中的影响参数进行修改;

19.对所述adams悬架模型中所述影响参数按照敏感度顺序从高到低依次进行设计分析,获取所述目标参数满足预设条件且取得最优取值时所述影响参数的目标取值。

20.进一步地,所述对所述adams悬架模型中所述影响参数按照敏感度顺序从高到低依次进行设计分析,获取所述目标参数满足预设条件且取得最优取值时所述影响参数的目标取值之后,所述方法包括:

21.判断所述影响参数的目标取值是否满足预设的设计参数条件;

22.若满足,则将所述目标取值更新到影响参数列表中;

23.若不满足,则对所述影响参数进行设计分析,获取所述目标参数满足预设条件且取得最优取值时所述影响参数的目标取值。

24.本发明实施例还提供一种悬架位置确定装置,包括:

25.建模模块,用于建立悬架结构的机械系统动力学自动分析adams悬架模型;

26.第一处理模块,用于以驱动轴的固定节夹角、移动节夹角和移动节滑移距离为目标参数,确定所述adams悬架模型中所述目标参数的影响参数;

27.分析模块,用于分析所述影响参数的敏感度;

28.第二处理模块,用于根据所述影响参数的敏感度,确定在所述adams悬架模型中,所述目标参数满足预设条件时,所述影响参数的目标取值;

29.确定模块,用于确定所述影响参数的目标取值为待设计的悬架结构的设计参数。

30.进一步地,所述建模模块包括:

31.第一建模单元,用于根据整车硬点建立所述悬架结构所包括多个组件及多个组件之间的连接关系;

32.第二建模单元,用于根据整车运动模型,建立所述悬架结构的多个所述组件的转向行程驱动和车轮轮心驱动的仿真模型,获得所述adams悬架模型。

33.进一步地,所述分析模块包括:

34.确定单元,用于以所述固定节夹角、移动节夹角和移动节滑移距离为目标参数,确定每一所述影响参数的敏感度;

35.分析单元,用于按照所述敏感度对所述影响参数进行排序。

36.进一步地,所述第二处理模块包括:

37.第一获取单元,用于获取所述影响参数的初步最优变量,并根据所述初步最优变量对所述adams悬架模型中的影响参数进行修改;

38.第二获取单元,用于对所述adams悬架模型中所述影响参数按照敏感度顺序从高到低依次进行设计分析,获取所述目标参数满足预设条件且取得最优取值时所述影响参数的目标取值。

39.进一步地,所述第二处理模块还包括:

40.判断单元,用于判断所述影响参数的目标取值是否满足预设的设计参数条件;

41.第一处理单元,用于若满足,则将所述目标取值更新到影响参数列表中;

42.第二处理单元,用于若不满足,则对所述影响参数进行设计分析,获取所述目标参数满足预设条件且取得最优取值时所述影响参数的目标取值。

43.本发明实施例还提供一种悬架位置确定设备,包括:存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,所述处理器执行所述计算机程序时实现上述的悬架位置确定方法。

44.本发明的有益效果是:

45.上述方案,通过搭建adams悬架仿真模型,对影响参数进行参数化设计,获取各个参数变量对驱动轴运动过程中性能参数的影响程度,进而获取最优设计变量,同时对驱动轴的固定节和移动节选型设计提供了有力支持,实现了等速驱动轴固定节和移动节轻量化、低成本的优化改进,同时获得了等速驱动轴极限公开下性能参数的设计优化改进。

附图说明

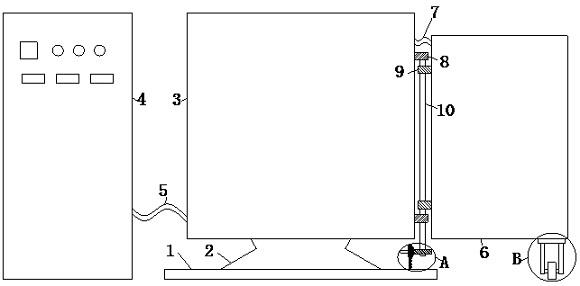

46.图1表示本发明实施例的悬架位置确定方法的流程示意图;

47.图2表示本发明实施例的悬架位置确定装置的结构示意图。

具体实施方式

48.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图及具体实施例对本发明进行详细描述。

49.本发明针对如何选定最优的悬架位置的问题,提供一种悬架位置确定方法、装置及设备。

50.如图1所示,本发明实施例提供一种悬架位置确定方法,包括:

51.步骤11,建立悬架结构的机械系统动力学自动分析adams悬架模型;

52.步骤12,以驱动轴的固定节夹角、移动节夹角和移动节滑移距离为目标参数,确定所述adams悬架模型中所述目标参数的影响参数;

53.步骤13,分析所述影响参数的敏感度;

54.步骤14,根据所述影响参数的敏感度,确定在所述adams悬架模型中,所述目标参数满足预设条件时,所述影响参数的目标取值;

55.步骤15,确定所述影响参数的目标取值为待设计的悬架结构的设计参数。

56.本发明实施例通过搭建adams悬架仿真模型,对影响参数进行参数化设计,获取各个参数变量对驱动轴运动过程中性能参数的影响程度,进而获取最优设计变量,同时对驱动轴的固定节和移动节选型设计提供了有力支持,实现了等速驱动轴固定节和移动节轻量化、低成本的优化改进,同时获得了等速驱动轴极限公开下性能参数的设计优化改进。

57.需要说明的是,本发明为一种双球绞麦弗逊前悬架结构的驱动轴的滑移摆角设计优化方法,主要利用adams软件进行前悬架运动仿真模型的搭建,然后以等速驱动轴固定节极限夹角、移动节滑移距离、移动节极限夹角作为目标值设定对象,以求得固定节极限夹角、移动节极限夹角、移动节滑移距离最小化为目标对象,即建立测量值进行目标求解,然后初步确定对其目标结果影响的关键参数,并对关键参数进行参数化设计,通过设计研究

模块对关键影响参数对目标值的影响的敏感度进行分析排序,最终根据敏感度进行试验设计分析,求出满足某一目标值的关键参数变量值,通过修改关键参数变量值获得最优的目标结果,并逐一进行迭代分析确认,最终获得一组对三个目标参数最优的设计参数,如果不能满足最优设计目标需求,需要重新选定影响参数进行变量分析。

58.进一步需要说明的是,在运用catia-dmu模块进行分析会存在以下不足:1.catia-dmu只能通过对某个参数或某几个参数进行逐一设定,求解步骤比较繁琐,且工作效率较低,无法把设计变量各个参数作为变量进行分析对目标值的影响,进行参数化设计,无法以目标值为设计优化目标获得最优设计参数变量;2.catia-dmu中无法获得各个参数变量对目标值的影响程度,只能通过手工盲目的调整各个参数变量值,获得相应的目标值,由于驱动轴在运动过程中各个参数变量对其目标值影响非线性变化,无法获得主要影响变量并结合总布置边界悬架各硬点综合调整参数变量,只能笼统调整个别参数变量;3.由于无法获得各个影响参数多组组合对测量目标值的影响,只能通过经验对相关参数进行插值调整,存在部分参数区间遗漏的问题,无法保证优化的最终结果为最优解;4.catia-dmu为纯几何关系的运动校核,无法有效的将轴套等零部件参数融入到设计校核当中,设计校核不精确;5.catia-dmu运动模型搭建比较繁琐。

59.具体地,所述步骤11建立悬架结构的机械系统动力学自动分析adams悬架模型,包括:

60.根据整车硬点建立所述悬架结构所包括多个组件及多个组件之间的连接关系;

61.根据整车运动模型,建立所述悬架结构的多个所述组件的转向行程驱动和车轮轮心驱动的仿真模型,获得所述adams悬架模型。

62.需要说明的是,考虑到总布置边界布置空间、设定设计变量的变化区间,需要为影响参数设定变量,优选地,可以设定

±

50mm的变量。

63.具体地,步骤13包括:以所述固定节夹角、移动节夹角和移动节滑移距离为目标参数,确定每一所述影响参数的敏感度;按照所述敏感度对所述影响参数进行排序。

64.需要说明的是,在分析所述影响参数的敏感度中,可以通过dssign evalution tools命令下design study,选定设计变量,获得对应的敏感度。

65.本发明实施例的所述步骤14根据所述影响参数的敏感度,确定在所述adams悬架模型中,所述目标参数满足预设条件时,所述影响参数的目标取值,包括:

66.获取所述影响参数的初步最优变量,并根据所述初步最优变量对所述adams悬架模型中的影响参数进行修改;

67.对所述adams悬架模型中所述影响参数按照敏感度顺序从高到低依次进行设计分析,获取所述目标参数满足预设条件且取得最优取值时所述影响参数的目标取值。

68.需要说明的是,所述对所述adams悬架模型中所述影响参数按照敏感度顺序从高到低依次进行设计分析,获取所述目标参数满足预设条件且取得最优取值时所述影响参数的目标取值之后,所述方法包括:

69.判断所述影响参数的目标取值是否满足预设的设计参数条件;

70.若满足,则将所述目标取值更新到影响参数列表中;

71.若不满足,则对所述影响参数进行设计分析,获取所述目标参数满足预设条件且取得最优取值时所述影响参数的目标取值。

72.进一步需要说明的是,本发明实施例以测量的数据为目标值,确定最优目标取值,然后更新到设计硬点参数表即影响参数列表中,获得最终的目标取值为设计参数,如果不满足设计目标值要求,重新选择影响参数进行重复仿真设计分析优化分析,以最终获得满足设计要求的目标值。

73.本发明实施例优化了驱动轴设计布置夹角,确保了传动系统nvh性能;满足整车边界参数前提下,获得了驱动轴固定节极限摆角最优值,降低了极限摆角过大引起的轴杆与固定节分离、球笼碎裂、行驶异响问题的发生,同时也避免了固定节现有设计无法满足需要重新选型匹配,或者选用大角度型引起的成本增加和重量增加;优化了驱动轴移动节滑移距离及摆角,获得最优的滑移距离及与滑移曲线安全距离,一方面消除了滑移距离过大引起的三球销脱离移动节壳体的问题,另一方面降低了长滑移距离移动节壳重新开发的成本及重量的增加。本发明实施例通过运用adams view模块搭建驱动轴跳动校核仿真模型,可以设定驱动轴性能参数为目标测量参数,可正向识别关键参数作为设计变量,并分析设计变量对目标测量参数的敏感度,通过试验设计分析达到对驱动轴极限工况性能参数的优化改进;可同时设定多组设计变量参数,也可分析出各个参数变量的敏感度,可根据敏感度的排序进行试验设计分析,即进行组合分析对目标测量参数的影响变化,获得各个参数变量综合的优化设计,以获得最优设计;仿真简单、精确、效率高,即可以通过参数化设计(包括轴套、弹簧等参数)完成设计结果的优化及分析,提高了设计优化的仿真效率;通过对模板的适时修改,适应同结构悬架不同车型的仿真分析,只需更改硬点及相关性能参数即可完成各个车型的驱动轴性能参数的设计优化改进。

74.如图2所示,本发明实施例还提供一种悬架位置确定装置,包括:

75.建模模块21,用于建立悬架结构的机械系统动力学自动分析adams悬架模型;

76.第一处理模块22,用于以驱动轴的固定节夹角、移动节夹角和移动节滑移距离为目标参数,确定所述adams悬架模型中所述目标参数的影响参数;

77.分析模块23,用于分析所述影响参数的敏感度;

78.第二处理模块24,用于根据所述影响参数的敏感度,确定在所述adams悬架模型中,所述目标参数满足预设条件时,所述影响参数的目标取值;

79.确定模块25,用于确定所述影响参数的目标取值为待设计的悬架结构的设计参数。

80.需要说明的是,上述悬架位置确定方法的所述实现实施例均适用于该悬架位置确定装置的实施例中,也能达到同样的技术效果。

81.具体地,所述建模模块21包括:

82.第一建模单元,用于根据整车硬点建立所述悬架结构所包括多个组件及多个组件之间的连接关系;

83.第二建模单元,用于根据整车运动模型,建立所述悬架结构的多个所述组件的转向行程驱动和车轮轮心驱动的仿真模型,获得所述adams悬架模型。

84.具体地,所述第二处理模块24包括:

85.第一获取单元,用于获取所述影响参数的初步最优变量,并根据所述初步最优变量对所述adams悬架模型中的影响参数进行修改;

86.第二获取单元,用于对所述adams悬架模型中所述影响参数按照敏感度顺序从高

到低依次进行设计分析,获取所述目标参数满足预设条件且取得最优取值时所述影响参数的目标取值。

87.具体地,所述分析模块23包括:

88.确定单元,用于以所述固定节夹角、移动节夹角和移动节滑移距离为目标参数,确定每一所述影响参数的敏感度;

89.分析单元,用于按照所述敏感度对所述影响参数进行排序。

90.具体地,所述第二处理模块24还包括:

91.判断单元,用于判断所述影响参数的目标取值是否满足预设的设计参数条件;

92.第一处理单元,用于若满足,则将所述目标取值更新到影响参数列表中;

93.第二处理单元,用于若不满足,则对所述影响参数进行设计分析,获取所述目标参数满足预设条件且取得最优取值时所述影响参数的目标取值。

94.本发明实施例还提供一种悬架位置确定设备,包括:存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,所述处理器执行所述计算机程序时实现上述的悬架位置确定方法。其中,上述悬架位置确定方法的所述实现实施例均适用于该悬架位置确定设备的实施例中,也能达到同样的技术效果。

95.以上所述的是本发明的优选实施方式,应当指出对于本技术领域的普通人员来说,在不脱离本发明所述的原理前提下还可以作出若干改进和润饰,这些改进和润饰也在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。