系统误差法推算吹扫工况下脱硝入口no

x

测量值的方法

技术领域

1.本发明涉及一种系统误差法推算吹扫工况下脱硝入口nox测量值的方法,属于火力发电厂nox浓度测量技术领域。

背景技术:

2.绝大多数火力发电厂的脱硝绝大数系统采用scr喷氨脱硝模式。火力发电厂每台锅炉左右两侧各设计一套scr脱硝系统,scr脱硝系统的喷氨量主要是根据scr脱硝反应器入口 nox浓度确定的;其次,再根据scr脱硝反应器出口nox浓度的偏差进行微调。

3.scr脱硝入口nox浓度测量方式是烟气抽取式测量。即抽取的烟道中微量烟气,到分析室中分析化验。由于抽取的烟气中含有大量的粉尘,时间长了后,很可能堵塞烟气取样管路;因此,每隔一定时间(一般2h)用压缩空气吹扫清理取样管路,时间长度大约10min左右。在吹扫过程中,scr脱硝入口nox浓度测量装置的输出值是不可信的。

4.目前常规解决办法有两种:1.临时切除脱硝自动法或喷氨调门开度保持不变。2.左右两侧测量信号简单替代法。

5.临时切除脱硝自动法或喷氨调门开度保持不变,即在吹扫过程中,脱硝喷氨自动临时退出;当喷氨调门的开度保持不变时,等同于自动退出。该方法的缺点是:在机组加减负荷时,很容易发生过量喷氨或烟囱侧的nox浓度严重超标。

6.左右两侧测量信号简单替代法,即如果本侧scr脱硝入口nox浓度测量仪表发生吹扫,直接用另一侧scr脱硝入口nox浓度测量值替代,继续参加本侧喷氨自动喷氨控制。该方法的缺点是忽视了scr脱硝左右两侧入口nox浓度值并不相等,有时相差还比较大;切换过程中,存在较大偏差新的替代信号,给脱硝自动带来无征兆的大扰动,如过量喷氨或欠量喷氨,并诱发空气预热器堵塞。

技术实现要素:

7.本发明为了解决现有技术中存在的问题,提供一种利用两侧scr脱硝入口nox浓度测量信号之间的系统误差来修正吹扫工况下脱硝入口nox浓度测量值的方法。

8.为了达到上述目的,本发明提出的技术方案为:一种系统误差法推算吹扫工况下脱硝入口nox测量值的方法,

9.计算锅炉两侧脱硝入口nox测量值之间的系统误差;

10.在正常工况下,输出a侧脱硝入口nox浓度测量值;

11.在a侧吹扫工况下,利用系统误差修正b侧脱硝入口nox浓度测量值,并将修正后的b 侧脱硝入口nox浓度测量值代替a侧脱硝入口nox浓度测量值进行输出。

12.对上述技术方案的进一步设计为:a侧脱硝入口nox浓度测量仪表发出吹扫信号后一秒,将修正后的b侧测量值代替a侧脱硝入口nox浓度测量值进行输出。

13.采用偏差积分跟踪法计算正常工况下锅炉两侧脱硝入口nox浓度间的系统误差。

14.所述锅炉两侧脱硝入口nox浓度间的系统误差通过负反馈回路计算得到,所述负

反馈回路包括第一加法模块和积分模块;两侧脱硝入口nox测量值分别输入第一加法模块计算差值,第一加法模块的输出值输入积分模块,积分模块对输入值进行积分计算后输出值输入第一加法模块;积分模块输出值为两侧脱硝入口nox测量值之间的系统误差。

15.所述积分模块的积分时间为5s。

16.所述修正b侧脱硝入口nox浓度测量值通过第二加法模块计算得到,所述b侧脱硝入口nox测量值与积分模块输出值分别输入第二加法模块,第二加法模块输出值为修正后的b 侧脱硝入口nox浓度测量值,实现b侧脱硝入口nox测量值剔除系统误差。

17.正常工况下计算锅炉两侧脱硝入口nox测量值之间的系统误差,a侧吹扫工况下,停止计算,正常工况与a侧吹扫工况下的切换通过第一切换模块、数值偏置模块和开关量输入模块实现,第一加法模块的输出值、数值偏置模块的输出值和开关量输入模块输出值分别输入第一切换模块,第一切换模块输出值输入积分模块;正常工况下,第一切换模块输出第一加法模块的输出值;a侧吹扫工况下,a侧脱硝入口nox浓度测量仪表发出吹扫信号后,开关量输入模块输出值控制第一切换模块输出数值偏置模块的输出值。

18.所述数值偏置模块的输出值为0。

19.正常工况与a侧吹扫工况下,a侧脱硝入口nox浓度测量值的输出通过第二切换模块和开关量输入模块实现,a侧脱硝入口nox测量值、第二加法模块的输出值和开关量输入模块输出值分别输入第二切换模块,第二切换模块输出值为修正后的a侧脱硝入口nox浓度测量值的输出值;正常工况下,第二切换模块输出a侧脱硝入口nox测量值;a侧吹扫工况下, a侧脱硝入口nox浓度测量仪表发出吹扫信号后,开关量输入模块输出值控制第二切换模块输出第二加法模块的输出值。

20.所述开关量输入模块与第二切换模块之间设置延时接通模块,开关量输入模块输出值输入延时接通模块,延时接通模块延时一秒将开关量输入模块的输出值输入第二切换模块。

21.本发明与现有技术相比具有的有益效果为:

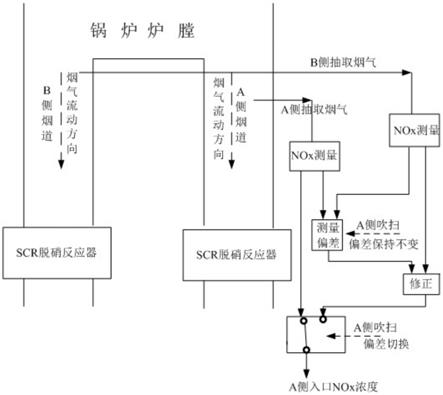

22.本发明可以保证在脱硝入口nox浓度测量仪表吹扫过程中,不中断脱硝自动过程;而且,可以实现吹扫时刻脱硝入口nox浓度信号的无扰切换,降低过量喷氨或nox排放超标的可能性。

附图说明

23.图1为本发明实施例的流程示意图;

24.图2为本发明实施例的方法原理图;

25.图3为本发明实施例方法的实际运行效果图。

具体实施方式

26.下面结合附图以及具体实施例对本发明进行详细说明。

27.实施例

28.如图1所示,本实施例的系统误差法推算吹扫工况下脱硝入口nox测量值的方法的流程示意图,该方法分别从a侧和b侧烟道抽取烟气,并通过nox浓度测量仪表进行测量,并计算锅炉两侧脱硝入口nox测量值之间的系统误差,由于现锅炉两侧脱硝入口nox浓度值并

不相等,两根曲线之间存在偏差,但在大多数情况下,这种偏差基本不变,因此可以近似的认为它们之间的误差是系统误差。

29.在正常工况下,输出a侧脱硝入口nox浓度测量值;

30.在a侧吹扫工况下,利用系统误差修正b侧脱硝入口nox浓度测量值,并将修正后的b 侧脱硝入口nox浓度测量值代替a侧脱硝入口nox浓度测量值进行输出。

31.图2给出了锅炉a侧脱硝入口nox浓度测量仪表吹扫工况下a侧脱硝入口nox浓度信号的推算原理图,具体实现方式分三步:

32.1、采用偏差积分跟踪法通过负反馈回路计算a、b侧脱硝入口nox浓度的系统误差。若开关量输入模块1未发出

‘

a侧吹扫’信号,则a、b两侧脱硝入口nox浓度值分别输入到加法模块2进行偏差计算;计算出的偏差信号经过信号切换模块3输入到pid控制器模块 4,pid控制器模块4的输出信号再回到加法模块2输入端;上述过程为负反馈循环过程,而且,本实施例中只用到了pid控制器模块的积分功能,则pid控制器的输出就是a、b侧入口nox浓度的偏差,即系统误差;同时采用负反馈功能计算a、b侧入口nox浓度的系统误差,系统具有较强的抑制噪音的特点。

33.2、从b侧脱硝入口nox浓度信号中剔除系统误差。当开关量输入模块1发出

‘

a侧吹扫’命令后,开关量输入模块1的输出控制信号切换模块3切断加法模块2的输出,接通数值偏置模块8的输出;此时,pid控制器模块4只能接受到两个模拟量数值偏置模块7和8 发出的0信号,又因为pid控制器模块4在工程中仅保留了积分功能,在输入信号跳变时,可以保持输出信号不变。pid控制器模块4的输出输入加法模块5,将b侧脱硝入口nox浓度测量值剔除掉pid控制器模块4输出信号(即两侧脱硝入口nox信号间系统误差)作为修正后的b侧脱硝入口nox浓度测量值。本实施例中实现积分功能的pid控制器模块的积分时间为5s,保证合理跟踪速度。

34.3、用剔除掉系统误差的b侧脱硝入口nox浓度信号替换吹扫工况下的a侧脱硝入口 nox浓度信号。为保证控制逻辑先计算b侧入口nox浓度信号剔除系统误差,后替换a侧入口nox浓度信号,开关量输入模块1发出

‘

a侧吹扫’信号后,开关量输入模块1的输出经过延时接通模块9延时1s后输入切换模块6并启动切换模块6的输入端切换功能。接受到切换命令后,切换模块6的输出值由a侧入口nox浓度信号切换至加法模块5输出值(剔除掉系统误差的b侧脱硝入口nox浓度信号),作为修正后的a侧脱硝入口nox浓度测量值;并保持到

‘

a侧吹扫’信号消失。

35.如图3所示,为本实施例系统误法推算火力发电厂scr脱硝入口nox测量仪表吹扫工况下的测量值的实际运行效果图,从图中可看出在a侧在吹扫过程中,修正后的信号变化过程自然流畅,对原系统运行没有干扰作用。

36.本发明的技术方案不局限于上述各实施例,凡采用等同替换方式得到的技术方案均落在本发明要求保护的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。