1.本发明涉及汽车零部件质量检测的技术领域,尤其是涉及一种分动箱换挡控制器安全控制测试方法和系统。

背景技术:

2.目前分动箱又称分动器,分动器是一齿轮传动系,其输入轴直接或通过万向传动装置与变速器的第二轴相联,输出轴则有若干,分别经万向传动装置与各驱动桥连接。分动器一般设有两个档,也有特殊的分动器设有多个档位。分动器的换挡控制器能够控制分动器换挡,分动器在出厂检测时,必须要检测分动器换挡的可靠性和稳定性,要保证分动器换挡准确。

3.常规的分动器换挡测试系统通常使用plc闭环控制检测,控制流程为plc接收控制指令后控制换挡控制盒向分动器发出换挡电信号,分动器的换挡电机进行对应动作后分动器的档位信息再反馈给plc,形成闭环。

4.上述中的现有技术方案存在以下缺陷:这种闭环测试系统如果中间环节出现问题,将会直接影响换挡控制的准确性,进而直接影响测试的稳定性。

技术实现要素:

5.一方面,为了减少因为中间环节出现问题而对测试稳定性产生的影响,本技术提供一种分动箱换挡控制器安全控制测试方法。

6.本技术提供的一种分动箱换挡控制器安全控制测试方法,采用如下的技术方案:一种分动箱换挡控制器安全控制测试方法,包括以下步骤:被检测分动器移动至测试区;pc向plc控制器传输信号;plc判断被检测分动器的序列;plc控制器对换挡控制器ecu点对点搭接encode反馈信号、clutch信号及shift信号,并接通power和ig触发信号;换挡控制器ecu向被检测分动器传输控制信号,被检测分动器根据接收的控制信号控制换挡电机换挡;被检测分动器向换挡控制器ecu传输档位反馈信号;换挡控制器ecu运算测试结果;测试结束,plc控制器和换挡控制器ecu断开全部搭接。

7.通过采用上述方案,plc采用信号点对点的交互方式对换挡控制器ecu进行自动控制,整个测试流程形成了ecu和被检测分动器的直接闭环控制,通过ecu直接驱动换挡电机,增强测试的稳定性,并且会大大节约成本。

8.优选的,所述被检测分动器移动至测试区后,还包括以下步骤:pc进行时序计算,当时序到达测试时序时pc向plc控制器传输时序信号并重新计

算时序;plc控制器判断当前被检测分动器系列类型,plc控制器根据判断出的系列类型选择测试内容;plc控制器对换挡控制器ecu点对点搭接encode反馈信号、clutch信号及shift信号;经过设定时间后接通power;经过设定时间后接通ig触发信号;换挡控制器ecu向被检测分动器传输控制信号,被检测分动器根据接收的控制信号控制换挡电机换挡;被检测分动器向换挡控制器ecu传输档位反馈信号;换挡控制器ecu运算测试结果;测试结束,plc控制器和换挡控制器ecu断开全部搭接。

9.通过采用上述方案,测试过程可以自动进行,pc自动进行计时,定时控制测试系统,自动模式下搭接工作顺序进行,保证自动模式下测试的稳定性,不容易出现问题。

10.优选的,所述经过设定时间后接通power和经过设定时间后接通ig触发信号中设定时间均为1.5秒。

11.通过采用上述方案,1.5秒的等待时间既保证了系统反应时间,又不会等待太长时间。

12.优选的,所述plc控制器判断当前被检测分动器系列类型,plc控制器根据判断出的系列类型选择测试内容后,还包括以下步骤:plc控制器判断当前测试台状态,无异常信号连锁后进行下一步。

13.通过采用上述方案,plc控制器会自动判断产品类型并根据产品类型自动选择对应测试方案。

14.优选的,定义plc控制器与pc的交互信息中的看门变量,看门变量包括固定频率和计数;plc控制器依靠程序执行频率将计数值实时传递给pc;pc将计数值反馈给plc控制器;plc控制器将接收的看门变量与自身的看门变量进行比较;若接收的看门变量与自身的看门变量不一致则中断测试过程。

15.通过采用上述方案,测试过程中plc与pc之间通过看门变量保证通讯状态完好,plc与pc实时对比看门变量,保证plc与pc之间的通讯状态良好。

16.优选的,plc控制器的计数值超过最大设定值时清楚所有计数值。

17.通过采用上述方案,plc控制器自动清除计数,避免计数溢出,出现故障。

18.优选的,所述换挡控制器ecu运算测试结果后,还包括以下步骤:当测试结果为换挡过程内部故障,换挡控制器ecu向pc传输测试结果,pc处理故障信息;pc将测试结果传输给plc控制器,plc控制器根据测试结果做出报警显示和提示。

19.通过采用上述方案,当换挡过程内部故障时,由pc进行故障处理,能够实现更加强大的计算功能,plc进行报警,及时通知工作人员。

20.优选的,所述换挡控制器ecu运算测试结果后,还包括以下步骤:当测试结果为换挡外围测试台故障时,换挡控制器ecu将测试结果传输给plc控制器,plc控制器根据测试结果对控制程序进行调整。

21.通过采用上述方案,当换挡外围测试台故障时,使用plc对程序进行自我调整。

22.另一方面,为了减少因为中间环节出现问题而对测试稳定性产生的影响,本技术提供一种分动箱换挡控制器安全控制测试系统。

23.本技术提供的一种分动箱换挡控制器安全控制测试系统,采用如下的技术方案:一种分动箱换挡控制器安全控制测试系统,包括pc、plc控制器、换挡控制器ecu、主机控制系统、plc控制系统和ecu控制系统;所述主机控制系统设置于pc内,主机控制系统向plc控制系统传输启动信号并接收ecu控制系统传输的测试结果;所述plc控制系统设置于plc控制器内,plc控制系统接收启动信号后控制plc控制器对换挡控制器ecu点对点搭接encode反馈信号、clutch信号及shift信号,并接通power和ig触发信号,plc控制系统向ecu控制系统传输测试内容;所述ecu控制系统设置于换挡控制器ecu内,ecu控制系统接收测试内容后控制分动器的换挡电机换挡,并接收分动器传输的档位反馈信号,ecu控制系统根据档位反馈信号运算测试结果,并将测试结果发送给主机控制系统,然后断开plc控制器和换挡控制器ecu的全部搭接。

24.通过采用上述方案,plc采用信号点对点的交互方式对换挡控制器ecu进行自动控制,整个测试流程形成了ecu和被检测分动器的直接闭环控制,通过ecu直接驱动换挡电机,增强测试的稳定性,并且会大大节约成本。

25.优选的,主机控制系统包括手动控制模块、自动控制模块和信息接收模块;所述手动控制模块接收输入的启动信号并将启动信号传输给plc控制系统;所述自动控制模块进行计时,当计时达到设定值将时序信号传输给plc控制系统;所述信息接收模块接收测试结果;plc控制系统包括序列存储模块、序列检测模块、手动搭接模块和自动搭接模块;所述序列存储模块存储有多种序列信息;所述序列检测模块检测被检测分动器的序列,根据检测的序列调用序列存储模块存储的对应的序列信息,序列检测模块将序列信息传输给ecu控制系统;所述手动搭接模块接收手动控制模块传输的启动信号,当手动搭接模块接收启动信号后控制plc控制器对换挡控制器ecu点对点搭接encode反馈信号、clutch信号及shift信号,并接通power和ig触发信号;所述自动搭接模块接收自动控制模块传输的时序信号,当自动搭接模块接收到时序信号后控制plc控制器对换挡控制器ecu点对点搭接encode反馈信号、clutch信号及shift信号,经过设定时间后接通power,再经过设定时间后接通ig触发信号;ecu控制系统包括测试控制模块、反馈接收模块和结果计算模块;所述测试控制模块接收序列检测模块传输的序列信息,测试控制模块根据接收的序列信息控制被检测分动器的换挡电机换挡;所述反馈接收模块接收被检测分动器传输的档位反馈信号;

所述结果计算模块调用反馈接收模块的档位反馈信号并根据档位反馈信号和序列信息运算测试结果。

26.通过采用上述方案,测试系统分为自动启动和手动启动,自动启动时pc自动进行计时,定时控制测试系统,自动模式下搭接工作顺序进行,保证自动模式下测试的稳定性,不容易出现问题。

27.综上所述,本发明具有以下有益效果:1. plc采用信号点对点的交互方式对换挡控制器ecu进行自动控制,通过ecu直接驱动换挡电机,增强测试的稳定性,并且会大大节约成本。

28.2. 测试系统分为自动启动和手动启动,自动模式下搭接工作顺序进行,保证自动模式下测试的稳定性,不容易出现问题。

附图说明

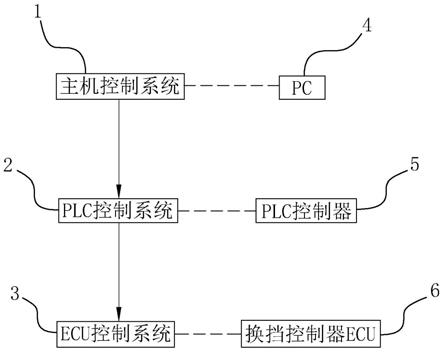

29.图1是本技术实施例一种分动箱换挡控制器安全控制测试系统的整体系统框图;图2是本技术实施例一种分动箱换挡控制器安全控制测试系统的模块框图。

30.图中,1、主机控制系统;11、信息接收模块;12、手动控制模块;13、自动控制模块;2、plc控制系统;21、手动搭接模块;22、自动搭接模块;23、序列存储模块;24、序列检测模块;3、ecu控制系统;31、测试控制模块;32、反馈接收模块;33、结果计算模块;4、pc;5、plc控制器;6、换挡控制器。

具体实施方式

31.以下结合附图1

‑

2对本技术作进一步详细说明。

32.本技术实施例公开一种分动箱换挡控制器6安全控制测试方法,实施例一:具体步骤如下:被检测分动器移动至测试区。被检测分动器通过运输线或工人移动至测试区,同批被检测分动器为同一系列。

33.工人控制pc4向plc控制器5传输信号。

34.plc判断被检测分动器的序列,并根据判断的序列确定测试内容。

35.定义plc控制器5与pc4的交互信息中的看门变量,看门变量包括固定频率和计数。

36.plc控制器5依靠程序执行频率将计数值实时传递给pc4。plc控制器5的计数值超过最大设定值时清楚所有计数值。plc控制器5自动清除计数,避免计数溢出,出现故障。

37.pc4将计数值反馈给plc控制器5。

38.plc控制器5将接收的看门变量与自身的看门变量进行比较。

39.若接收的看门变量与自身的看门变量不一致则中断测试过程。测试过程中plc与pc4之间通过看门变量保证通讯状态完好,plc与pc4实时对比看门变量,保证plc与pc4之间的通讯状态良好。

40.plc控制器5对换挡控制器6ecu点对点搭接encode反馈信号、clutch信号及shift信号,并接通power和ig触发信号。

41.换挡控制器6ecu向被检测分动器传输控制信号,被检测分动器根据接收的控制信号控制换挡电机换挡。

42.被检测分动器向换挡控制器6ecu传输档位反馈信号。

43.换挡控制器6ecu运算测试结果。

44.当测试结果为换挡过程内部故障,换挡控制器6ecu向pc4传输测试结果,pc4处理故障信息。pc4将测试结果传输给plc控制器5,plc控制器5根据测试结果做出报警显示和提示。当换挡过程内部故障时,由pc4进行故障处理,能够实现更加强大的计算功能,plc进行报警,及时通知工作人员。

45.当测试结果为换挡外围测试台故障时,换挡控制器6ecu将测试结果传输给plc控制器5,plc控制器5根据测试结果对控制程序进行调整。当换挡外围测试台故障时,使用plc对程序进行自我调整。

46.测试结束,plc控制器5和换挡控制器6ecu断开全部搭接。

47.本技术实施例一种分动箱换挡控制器6安全控制测试方法的实施原理为:plc采用信号点对点的交互方式对换挡控制器6ecu进行自动控制,整个测试流程形成了ecu和被检测分动器的直接闭环控制,通过ecu直接驱动换挡电机,增强测试的稳定性,并且会大大节约成本。

48.实施例二:具体步骤如下:被检测分动器移动至测试区。被检测分动器通过运输线或工人移动至测试区,同批被检测分动器为同一系列。

49.pc4进行时序计算,当时序到达测试时序时pc4向plc控制器5传输时序信号并重新计算时序。

50.plc控制器5判断当前被检测分动器系列类型,plc控制器5根据判断出的系列类型选择测试内容。plc控制器5判断当前测试台状态,无异常信号连锁后进行下一步。plc控制器5会自动判断产品类型并根据产品类型自动选择对应测试方案。

51.plc控制器5对换挡控制器6ecu点对点搭接encode反馈信号、clutch信号及shift信号。

52.经过1.5秒后接通power。

53.经过1.5秒后接通ig触发信号。

54.换挡控制器6ecu向被检测分动器传输控制信号,被检测分动器根据接收的控制信号控制换挡电机换挡。

55.被检测分动器向换挡控制器6ecu传输档位反馈信号。

56.换挡控制器6ecu运算测试结果。

57.测试结束,plc控制器5和换挡控制器6ecu断开全部搭接。

58.本技术实施例一种分动箱换挡控制器6安全控制测试方法的实施原理为:测试过程可以自动进行,pc4自动进行计时,定时控制测试系统,自动模式下搭接工作顺序进行,保证自动模式下测试的稳定性,不容易出现问题。

59.本技术实施例公开一种分动箱换挡控制器6安全控制测试系统,如图1所示,包括pc4、plc控制器5、换挡控制器6ecu、主机控制系统1、plc控制系统2和ecu控制系统3。主机控制系统1设置于pc4内。plc控制系统2设置于plc控制器5内。ecu控制系统3设置于换挡控制器6ecu内。

60.如图2所示,主机控制系统1包括手动控制模块12、自动控制模块13和信息接收模块11。手动控制模块12接收输入的启动信号并将启动信号传输给plc控制系统2。自动控制模块13进行计时,当计时达到设定值将时序信号传输给plc控制系统2。信息接收模块11接收测试结果。主机控制系统1根据工人选择的手动控制模式或自动控制模式选择启动模块,手动控制模式下接收工作人员输入的启动信号来启动测试。自动控制模式下定时启动测试系统。

61.如图2所示,plc控制系统2包括序列存储模块23、序列检测模块24、手动搭接模块21和自动搭接模块22。序列存储模块23存储有多种序列信息。序列信息包括测试内容和测试结果计算方式。序列检测模块24检测被检测分动器的序列,根据检测的序列调用序列存储模块23存储的对应的序列信息,序列检测模块24将序列信息传输给ecu控制系统3。手动搭接模块21接收手动控制模块12传输的启动信号,当手动搭接模块21接收启动信号后控制plc控制器5对换挡控制器6ecu点对点搭接encode反馈信号、clutch信号及shift信号,并接通power和ig触发信号。自动搭接模块22接收自动控制模块13传输的时序信号,当自动搭接模块22接收到时序信号后控制plc控制器5对换挡控制器6ecu点对点搭接encode反馈信号、clutch信号及shift信号,经过设定时间后接通power,再经过设定时间后接通ig触发信号。plc控制系统2根据产品序列确定测试内容,同时根据手动和自动控制模式执行点对点搭接。

62.如图2所示,ecu控制系统3包括测试控制模块31、反馈接收模块32和结果计算模块33。测试控制模块31接收序列检测模块24传输的序列信息,测试控制模块31根据接收的序列信息控制被检测分动器的换挡电机换挡。反馈接收模块32接收被检测分动器传输的档位反馈信号。结果计算模块33调用反馈接收模块32的档位反馈信号并根据档位反馈信号和序列信息运算测试结果。ecu控制系统3根据接收的测试内容自动执行测试,同时将计算测试结果并将测试结果返回。

63.测试系统分为自动启动和手动启动,自动启动时pc4自动进行计时,定时控制测试系统,自动模式下搭接工作顺序进行,保证自动模式下测试的稳定性,不容易出现问题。

64.本技术实施例一种分动箱换挡控制器6安全控制测试系统的实施原理为:plc采用信号点对点的交互方式对换挡控制器6ecu进行自动控制,整个测试流程形成了ecu和被检测分动器的直接闭环控制,通过ecu直接驱动换挡电机,增强测试的稳定性,并且会大大节约成本。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。