1.本实用新型属于重型板材加工技术领域,涉及一种生产线控制系统,特别是一种重型智能剪切生产线控制系统。

背景技术:

2.随着制造业智能化、信息化的广泛推行,网络化的智能数控系统已成为机床生产厂家研究与应用的关键创新和重点发展方向;在重型卡车、轨道交通、汽车改装等主流的重型板材加工领域,为降低人工成本,提高加工精度和生产效率,提高产品的市场竞争力,设备使用厂家对控制系统的自动化智能生产和网络化信息管理都提出了更高的需求;在重型板材加工领域,超厚、超长高强度金属板材传统剪切下料方式因其自动化、智能化水平低下,制件精度差、效率低、污染重等诸多因素已无法满足激烈的市场竞争;因此,研发一种智能、高效的重型板材剪切生产线智能控制系统对该行业有着重大意义。

3.目前,国内现有重型板材剪切生产设备所使用的数控系统仅限于主机,辅助上、下料和出料等工作完全依靠人力,生产效率低,废品率较高;部分厂家采用不同厂家的外围辅助设备,但设备之间协调性差,操作繁琐,生产效率没有显著的提升;国内重型剪切生产线控制系统的研发相对缺失,进口控制系统运行稳定,精度较高,但由于价格昂贵,且核心技术完全封闭,系统兼容性有限,与国内的生产模式有一定的差异,未被广泛应用;所以研发满足国内生产需求的重型剪切生产线控制系统具有良好的市场前景和用户基础。

技术实现要素:

4.本实用新型要解决的技术问题是针对现有技术的不足,提出一种应用范围广、自动化程度高且有利于高效生产的重型智能剪切生产线控制系统。

5.本实用新型要解决的技术问题是通过以下技术方案实现的,一种重型智能剪切生产线控制系统,包括主控制器,主控制器上通过profinet现场总线连接有上料机器人控制系统、智能分拣出料控制系统、伺服送料控制系统、智能传感器检测系统、伺服泵液压控制系统、辅助液压控制系统和随动托料控制系统,主控制器上还通过profinet现场总线连接有hmi人机界面和剪板机控制系统;主控制器还连接有智能网关工业交换机,智能网关工业交换机上连接有远程运维系统和mes管理系统。

6.优选的,主控制器通工业以太网连接智能网关工业交换机,智能网关工业交换机通过工业以太网连接远程运维系统和mes管理系统。

7.优选的,述主控制器通过无线网络连接智能网关工业交换机,智能网关工业交换机通过无线网络连接远程运维系统和mes管理系统。

8.以西门子1500t系列plc为控制核心,系统控制功能和接口完全开放,可以根据不同用户的生产需求灵活配置系统软硬件,价格相对较低,适应性较强。1500t系列plc集成的profinet总线通讯和标准tcp通讯功能,可通过工业智能网关连接摄像头、视觉传感器等外围辅助设备,实现了设备部件之间、智能传感器系统和上位机之间的网络化集中式管理。自

动测量来料规格并计算加工参数和工艺路线,完成全自动无人化智能生产过程,具有故障报警显示和预警功能,加工精度和生产效率高、极大的降低了操作失误率和运维成本。

9.本技术方案中控制系统所使用主要软件有:控制系统运行、操作监控加工参数输入、伺服送料、辅助系统等编程调试软件tia portal v15.1,吸盘自动上料系统、智能出料分拣系统g120变频器调试软件startdrive v15.1。

10.与现有技术相比,本实用新型的有益效果为:该控制系统能够自动检测毛料尺寸,并计算加工参数和工艺路线,实现从上料、剪切、码垛、出料的全自动智能生产的同时,其强大的网络功能可以随时随地对设备进行编程,升级,监控等所有操作,也可以随时了解设备运行状态,还为客户提供相关故障报警和预警功能,从而保障设备稳定运行及最大限度降低故障时间。

11.该控制系统实现的优于现有技术的主要功能有:

12.1、连接智能传感器,通过扫码或实时监测等识别板料信息,自动计算剪切角度、行程,刀片间隙,系统压力、速度等工艺参数,设备根据识别的板料信息自动进行工艺参数的调整;

13.2、根据成品板料数据规划工艺路线和送料轨迹,生成相应的料品分拣程序;

14.3、实现上料系统、剪板机、伺服送料、智能出料分拣、液压辅助、随动托料、智能传感器等系统集成及全自动智能生产;

15.4、剪板机主机及辅助液压系统采用伺服电机驱动油泵的控制方式,根据板料规格和工艺动作自动计算剪切压力、工作速度、伺服泵控系统工作状态等参数,可节省电能消耗50~60%,并降低了设备的噪音污染;

16.5、通过智能网关连接工业以太网或4g、5g无线网络,实现设备的远程运维,并提供故障诊断和预警功能。

附图说明

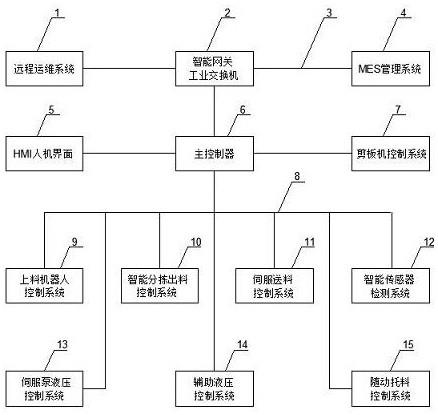

17.图1为本实用新型的结构示意图。

18.其中,1

‑

远程运维系统;2

‑

智能网关工业交换机;3

‑

工业以太网;4

‑

mes管理系统;5

‑

hmi人机界面;6

‑

主控制器;7

‑

剪板机控制系统;8

‑

profinet现场总线;9

‑

上料机器人控制系统;10

‑

智能分拣出料控制系统;11

‑

伺服送料控制系统;12

‑

智能传感器检测系统;13

‑

伺服泵液压控制系统;14

‑

辅助液压控制系统;15

‑

随动托料控制系统。

具体实施方式

19.一种重型智能剪切生产线控制系统,如图1所示,包括主控制器6,主控制器6上通过profinet现场总线8连接有上料机器人控制系统9、智能分拣出料控制系统10、伺服送料控制系统11、智能传感器检测系统12、伺服泵液压控制系统13、辅助液压控制系统14和随动托料控制系统15,主控制器6上还通过profinet现场总线8连接有hmi人机界面5和剪板机控制系统7;主控制器6还连接有智能网关工业交换机2,智能网关工业交换机2上连接有远程运维系统1和mes管理系统4。

20.主控制器6通工业以太网3或通过无线网络(4g或5g网络)连接智能网关工业交换机2,智能网关工业交换机2通过工业以太网3或通过无线网络(4g或5g网络)连接远程运维

系统1和mes管理系统4。

21.在本实用新型中,主控制器6通过profinet现场总线8将hmi人机界面5、剪板机控制系统7、上料机器人控制系统9、智能分拣出料控制系统10、伺服送料控制系统11、智能传感器检测系统12、伺服泵液压控制系统13、辅助液压控制系统14、随动托料控制系统15集成为一个整体的控制系统,由主控制器6实现各功能部件数据、指令、信息的统一处理,并控制各部件的协同运动;主控制器6通过工业以太网3连接智能网关工业交换机2,再由智能网关工业交换机2通过工业以太网3连接到用户mes管理系统4和远程运维系统1,实现了整个控制系统的信息化管理和远程运维。

22.通过hmi人机界面5实现板材加工数据写入和设备信息监测,主控制器6根据hmi人机界面5写入的加工参数发出起动指令后,智能传感器检测系统12开始监测板料数据信息,并将板料数据反馈至主控制器6,主控制器6通过板料数据信息向各部件控制系统发出工艺参数调整、运行指令;上料机器人控制系统9实现剪切板料从备料区到剪切生产线的运送,伺服送料控制系统11控制送料装将剪切板料按照加工参数和工艺流程送至剪板机以备剪切,剪板机控制系统7控制剪板机实现板料的剪切,随动托料控制系统15控制托料装跟随剪板机刀架运行,防止板料剪切过程中的撕裂,智能分拣出料控制系统10将剪切后的板料进行分拣、码垛处理并运送至指定的出料位置,伺服泵液压控制系统13根据板料信息自动计算剪板机剪切压力、速度等工艺参数并控制油泵的运行,液压辅助控制系统14控制板料反转、挡料柱升降等辅助装置的运行;远程运维系统1通过工业以太网3(或4g、5g无线网络)实现设备的远程运维和故障信息的处理,mes管理系统可实现用户的网络化管理和信息化生产。

23.本实用新型中,各个功能部件都采用单独的模块化结构,由主控制器6完成各辅助单元的协同运动,所有运动部件和传感器数据都由主控制器6完成数据的统一运算和指令发送,可根据不同用户需求增减相应部件的控制系统,系统开放性强,广泛适用于板料剪切生产线,对重型板材智能剪切有着重大意义。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。