1.本发明涉及精密装置系统设计技术领域,更为具体地,涉及一种实验室控温系统。

背景技术:

2.随着时代的发展,信息革命进程持续快速演进,物联网、云计算、大数据、人工智能等技术广泛渗透于经济社会各个领域,信息经济繁荣程度成为国家实力的重要标志。温度控制装置作为化工生产、食品加工、材料合成等领域的重要设备,如何实现其智能化发展是提高工作效率,节约成本的关键。现有的温控装置信息化水平低,只具备加热棒以及与控制面板,仅仅显示当前温度,不能查询历史数据与远程操控;传统装置没有使用先进的控制算法,只能够对进行传统的pid控制,超调量大、控制精度低,而温度控制精度直接影响化工反应的结果,控温误差将导致化工反应发生副反应,出现副产物;传统控温装置可靠性、安全性不高,没有智能化的自诊断功能,常常因为设备异常引起火灾和人员伤亡,带来不可估量的经济损失,工作人员必须在现场对设备实时监控,这给操作人员带来了极大不便。

3.温控装置最主要的技术指标是使内部温度精准的控制在一定范围内,且不受外界因素干扰。由于温度的变化具有时滞性和大惯性的特点,传统pid控制方法难以满足高精度、快响应、抗干扰的控制要求,致使控制效果不佳,动态性能差、反应过程不稳定、出现副反应物。相比于传统pid控制,模糊控制可以根据工程经验,设计控制器,该方法保证了系统的响应速度,但在恒温状态具有较大波动,稳定性差。自抗扰控制可以有效抑制外界因素干扰,稳定性高,但响应速度慢。

技术实现要素:

4.鉴于上述问题,本发明的目的是提供一种实验室控温系统,以解决目前的温度控制系统存在的响应速度慢、稳定性差、需要人员现场对设备实时监控、仅显示当前温度,不能查询历史数据与远程操控等问题。

5.本发明提供一种实验室控温系统,包括核心控制模块、分别与所述核心控制模块连接的测温装置、温度调控装置、人机交互模块、通信模块和无线网络模块;其中,所述测温装置包括设置在所述待控制温度装置的内侧的内测温装置和设置在所述待控制温度装置的外侧的外测温装置;所述核心控制模块包括微处理器和与所述微处理器连接的串级pid算法模块;所述串级pid算法模块包括依次串联的主调节器、副调节器和执行器;所述主调节器与所述内测温装置之间形成外环主调节器回路;所述副调节器与所述外测温装置之间形成内环副调节器回路;所述温度调控装置设置在所述待控制温度装置的外侧;所述温度调控装置与所述执行器连接;所述人机交互模块用于输入目标温度设定值;所述无线网络模块连接工业云服务器;所述通信模块连接工控机。

6.此外,优选的方案是,所述内测温装置包括设置在所述待控制温度装置的内侧的第一热电阻测温模块、为所述第一热电阻测温模块提供电流的第一恒流源电路和将所述第一热电阻测温模块的温度传输给所述核心控制模块的第一温度传感器;和/或,

7.所述外测温装置包括设置在所述待控制温度装置的外侧的第二热电阻测温模块、为所述第二热电阻测温模块提供电流的第二恒流源电路和将所述第二热电阻测温模块的温度传输给所述核心控制模块的第二温度传感器。

8.此外,优选的方案是,所述第一热电阻测温模块为三线制热电阻测温模块;和/或,所述第二热电阻测温模块为三线制热电阻测温模块。

9.此外,优选的方案是,所述温度调控装置包括可控硅驱动模块;所述可控硅驱动模块包括可控硅、与所述可控硅连接的加热电路、与所述加热电路连接的加热器;所述加热器设置在所述待控制温度装置的外侧。

10.此外,优选的方案是,所述温度调控装置还包括磁搅拌驱动模块;所述磁搅拌驱动模块包括设置在所述加热器底部的磁钢和带动所述磁钢转动的驱动电机。

11.此外,优选的方案是,所述人机交互模块包括键盘输入模块和显示模块。

12.此外,优选的方案是,在所述核心控制模块上连接有开关电源;在所述开关电源上设置有滤波器。

13.此外,优选的方案是,所述微处理器为嵌入式微处理器。

14.从上面的技术方案可知,本发明提供的实验室控温系统,通过核心控制模块连接无线网络模块,由无线网络模块连接工业云服务器,将数据实时上传至云端,实验人员通过手机、电脑等设备可以对其进行远程监控/操控;操作人员能够通过工业云服务器查看历史数据;采用串级pid算法可以实现温度的精准控制,稳定性好、鲁棒性强、易于实现。

15.为了实现上述以及相关目的,本发明的一个或多个方面包括后面将详细说明的特征。下面的说明以及附图详细说明了本发明的某些示例性方面。然而,这些方面指示的仅仅是可使用本发明的原理的各种方式中的一些方式。此外,本发明旨在包括所有这些方面以及它们的等同物。

附图说明

16.通过参考以下结合附图的说明,并且随着对本发明的更全面理解,本发明的其它目的及结果将更加明白及易于理解。在附图中:

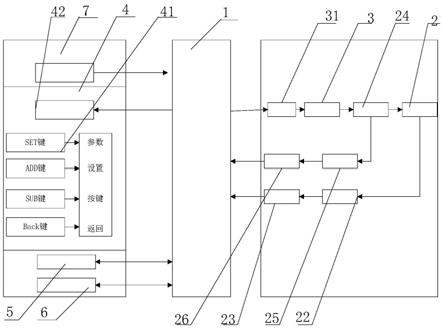

17.图1为根据本发明实施例的实验室控温系统的结构示意图;

18.图2为根据本发明实施例的串级pid算法模块的结构原理;

19.图3为根据本发明实施例的串级pid算法模块与单回路pid控制模块的效果对比图;

20.图4为根据本发明实施例的实验室控温系统的软件控制流程图。

21.在附图中,1

‑

核心控制模块,21

‑

第一热电阻测温模块,22

‑

第一恒流源电路,23

‑

第一温度传感器,24

‑

第二热电阻测温模块,25

‑

第二恒流源电路,26

‑

第二温度传感器,3

‑

温度调控装置,31

‑

可控硅驱动模块,4

‑

人机交互模块,5

‑

通信模块,6

‑

无线网络模块,7

‑

开关电源,8

‑

外锅,9

‑

内锅。

22.在所有附图中相同的标号指示相似或相应的特征或功能。

具体实施方式

23.在下面的描述中,出于说明的目的,为了提供对一个或多个实施例的全面理解,阐

述了许多具体细节。然而,很明显,也可以在没有这些具体细节的情况下实现这些实施例。

24.针对前述提出的目前的温度控制系统存在的响应速度慢、稳定性差、需要人员现场对设备实时监控、仅显示当前温度,不能查询历史数据与远程操控等问题,提出了一种实验室控温系统。

25.以下将结合附图对本发明的具体实施例进行详细描述。

26.为了说明本发明提供的实验室控温系统,图1示出了根据本发明实施例的实验室控温系统的结构;图2示出了根据本发明实施例的串级pid算法模块的结构原理。

27.如图1和图2共同所示,本发明提供的实验室控温系统,包括核心控制模块1、分别与核心控制模块1连接的测温装置、温度调控装置3、人机交互模块4、通信模块5和无线网络模块6;测温装置包括设置在待控制温度装置的内侧的内测温装置和设置在待控制温度装置的外侧的外测温装置;核心控制模块1包括微处理器和与微处理器连接的串级pid算法模块;串级pid算法模块包括依次串联的主调节器11、副调节器12和执行器13;主调节器11与内测温装置之间形成外环主调节器回路;副调节器12与外测温装置之间形成内环副调节器回路;温度调控装置3设置在待控制温度装置的外侧;温度调控装置3与执行器13连接;人机交互模块4用于输入目标温度设定值;无线网络模块6连接工业云服务器;通信模块5连接工控机。

28.其中,pid算法是按偏差的比例(p)、积分(i)和微分(d)进行控制的pid控制器(亦称pid调节器)是一种自动控制器。

29.其中,实验室常用的化工反应精密控温装置的内锅和外锅用于作为待控制温度装置。通过在内锅上设置内测温装置和在外锅上设置外测温装置实现对待控制温度装置的内侧和外侧进行温度测量。

30.内测温装置和外测温装置将测得的温度传输给核心控制模块1,核心控制模块1利用串级pid算法模块对由人机交互模块4获取的内锅设定温度和内测温装置和外测温装置进行串级pid算法计算,调节控制温度值;然后通过微处理器输出pwm波,通过改变pwm波的占空比来控制温度调控装置。

31.其中,pwm波为脉冲宽度调制,也就是占空比可变的脉冲波形。

32.具体的,恒温油/水浴锅是典型的化工反应控温装置,其外锅和内锅都属于单输入单输出系统,外锅的输入为加热器功率,输出为外锅温度,内锅的输入为外锅的热量,输出为内锅温度。由于恒温油/水浴锅的外锅和内锅的被控变量都是温度,而温度的响应具有一定的且滞后现象,可以采用相同的辨识方法分别对其进行参数估计。在实际工作情况下,温度曲线动态部分呈现s形状,数据的采集类型均是离散形式,因此,假设待辨识模型的传递函数为:

[0033][0034]

其中,a1,a2,b0为待辨识参数,d为滞后时间。

[0035]

其差分方程为:

[0036]

[0037]

其中,k为离散时间序列长度,z(k)为输出信号,u(k)为输入信号,a

i

和b

i

(i=0,1,

…

,n

‑

1)为常系数,n(k)为随机噪声,n

a

和n

b

为所辨识阶次。

[0038]

公式(2)还可以等效成下列公式:

[0039]

a(z

‑1)z(k)=b(z

‑1)u(k) n(k)

ꢀꢀꢀꢀꢀ

(3)

[0040]

其中,a(z

‑1)和b(z

‑1)是迟延算子多项式,其展开形式如下:

[0041][0042]

下面定义:

[0043][0044]

将上式联立写成矩阵形式

[0045]

z(k)=h

t

(k)θ

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(6)

[0046]

其中k=1,2,3,

…

,l,l为需要进行辨识的数据长度,将式上述矩阵形式的公式变成线性方程组的形式

[0047]

z

l

(k)=h

l

θ n

l

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(7)

[0048]

其中

[0049][0050]

最小二乘法是对数据误差的平方累加求和,为了使所求误差平方和最小,可将其视为寻找最小值的过程,其目标函数为:

[0051][0052]

上式中,z(k)为最小二乘法辨识的系统输出,z

l

(k)为油浴锅的实际输出。将上述式(6)代入到式(9)中,可得

[0053][0054]

求式(10)的最小值,需要对j求θ的偏导数并且令其为0,即

[0055]

[0056]

如果h

lt

h的行列式值都不为0,即h

lt

h可以求逆时,则对上式进行求解,可得

[0057]

θ=(h

lt

h)

‑1h

l

z

l

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(12)

[0058]

公式(12)即为最小二乘法辨识的系统参数。

[0059]

在开环状态下,对加热器施加功率为100w的电压,获取外缸的温度输出响应和内锅的温度输出响应,利用最小二乘法进行系统辨识,其中取n

a

=2,n

b

=1,l=47。通过最小二乘法辨识得到的外锅系统参数为a1=

‑

1.7806,a2=0.7947,b0=0.0052,滞后时间为0.5分钟。内锅参数为a1=

‑

0.19,a2=0.91,b0=0.0022,滞后时间为3分钟。传递函数模型如下所示:

[0060][0061]

其中,g(s)为外锅传递函数,g1(s)为内锅传递函数。

[0062]

相比于传统单回路pid控制,串级控制系统能够有效提高系统响应速度、抑制噪声干扰、改善系统动态品质。系统有两个闭合回路,内环为副回路,外环为主回路。串级控制系统的主回路是定值控制系统,副回路是随动控制系统,通过它们的相互协调工作,精确控制内锅温度。其中主调节器的输入为内锅的设定温度,主调节器的输出是副调节器的给定值,通过副调节器的输出控制加热器的功率,进而对外锅进行加热。

[0063]

图2示出了串级pid算法模块的结构原理。

[0064]

如图2所示,在外环主调节器回路中,e1(t)为内锅9的温度(待控制温度装置的内侧温度)的设定值与内锅9的实际温度(内测温装置测得的温度)y1(t)之间的偏差。e2(t)为外环主调节器输入与外锅8的实际温度(外测温装置测得的温度)y2(t)之间的偏差。

[0065]

主调节器输出u1(t)为

[0066][0067]

副调节器输出u2(t)为

[0068][0069]

式中,u2(t)为作用于加热器的驱动电压。

[0070]

在串级pid算法模块中,外环主调节器回路和内环副调节器回路分别有由3个待整定参数,而且参数之间相互影响,回路之间也彼此作用,只有内外环参数相互协调才能达到良好的控制效果。常规的参数整定方法是根据工程经验进行整定,但这种整定方法不易达到最优动态性能,因此本实施例采用粒子群算法,通过智能寻优的方式,确定控制器参数。

[0071]

粒子群算法是一种随机并行的优化算法,其基本思想是通过“速度—位移”搜索模型更新粒子的速度和位置。假设在d维搜索空间中有m个粒子,这些粒子构成了一个粒子群体,第i个粒子的位置为x

i

=(x

i1

,x

i2

,...,x

id

),飞行速度为v

i

=(v

i1

,v

i2

,...,v

id

)。它当前经历过的最优位置表示为p

i

=(p

i1

,p

i2

,...,p

id

),相应的适应值称为个体极值pbest,粒子根据下面的公式更新自己的速度和位置。

[0072]

[0073]

其中,是第k次迭代粒子i位置向量的第d维分量,是第k次迭代粒子i的个体最优位置p

i

的第d维分量,是第k次迭代时群体最优位置p

g

的第d维分量,w是惯性权重,c1和c2为加速常数,r1和r2是两个在区间[0,1]内服从均匀分布的随机数。

[0074]

每个粒子的个体历史最佳位置更新方程为

[0075][0076]

式中,j为目标函数。这里以itae指标作为衡量控制系统性能的目标函数,iate指标为

[0077][0078]

设置粒子搜索范围为[0,20],搜索速度为0.01,系统迭代50次,得到的内环参数为k

p1

=2.5,t

i1

=0.1,t

d1

=10,外环参数为k

p1

=3,t

i1

=0.097,t

d1

=11

[0079]

通过核心控制模块1连接无线网络模块6,由无线网络模块6连接工业云服务器,将数据实时上传至云端,实验人员通过手机、电脑等设备可以对其进行远程监控/操控;操作人员能够通过工业云服务器查看历史数据。通信模块5连接工控机,便于人员操控。

[0080]

作为本发明的一个具体实施例,内测温装置包括设置在待控制温度装置的内侧的第一热电阻测温模块21、为第一热电阻测温模块21提供电流的第一恒流源电路22和将第一热电阻测温模块21的温度传输给核心控制模块1的第一温度传感器23;和/或,

[0081]

外测温装置包括设置在待控制温度装置的外侧的第二热电阻测温模块24、为第二热电阻测温模块24提供电流的第二恒流源电路25和将第二热电阻测温模块23的温度传输给核心控制模块1的第二温度传感器26。

[0082]

第一热电阻测温模块21和第二热电阻测温模块24可选择pt100电热阻,该热电阻的电阻值反映了它所处的位置的温度。要精确的测温,首先就要精准的测出热电阻的电阻值,第一热电阻测温模块21测量出内锅温度,即待控制温度装置的内侧温度,采用第一恒流源电路22,使恒定的电流流过所要测量的第一热电阻测温模块21,将电阻信号转换成电压信号通过第一温度传感器23传输给核心控制模块1中的串级pid算法模块中的外环主调节器回路;同理,第二热电阻测温模块24通过利用第二恒流源电路25将测出的电阻信号转换成电压信号通过第二温度传感器26传输给核心控制模块1中的串级pid算法模块中的内环副调节器回路。从而得到测量的内锅和外锅的温度值。

[0083]

作为本发明的一个优选实施例,第一热电阻测温模块21为三线制热电阻测温模块;和/或,第二热电阻测温模块24为三线制热电阻测温模块。此为优选实施例,当然也可由其它的测温模块进行替换。

[0084]

作为本发明的一个优选实施例,温度调控装置3包括可控硅驱动模块;可控硅驱动模块31包括可控硅、与可控硅连接的加热电路、与加热电路连接的加热器;加热器设置在待控制温度装置的外侧。串级pid算法模块的主调节器的输入为内锅的设定温度,主调节器的输出是副调节器的给定值,通过副调节器的输出控制加热器的功率,进而对外锅进行加热,其具体的方法是,通过微处理器输出pwm波控制继电器工作,从而达到控制加热电路的开启,实现对外锅温度的控制。

[0085]

作为本发明的一个优选实施例,温度调控装置3还包括磁搅拌驱动模块;磁搅拌驱动模块包括设置在加热器底部的磁钢和带动磁钢转动的驱动电机。

[0086]

可控硅驱动模块就是给加热器的加热丝提供受控加热电源,对其加热。通过驱动电机带动磁钢转动,产生磁力搅拌动力,使得受热均匀。

[0087]

作为本发明的一个优选实施例,人机交互模块4包括键盘输入模块41和显示模块42。

[0088]

键盘输入模块41用于输入数据,显示模块42优选为液晶显示模块,用于显示设定温度、实测温度。

[0089]

作为本发明的一个优选实施例,在核心控制模块1上连接有开关电源7;在开关电源7上设置有滤波器。

[0090]

输入220vac交流市电,经过整流滤波器,通过top224搭建的开关电源,稳定输出装置所需 3.3v/500ma和 8v/1a电源。

[0091]

可控硅电路的输入电压为3.3v,当ssr

‑

1为低电平时导通,对加热器的加热丝进行通电加热,进而对油/水浴锅进行加热。磁搅拌驱动电路输入电压也是3.3v,当ssr

‑

2低电平时导通,驱动电机工作,使得油/水浴锅受热温度均衡。键盘输入模块用于设置设定温度。

[0092]

作为本发明的一个优选实施例,微处理器为嵌入式微处理器。优选为stm32373cct6嵌入式微处理器,体积小,处理效率高。

[0093]

图3示出根据本发明实施例的串级pid算法模块与单回路pid控制模块的效果对比。

[0094]

如图3所示,从图3中可以看出,在恒温控制时,串级pid算法模块的速度明显优于单闭环pid控制器,且系统没有超调,而单闭环pid的超调量为5.4%,稳态时间是串级pid算法模块的3.6倍。充分验证了所设计的串级pid算法模块的有效性。

[0095]

图4示出了根据本发明实施例的实验室控温系统的软件控制流程。

[0096]

如图4所示,上电后首先对系统进行初始化,包括i/o端口初始化、pwm初始化、看门狗定时器初始化、液晶显示初始化等。然后读取e2prom中的设定参数,包括设定温度值、串级pid参数等;系统进入主程序,主程序首先判断是否需要进行参数设定,如需要参数设定,在程序里设定,存入e2prom中,系统会按照新参数进行控制。开始工作后温度检测装置实现温度的检测,采用串级pid算法调节控制温度值,温度控制的具体实施是通过微处理器输出pwm波控制继电器。从而控制加热棒加热。在工作中,显示模块显示设定值、实时温度值。

[0097]

通过上述具体实施方式可看出,本发明提供的实验室控温系统,通过核心控制模块连接无线网络模块,由无线网络模块连接工业云服务器,将数据实时上传至云端,实验人员通过手机、电脑等设备可以对其进行远程监控/操控;操作人员能够通过工业云服务器查看历史数据;采用串级pid算法可以实现温度的精准控制,稳定性好、鲁棒性强、易于实现。

[0098]

如上参照附图以示例的方式描述了根据本发明提出的实验室控温系统。但是,本领域技术人员应当理解,对于上述本发明所提出的实验室控温系统,还可以在不脱离本发明内容的基础上做出各种改进。因此,本发明的保护范围应当由所附的权利要求书的内容确定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。