1.本发明涉及湿法冶金工业中的稀土萃取领域,具体是稀土萃取中的药剂量设定方法,特别是涉及一种基于即时学习的稀土萃取过程药剂量优化设定方法。

背景技术:

2.我国稀土资源十分丰富,轻、中、重稀土配套完善,各类稀土品种齐全。20世纪80年代,在“串级萃取理论”指导下,我国稀土产量超过了美国,成为世界第一稀土生产国,我国稀土冶炼分离水平全球领先并延续至今,控制着高纯单一稀土的全球市场。

3.由于稀土萃取机理复杂、工艺流程长、萃取效率受环境影响大,由机理模型得到的药剂量设定值并不是实际生产过程的最优设定值,稀土萃取控制系统以该值为设定值会导致企业生产效率低,资源消耗大,产品质量不稳定,成为制约稀土萃取工业发展的瓶颈。因此,进行在线实时的稀土萃取过程药剂量优化设定的研究,可以保证稀土萃取过程保持在最佳生产状态,提高生产效率,降低药剂的使用,取得较好的经济效益和社会效益。

4.因此,随着稀土萃取分离企业工厂基础自动化水平的提高,大量生产数据被存储在工厂生产数据库中。如何结合基于模型和基于数据方法的特点,运用即时学习的思想,提供一种基于即时学习的稀土萃取过程药剂量优化设定方法,首先由机理模型优化得到理论最优工作点,然后,在实际生产数据中,对该工作点局部在线建模优化得到理论药剂量的补偿值,并通过迭代补偿进一步提高稀土萃取生产的经济效益,实现稀土萃取绿色化生产。

技术实现要素:

5.为克服现有技术的不足,本发明提供一种基于即时学习的稀土萃取过程药剂量优化设定方法。其是针对稀土萃取过程反应机理复杂、工艺流程长、萃取效率受环境影响大等问题,导致仅靠机理模型、离线试验和人工经验对萃取剂流量和洗涤剂流量进行设定的方法难以保证产品质量和生产流程最优的问题,结合基于模型和基于数据方法的特点,运用即时学习的思想,实现一种基于模型和数据的稀土萃取分离过程药剂量在线智能优化设定方法,提高稀土萃取生产的效率和经济效益。

6.本发明公开的技术方案是一种基于即时学习的稀土萃取过程药剂量优化设定方法,是利用即时学习的思想,实现基于模型和数据的稀土萃取过程药剂量优化设定方法,根据萃取平衡和物料平衡的稀土萃取静态机理模型基础,建立以综合经济效益最大化为目标的稀土萃取过程经济效益最优的优化模型,并对模型的相应参数进行预测;

7.运用jitl(just

‑

in

‑

time learning)的方法,在理论最优药剂量设定值的局部进行在线建模,并对该局部模型进行优化求解得到最优的药剂量补偿值;通过迭代补偿逐步逼近稀土萃取过程药剂量的最优设定值;实现稀土萃取过程药剂量优化设定在线智能设计,使稀土萃取过程始终工作在最优工作点,从而提高稀土萃取全流程生产的经济效益,实现稀土萃取分离智能化。

8.本发明所述的基于即时学习的稀土萃取过程药剂量优化设定方法,其,包括:

9.稀土萃取过程经济效益最优的优化模型是基于生产指标、料液配分、药剂浓度、药剂流量、料液浓度、皂化度为入矿条件,以单位时间内综合经济效益最大为目标;

10.构成数据样本,是通过获取一定时间段稀土生产过程数据集,稀土萃取过程的入矿条件、边界条件、生产指标、药剂量参数,单位时间的综合经济效益和组分含量值;

11.运用这些数据样本对机理模型进行工艺参数预测;

12.运用pso智能优化算法,对以综合经济效益最大为目标的稀土萃取过程经济效益最优的优化模型进行优化求解,得到基于模型的理论药剂量设定值u*;

13.运用即时学习的思想,在最优工况中,选择与理论药剂量设定值u*接近的一组数据作为局部在线建模的数据集,建立药剂量差值δu和综合经济效益差值δj的模型;

14.对上述在线局部模型进行优化求解,获得药剂量设定值的最优补偿值δu;

15.u* δu即为稀土萃取过程药剂量的最优设定值,将该值用于实际生产过程中,不断迭代,使稀土萃取过程始终工作在最优工作点,获得最优的经济效益。

16.本发明所述基于即时学习的稀土萃取过程药剂量优化设定方法,所述稀土萃取过程经济效益最优的优化模型,包括:

17.1),基于相对分离系数原理建立稀土萃取过程出口产品产量与药剂流量之间的数学模型,根据如下式(1)

‑

(4)得到稳态下两端出口产品组成,有机相出口a产品中难萃组分的出口摩尔分数:

[0018][0019]

水相出口b产品中易萃组分的出口摩尔分数:

[0020][0021]

根据进出物料平衡可得,有机相出口中易萃组分的出口摩尔分数:

[0022][0023]

水相出口中难萃组分的出口摩尔分数:

[0024][0025]

式中,f

a

,f

b

,f

f

分别表示料液中易萃组分,难萃组分和料液中各组分组成,f’表示水相出口各组分摩尔分数,表示有机相出口各组分摩尔分数,r表示产品收率;再对两出口各元素摩尔分数进行归一化处理,即得到两端出口各元素组分组成;

[0026]

以有机相进料为例,确定萃取平衡时各级稀土存槽量,由下式(5)、(6)式获得:

[0027][0028][0029]

式中,x

j,i

和y

j,i

分别表示第j级水相和有机相中第i个元素的组分含量。单位时间内稀土萃取过程经济效益j可表示为式(7):

[0030]

j=(u

w

u

f

)*p

b

*q

b

u

s

*p

a

*q

a

‑

u

s

*q

s

‑

u

w

*q

w

‑

u

f

*q

f

‑

re

ꢀꢀ

(7)

[0031]

式中,u

w

,u

f

,u

s

分别表示洗涤剂、料液、萃取剂流量;p

a

,p

b

分别表示有机相、水相出

口产品纯度;q

a

,q

b

,q

s

,q

w

,q

f

分别表示有机相产品、水相产品、萃取剂、洗涤剂、料液单价;re表示稀土存槽量,存槽量越多成本越高;

[0032]

2),获取建模数据集,

[0033]

根据不同生产环境,影响萃取分离系数,于实际生产流程,采集一定时间段的稀土萃取过程的洗涤剂流量、萃取剂流量、料液流量、生产指标和实际经济效益指标,得到一组以综合经济效益最大为目标的稀土萃取过程经济效益最优的优化模型的实际数据;

[0034]

3),模型参数预测;

[0035]

引用粒子群算法优化分离系数参数进行预测求解,pso作为一种迭代模式的优化算法,每个粒子都代表分离系数的一个潜在解,每个粒子对应一个由适应度函数决定的适应度值,粒子速度决定了粒子移动的方向和距离,速度随自身及其他粒子的移动经验进行动态调整,

[0036]

粒子速度和位置更新公式,分别表述为(8)和(9);

[0037][0038][0039]

其中:ω是惯性因子,c1和c2为学习因子,r1和r2为(0,1)间服从均匀分布的随机数;结合实际数据,利用pso算法,对模型中分离系数进行预测,得到适合当前工况的药剂量和经济效益的模型;

[0040]

4),稀土萃取过程经济效益最优的优化模型,

[0041]

由步骤3)得到的稀土萃取过程药剂量和经济效益的模型,稀土萃取过程药剂量的最优设定模型,描述为式(10):

[0042][0043]

s.t.g

i

(u)≤0

[0044]

u

il

≤u

i

≤u

iu

ꢀꢀ

(10)

[0045]

式(10)中经济效益j即为优化目标函数,g(u)表示稀土萃取过程中的不等式约束,例如萃取中要保证两端出口产品纯度、满足金属收率等指标,u

il

,u

iu

分别为第i个药剂量的下限和上限;求解,得到稀土萃取过程药剂量的最优设定值。

[0046]

所述的基于即时学习的稀土萃取过程药剂量优化设定方法,其所述稀土萃取过程药剂量优化设定方法,具体包括如下步骤:

[0047]

步骤1:获取最优工况下数据集,

[0048]

以实际最优经济效益萃取工况为最优工况,采集该工况下稀土萃取过程的洗涤剂流量、萃取剂流量、料液流量和实际经济效益数据,得到一组经济效益和药剂量对应的数据;

[0049]

步骤2:运用jitl方法,获取局部建模数据集,

[0050]

运用即时学习的思想的jitl的方法,根据当前查询数据xq,从步骤1得到的数据集中查询与xq相似数据,然后利用该相似数据集,在线建立适用于当前生产工况的局部模型,并给出模型预测结果;针对下一个查询数据不再使用当前模型,需要重新建模;

[0051]

步骤3:求解数据优化模型,根据不同工况更新模型,具有在线自适应能力;数据的相似度则使用(11)

‑

(13)式获得;

[0052][0053][0054][0055]

上式中λ为加权因子,取值范围[0,1],值越大距离所起的作用也越大;s越大表示样本的相似度越大,运用该相似度准则,获取局部建模数据集;

[0056]

步骤4:局部模型建立,首先,依据机理模型得到的最优药剂量u,从最优工况中选择相似度最高的几组数据,作为建立局部模型数据集,建立药剂量增量δu和经济效益增量δj的数学模型,如式(14)所示:

[0057]

δj=h(δu)

ꢀꢀ

(14)

[0058]

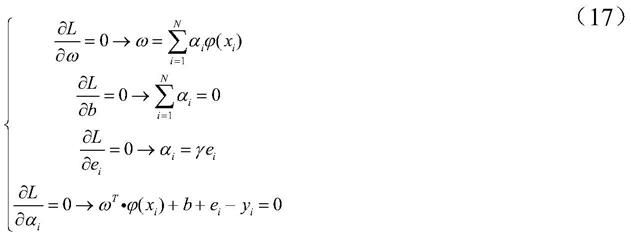

lssvm是基于支持向量机support vector machine,svm的一种改进,其在求解二次规划问题时,变成一个解线性方程组;

[0059]

lssvm算法的最小化目标函数为:

[0060][0061]

其中,γ为惩罚系数,e为松弛变量,是一个从低维向高维的映射;构造式(16)的拉格朗日函数,即:

[0062][0063]

其中,α

i

为拉格朗日乘子;对各变量进行求导,得kkt条件为:

[0064][0065]

消去ω和

e

后,可得如下线性方程组:

[0066][0067]

式中,1=[1,1,

…

,1]

t

,α=[α1,α2,

…

,α

n

]

t

,y=[y1,y2,

…

,y

n

]

t

,最终得到预测模型的输出为:

[0068][0069]

式中,模型参数α

i

,b,可由式(18)求得,利用高斯核函数的优势,选取其为预测模型的核函数:

[0070][0071]

高斯核函数宽度σ和惩罚系数γ,通过grid search的方法寻优,既可以保证得到全局最优,又可以使σ和γ并行优化;

[0072]

步骤5:局部模型优化,由步骤3得到的稀土萃取过程药剂量增量和经济效益增量的模型,即适合当前工况的药剂量和经济效益的模型;其局部模型优化可描述为式(21):

[0073][0074]

式(21)中经济效益增量δj即为优化目标函数,g表示相关不等式约束,u

il

,u

iu

分别为第i个药剂量的下限和上限;本发明引用粒子群优化算法求解该优化问题,就可得到使经济效益δj最大的药剂量增量;将u

i

δu

i

作为稀土萃取过程药剂量优化设定施加到控制系统,能够提高经济效益;

[0075]

步骤6:进行在线迭代优化设定,将u

i

δu

i

作为药剂量最优设定值施加到实际生产中,得到新的生产数据。

[0076]

本发明所述基于即时学习的稀土萃取过程药剂量优化设定方法,优选的是所述的迭代优化设定,其方法是不断在当前工作点附近进行局部建模,得到药剂量的补偿值,施加到生产过程中,保证经济效益最优,具体包括:

[0077]

将u* δu作为药剂量最优设定值施加到实际生产中,得到新的生产数据;生产过程进入新的工作点后,重新在当前工作点附近,用新的现场数据进行数据建模,求解新的药剂量补偿值,如果得到的经济效益增量δj满足式(22),即增幅大于阈值η时,再次将药剂量增量施加到实际生产中,以此迭代,直至经济效益增量δj不满足式(22),则本次药剂量增量不再施加到实际生产中,实现当经济效益增量不明显时,药剂量优化设定方法将不再调节药剂量,保证了萃取过程的稳定性和安全性;

[0078][0079]

本发明公开的基于即时学习的稀土萃取过程药剂量优化设定方法,适用于稀土萃取过程药剂量优化设定。是针对由于机理模型和实际萃取过程不匹配等原因,导致机理模型得到的药剂量设定值并不是最优工作点的问题,运用即时学习的思想,提出了一种新的稀土萃取过程药剂量优化设定方法,在理论最优药剂量附近进行局部在线建模,并对该局部模型进行优化求解,得到药剂量补偿值,得到新的最优的药剂量设定值,将该设定值施加到稀土萃取生产过程,不断迭代该算法,可以进一步提高稀土萃取生产的效率和经济效益。

[0080]

利用本发明方法的萃取剂流量每次迭代后的优化设定值,如图5、6所示,可以看出使用本发明的优化设定方法后,萃取剂流量由原来的19.63l/min降为17.9l/min。洗涤剂流量由原来的6.43l/min降为5.79l/min。经济效益由原来的544.74元/h,提高到577.48元/h。每小时多产生32.74元经济效益,按每年工作300天计算,一条线每年增加经济效益23万余元。

附图说明

[0081]

图1本发明提供的基于即时学习的稀土萃取过程药剂量优化设定方法流程图;

[0082]

图2本发明提供的稀土串级萃取生产流程图;

[0083]

图3本发明提供的基于本发明的优化设定方法应用到实际生产过程示意图;

[0084]

图4本发明提供的药剂量优化设定迭代补偿流程图;

[0085]

图5本发明一实施例提供的药剂量优化设定方法对萃取剂流量的优化效果图;

[0086]

图6本发明一实施例提供的药剂量优化设定方法对洗涤剂流量的优化效果图;

[0087]

图7本发明一实施例提供的药剂量优化设定方法对经济效益的提高效果图。

具体实施方式

[0088]

本发明的目的是提供一种基于即时学习的稀土萃取过程药剂量优化设定方法,克服实际生产中因为模型失配而得不到最优工作点的困难。运用即时学习思想,通过在线局部建模,不断迭代得到药剂量的最优设定,实现经济效益最优的目的。下面结合附图和具体实施方式对本发明作进一步的说明。

[0089]

首先,由于稀土萃取过程机理复杂、萃取效率受环境影响大,导致机理模型的参数难于获取的问题,结合实际生产数据,采用人工智能算法,对模型参数进行感知,建立以综合经济效益最大为目标的稀土萃取过程的优化模型;其次,针对由于机理模型失配等原因,导致得到的药剂量设定值并不是最优工作点的问题,运用即时学习的思想,在理论最优药剂量附近进行局部在线建模,并对该局部模型进行优化求解得到药剂量的补偿值,即新的稀土萃取过程药剂量优化设定。所述技术方案具体描述为:

[0090]

(1)建立以综合经济效益最大为目标的稀土萃取过程的优化模型:

[0091]

为研究稳态情况下稀土萃取过程最优综合经济效益时的药剂量给定值,就是要基于生产指标、料液配分、药剂量浓度、药剂流量、皂化度等生产指标和入矿条件,建立以单位时间内综合经济效益最大为目标的稀土萃取过程的优化模型,或叫稀土萃取过程经济效益最优的优化模型。并且结合人工智能算法,对模型关键参数进行辨识或预测;建立稀土萃取过程的优化模型步骤如下:

[0092]

步骤1:基于相对分离系数原理建立稀土萃取过程出口产品产量与药剂流量之间的数学模型。根据式(1)

‑

(4)得到稳态下两端出口产品组成,有机相出口a产品中难萃组分的出口摩尔分数:

[0093][0094]

水相出口b产品中易萃组分的出口摩尔分数:

[0095][0096]

根据进出物料平衡可得,有机相出口中易萃组分的出口摩尔分数:

[0097]

[0098]

水相出口中难萃组分的出口摩尔分数:

[0099][0100]

式中,f

a

,f

b

,f

f

分别表示料液中易萃组分,难萃组分和料液中各组分组成,f’表示水相出口各组分摩尔分数,表示有机相出口各组分摩尔分数,r表示产品收率;再对两出口各元素摩尔分数进行归一化处理,即可得到两端出口各元素组分组成。

[0101]

如以有机相进料为例,萃取平衡时各级稀土存槽量可以由(5)、(6)式获得:

[0102][0103][0104]

式中,x

j,i

和y

j,i

分别表示第j级水相和有机相中第i个元素的组分含量。单位时间内稀土萃取过程经济效益j可表示为式(7):

[0105]

j=(u

w

u

f

)*p

b

*q

b

u

s

*p

a

*q

a

‑

u

s

*q

s

‑

u

w

*q

w

‑

u

f

*q

f

‑

re

ꢀꢀ

(7)

[0106]

式中,u

w

,u

f

,u

s

分别表示洗涤剂、料液、萃取剂流量;p

a

,p

b

分别表示有机相、水相出口产品纯度;q

a

,q

b

,q

s

,q

w

,q

f

分别表示有机相产品、水相产品、萃取剂、洗涤剂、料液单价;re表示稀土存槽量,存槽量越多成本越高。

[0107]

步骤2:获取建模数据集。不同的生产环境,影响萃取分离的分离系数等参数,导致上述经济效益模型的参数不同,对于实际生产流程,采集一定时间段的稀土萃取过程的洗涤剂流量、萃取剂流量、料液流量、生产指标和实际经济效益等指标,得到一组以综合经济效益最大为目标的稀土萃取过程的优化模型的实际数据。

[0108]

步骤3:模型参数预测。本发明引用粒子群算法,优化分离系数参数进行预测求解。pso作为一种迭代模式的优化算法,每个粒子都代表分离系数的一个潜在解,每个粒子对应一个由适应度函数决定的适应度值;粒子的速度决定了粒子移动的方向和距离,速度随自身及其他粒子的移动经验进行动态调整,从而实现个体在可解空间的寻优。

[0109]

粒子速度和位置更新公式可分别表述为(8)和(9)。

[0110][0111][0112]

其中:ω是惯性因子,c1和c2为学习因子,r1和r2为(0,1)间服从均匀分布的随机数。结合实际数据,利用pso算法,对模型中分离系数进行预测,得到适合当前工况的药剂量和经济效益的模型。

[0113]

步骤4:稀土萃取过程经济效益最优的优化模型。由步骤3得到的稀土萃取过程药剂量和经济效益的模型;稀土萃取过程药剂量的最优设定模型可描述为式(10):

[0114][0115]

s.t.g

i

(u)≤0

[0116]

u

il

≤u

i

≤u

iu

ꢀꢀ

(10)

[0117]

式(10)中经济效益j即为优化目标函数,g(u)表示稀土萃取过程中的不等式约束,例如萃取中要保证两端出口产品纯度、满足金属收率等指标,u

il

,u

iu

分别为第i个药剂量的下限和上限;求解该优化问题,就可得到使当前稀土萃取过程经济最优的药剂量设定值。

[0118]

(2)基于即时学习的稀土萃取过程药剂量优化设定方法:

[0119]

本发明根据前述的以综合经济效益最大为目标的稀土萃取过程的优化模型,或叫稀土萃取过程经济效益最优的优化模型,建立基于即时学习的稀土萃取过程药剂量优化设定方法,针对由于上述机理模型失配等原因,导致得到的药剂量设定值并不是最优工作点的问题,运用即时学习的思想,在理论最优药剂量附近进行局部在线建模,并对该局部模型进行优化求解得到药剂量的补偿值,即新的稀土萃取过程药剂量优化设定。具体步骤如下:

[0120]

步骤1:获取最优工况下数据集。不同的生产环境,导致实际生产的经济效益不同,已实际最优经济效益萃取工况为最优工况,采集该工况下稀土萃取过程的洗涤剂流量、萃取剂流量、料液流量和实际经济效益数据。步骤2:运用jitl方法,获取局部建模数据集,得到一组经济效益和药剂量对应的数据。

[0121]

步骤3:获取局部建模数据集。运用即时学习的思想,根据当前查询数据xq,从步骤1得到的数据集中查询与xq相似数据,然后利用该相似数据集在线建立适用于当前生产工况的局部模型,并给出模型预测结果;针对下一个查询数据不再使用当前模型,需要重新建模。可根据不同工况更新模型,具有在线自适应能力;数据的相似度则使用(11)

‑

(13)式获得;

[0122][0123][0124][0125]

上式中λ为加权因子,取值范围[0,1],值越大距离所起的作用也越大;s越大表示样本的相似度越大,运用该相似度准则获取局部建模的数据集。

[0126]

步骤4:局部模型建立,首先,依据机理模型得到的最优药剂量u,从最优工况中选择相似度最高的几组数据作为建立局部模型数据集,建立药剂量增量δu和经济效益增量δj的数学模型,如式(14)所示;

[0127]

δj=h(δu)

ꢀꢀ

(14)

[0128]

lssvm是基于支持向量机(support vector machine,svm)的一种改进,其在求解二次规划问题时简化了采用二次规划求解最优化问题的方式,变成了一个解线性方程组问题,对这种局部建模小样本建模效果较好;

[0129]

lssvm算法的最小化目标函数为:

[0130][0131]

其中,γ为惩罚系数,e为松弛变量,是一个从低维向高维的映射;构造式(16)的拉格朗日函数,即:

[0132][0133]

其中,α

i

为拉格朗日乘子,对各变量进行求导,得kkt条件为:

[0134][0135]

消去ω和e

i

后,可得如下线性方程组:

[0136][0137]

式中,1=[1,1,

…

,1]

t

,α=[α1,α2,

…

,α

n

]

t

,y=[y1,y2,

…

,y

n

]

t

,最终得到预测模型的输出为:

[0138][0139]

式中,模型参数α

i

,b,可由式(18)求得,利用高斯核函数的优势,选取其为预测模型的核函数:

[0140][0141]

高斯核函数宽度σ和惩罚系数γ,通过grid search的方法寻优,既可以保证得到全局最优,又可以使σ和γ并行优化。

[0142]

步骤5:局部模型优化。由步骤3得到的稀土萃取过程药剂量增量和经济效益增量的模型,局部优化模型可描述为式(21):

[0143][0144]

式(21)中经济效益增量δj即为优化目标函数,g表示相关不等式约束,u

il

,u

iu

分别为第i个药剂量的下限和上限;本发明引用粒子群优化算法求解该优化问题,就可得到使经济效益δj最大的药剂量增量。将u

i

δu

i

作为稀土萃取过程药剂量优化设定施加到控制系统,能够提高经济效益。

[0145]

步骤6:在线迭代优化设定;将u

i

δu

i

作为药剂量最优设定值施加到实际生产中,得到新的生产数据。生产过程进入新的工作点后,重新在当前工作点附近,用新的现场数据进行数据建模,求解新的药剂量补偿值,如果得到的经济效益的增量δj满足式(22),即增幅大于阈值η时,再次将药剂量增量施加到实际生产中,以此迭代,直至经济效益的增量δj不满足式(22),则本次药剂量增量不再施加到实际生产中,减少对药剂量的操作,确保萃取过程的稳定性;

[0146][0147]

综上所述,针对由于机理模型和实际萃取过程不匹配等原因,导致机理模型得到的药剂量设定值并不是最优工作点的问题,运用即时学习的思想,提出了一种新的稀土萃

取过程药剂量优化设定方法,在理论最优药剂量附近进行局部进行在线建模,并对该局部模型进行优化求解得到药剂量补偿值,得到新的最优的药剂量设定值,将该设定值施加到稀土萃取生产过程,不断迭代该算法,可以进一步提高稀土萃取生产的效率和经济效益。

[0148]

实施例

[0149]

本发明的实施例,是以cepr/nd萃取流程为实验对象,使用本发明方法前:待分离料液的稀土元素组成为ce:44.45%;pr:18.42%;nd:37.13,待分离料液浓度为0.1mol/l,流量为10l/min,萃取剂为p507,浓度为0.15mol/l,流量为19.63l/min,洗涤剂为hcl,浓度为1.2mol/l,流量为6.43l/min,皂化度为36%;采用水相进料的方式进行萃取分离,萃取剂从第1级萃取槽加入,待分离的稀土溶液从第26级萃取槽加入,洗涤剂从第60级萃取槽加入,即萃取段级数为26,洗涤段级数为34,稳定运行一段时间后,检测出口产品纯度,有机相出口产品为nd,纯度为99.95%,水相出口产品为cepr,纯度分别为ce:70.68%,pr:29.27%,符合产品纯度要求,该生产线每小时产生经济效益约544.74元。

[0150]

使用本发明方法后:在经济效益最优的历史数据中,查询萃取剂为19.63l/min,洗涤剂流量为6.43l/min附近的30组生产数据用于在线局部建模。对当前药剂量和历史数据药剂量、当前经济效益和历史数据经济效益分别做差,得到一组局部建模数据集,运用lssvm方法建立局部模型,并进行优化求解得到最优的药剂流量增量,将该药剂量增量施加到生产过程中,重新局部建模,优化求解,迭代补偿,直到经济效益增量率低于阈值0.02%时,不再迭代,得到最终药剂量的实时最优设定值为萃取剂流量17.9l/min和洗涤剂流量5.79l/min,稳定运行一段时间后,检测出口产品纯度,有机相出口产品为nd,纯度为99.95%,水相出口产品为cepr,纯度分别为ce:70.68%,pr:29.27%,出口产品纯度符合生产要求,在该药剂量条件下生产线每小时产生经济效益提高为577.48元。

[0151]

如图1所示,本发明所述的药剂量优化设定方法,即基于即时学习的稀土萃取过程药剂量优化设定方法,包括以下步骤:步骤101,通过对萃取平衡和物料平衡研究,建立以经济效益最大为目标的稀土萃取过程的机理模型;步骤102,获取稀土生产过程综合经济效益、药剂量、生产指标和入矿条件等生产数据;步骤103,根据生产数据集对步骤101的机理模型进行参数辨识;步骤104,运用智能优化算法对上述稀土萃取过程经济效益最优的优化模型进行求解,到达理论最优药剂量设定值;步骤105,在步骤104得到的最优药剂量附近,运用jitl思想,进行在线局部建模,并对局部模型进行优化求解,得到药剂量的补偿值;步骤106,将步骤105得到得药剂量补偿值施加到生产过程中,得到新的工作点,再次进行局部建模并优化,得到新的药剂量补偿值,不断迭代该算法,使经济效益逐步接近最优生产效益。

[0152]

如图2所示,稀土萃取生产流程是目前依据串级萃取分离理论分离得到高纯度稀土元素的典型工艺,萃取剂流量u1、洗涤剂流量u2和料液流量u3共同保证水相出口和有机相出口的难萃组分b和易萃组分a的含量达到生产要求指标,直接关系到药剂用量和生产产量。对药剂量的优化设定可以提高稀土萃取过程的经济效益。

[0153]

如图3所示,即展示了本发明的药剂量优化设定方法施加到实际生产过程中的应用,根据生产指标、料液配分、药剂浓度、药剂流量、料液浓度、皂化度等入矿条件和生产指标建立稀土萃取过程经济效益最优的优化模型,优化求解得到理论最优设定值u

*

,运用jitl和历史最优数据,使用lssvm方法,对当前工作点进行局部建模,并得到药剂量的补偿

值,如果经济效益的增幅大于阈值η时,将药剂量增量δu,即将药剂量的最优设定值u

*

δu施加到实际生产中,以此迭代,直至经济效益的增量δj小于阈值η时,则本次药剂量增量不再施加到实际生产中。

[0154]

如图4所示,本发明展示了本发明一实施方式的药剂量优化设定迭代补偿流程。实现了当经济效益增量不明显时,本发明的药剂量优化设定方法将不再调节药剂量,保证了萃取过程的稳定性和安全性。

[0155]

依据本发明提供的方法,下面选取cepr/nd萃取流程为研究对象,获得其中一条线的包含入矿条件、生产指标、稳态下各级组分含量值的数据和单位时间内的经济效益等数据。首先运用粒子群优化算法,对历史最优经济效益的工况进行建模,算法的参数设置为:种群规模大小为100,最大迭代次数为500,加速常数c为1,惯性因子ω为0.8。经过对参数辨识得到ce/pr分离系数为2,pr/nd分离系数为1.5。以该模型为机理模型进行优化设定,待优化的萃取工艺为:料液组成为[ce,pr,nd]=[0.4445,0.1842,0.3713],萃取段级数n为26级,洗涤段级数m为34级,两端出口产品纯度均为99.95%,料液流量为10l/min,浓度为0.1mol/l,萃取剂流量为19.63l/min,浓度为0.15mol/l,洗涤剂流量为6.43l/min,浓度为1.2mol/l,皂化度为36%,该线每小时产生的经济效益约为544.74元。

[0156]

为保证稀土产品产量,料液流量在生产时一般不作调整。运用jitl思想,在经济效益最优的历史数据中,查询萃取剂为19.63l/min,洗涤剂流量为6.43l/min附近的30组生产数据用于在线局部建模。对当前药剂量和历史数据药剂量、当前经济效益和历史数据经济效益分别做差,得到一组局部建模数据集,运用lssvm方法建立局部模型。

[0157]

然后,运用粒子群优化算法,选择种群规模大小为100,最大迭代次数为500,加速常数c为1,惯性因子ω为0.8。对局部模型进行求解,得到使经济效益增量最大时的药剂量的增量,将该药剂量增量施加到生产过程中,重新局部建模,优化求解,迭代补偿,直到经济效益增量率低于阈值0.02%时,不再迭代,即得到最终药剂量的实时最优设定值。

[0158]

如图5所示,为本发明下萃取剂流量每次迭代后的优化设定值;可以看出使用本发明的基于即时学习的稀土萃取过程药剂量优化设定方法,即优化设定方法后,萃取剂流量由原来的19.63l/min降为17.9l/min。

[0159]

如图6所示,为在本发明下洗涤剂流量每次迭代后的优化设定值;可以看出使用本发明的优化设定方法后,洗涤剂流量由原来的6.43l/min降为5.79l/min。

[0160]

图7所示,为使用该发明基于即时学习的稀土萃取过程药剂量优化设定方法,即优化设定方法后,经济效益由原来的544.74元/h,提高到577.48元/h。每小时多产生32.74元经济效益,按每年工作300天计算,一条线每年增加经济效益235728元。

[0161]

对比实施例

[0162]

本发明的对比实施例除下述说明之处外,其余的未说明之处均与实施例及说明书中所公开的技术方法相同。即是说本对比实施例,是未使用本发明方法的稀土元素的萃取工艺分离方法,同样是以cepr/nd萃取流程为实验对象,待分离料液的稀土元素组成为ce:44.45%;pr:18.42%;nd:37.13,待分离料液浓度为0.1mol/l,流量为10l/min,萃取剂为p507,浓度为0.15mol/l,流量为19.63l/min,洗涤剂为hcl,浓度为1.2mol/l,流量为6.43l/min,皂化度为36%。采用水相进料的方式进行萃取分离,萃取剂从第1级萃取槽加入,待分离的稀土溶液从第26级萃取槽加入,洗涤剂从第60级萃取槽加入,即萃取段级数为26,洗涤

段级数为34,稳定运行一段时间后,检测出口产品纯度,有机相出口产品为nd,纯度为99.95%,水相出口产品为cepr,纯度分别为ce:70.68%,pr:29.27%,符合产品纯度要求,该生产线每小时按当时价格计产生经济效益约544.74元。

[0163]

经与使用本发明方法的生产效益对比,利用本发明方法,同样是该条生产线每小时可多产生32.0余元经济效益,按每年工作300天计算,一条线每年增加经济效益23万余元。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。