1.本实用新型涉及能源回收技术领域,具体涉及一种液氢加氢站的预冷氢气回收系统。

背景技术:

2.氢能源被认为可取代传统化石燃料的终极绿色能源,其产业链主要包括上游产业(氢的制造)、中游产业(氢的集输和储存)、下游产业(氢的应用,目前以氢燃料电池和燃料电池车为主),发展氢能产业是降低碳排放的重要举措,也是社会经济发展的需要,而加氢站是氢能产业链的重要组成部分,是推动氢能产业化的重要基础保障。总结美国、德国、日本加氢站建设经验,我国加氢站建设初期以气氢加氢站为主,目前也仅为起步阶段,液氢加氢站暂无商业化项目,但是,液态加氢站与气氢加氢站相比具有运输效率高、储运压力低、安全风险小等优势,未来液氢加氢站也将为主要发展方向。

3.针对液氢加氢站,液氢模块液氢罐储存液氢,储存温度为

‑

253℃,液氢经过液氢泵加压后,温度升高为

‑

220℃。在实际运行中,通过部分液氢的汽化,维持液氢容器的温度和压力,一般每日的放散量为液氢质量的0.5%。另外,在未使用的状态下,液氢泵及其泵前液氢管道受外部环境的影响,处于相对高温的状态,故在使用前通过注入适量的液氢预冷液氢泵。在以往使用过程中,预冷之后,两种方式的氢气均通过集中放散系统排入大气。据初步预估,通过这样的方式将浪费约15~25%的氢气,严重降低液氢加氢站经济性。同时,氢气极易爆炸,将大量的预冷氢气进行直接放散存在一定的安全隐患。

技术实现要素:

4.本实用新型要解决的技术问题在于,针对现有技术的上述缺陷,提供一种能进行预冷氢气的回收再利用,提高加氢站的经济效益,同时降低安全隐患的液氢加氢站的预冷氢气回收系统。

5.本实用新型的目的是通过如下技术方案来完成的,一种液氢加氢站的预冷氢气回收系统,主要包括加氢站及与所述加氢站配套连接并将加氢站内放散出的预冷氢气进行循环回收的回收利用系统,所述回收利用系统主要包括管道连接的预冷氢气回收系统、预冷储气系统、加压系统和放散塔,所述回收利用系统用于将收集的预冷氢气加压后循环注入高压储罐或者直接注入氢燃料电池车,所述预冷氢气回收系统通过放散管道与加氢站连接并收集放散出的预冷氢气,所述放散塔通过放散管道分别与预冷氢气回收系统的预冷回收母管、预冷储气系统及加压系统连接以用于对各系统进行氢气放散。

6.进一步地,所述加压系统主要包括一级压缩机、二级压缩机、配套阀组及设置在一级压缩机和二级压缩机之间的中压缓冲罐,且所述一级压缩机、中压缓冲罐及二级压缩机分别通过放散管道与放散塔连接,所述配套阀组用于控制管道的开闭以及氢气的单向流动。

7.进一步地,所述加氢站主要包括依次管道连接的汽化器、液氢容器、液氢泵、高压

汽化器、高压储罐和加氢机;且所述液氢容器与汽化器之间的循环回路管道及液氢泵的出口管道上分别通过放散管道与预冷氢气回收系统的预冷回收母管连接。

8.进一步地,所述预冷储气系统主要包括低压储氢缓冲罐、控制阀组和压力表,所述低压储氢缓冲罐上设置有安全阀、氢气浓度在线监测装置和主动放散阀。

9.进一步地,所述预冷氢气回收系统与预冷储气系统的连接管道上依次设置有管道连接的紧急关断阀、截止阀、止回阀和安全阀。

10.本实用新型的有益技术效果在于:本实用新型通过将预冷氢气导入预冷氢气回收利用系统,并对其进行适当的加压,最后导入高压储氢罐,实现液氢加氢站预冷氢气的再利用;能够解决现有液氢加氢站没有预冷氢气回收功能,预冷氢气浪费量大的问题,提高了加氢站的经济效益,降低了系统的危险性;该系统结构简单,成本较低,适用于新站点的大规模应用以及旧站点的快速改造。

附图说明

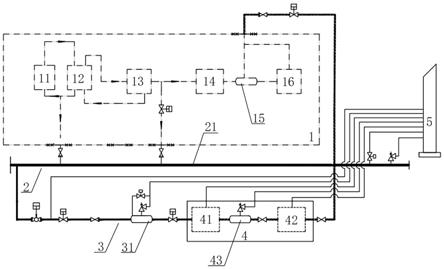

11.图1为本实用新型的组成框图。

具体实施方式

12.为使本领域的普通技术人员更加清楚地理解本实用新型的目的、技术方案和优点,以下结合附图和实施例对本实用新型做进一步的阐述。

13.在本实用新型的描述中,需要理解的是,“上”、“下”、“左”、“右”、“内”、“外”、“横向”、“竖向”等术语所指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型,而不是指示或暗示所指的装置或原件必须具有特定的方位,因此不能理解为对本实用新型的限制。

14.如图1所示,本实用新型所述的一种液氢加氢站的预冷氢气回收系统,主要包括加氢站1及与所述加氢站1配套连接并将加氢站1内放散出的预冷氢气进行循环回收的回收利用系统,所述回收利用系统主要包括管道连接的预冷氢气回收系统2、预冷储气系统3、加压系统4和放散塔5,所述预冷氢气回收系统通过放散管道与加氢站1连接并收集放散出的预冷氢气,所述回收利用系统用于将收集的预冷氢气加压后循环注入高压储罐15或者直接注入氢燃料电池车;所述放散塔5通过放散管道分别与预冷氢气回收系统2的预冷回收母管21、预冷储气系统3及加压系统4连接以用于对各系统进行氢气放散。

15.参照图1所示,所述加压系统4主要包括一级压缩机41、二级压缩机42、配套阀组及设置在一级压缩机41和二级压缩机42之间的中压缓冲罐43,且所述一级压缩机41、中压缓冲罐43及二级压缩机42分别通过放散管道与放散塔5连接,所述配套阀组用于控制管道的开闭以及氢气的单向流动。由于上述结构,加压系统可以实现预冷氢气的两步加压,更加具有经济性。预冷氢气的初始压力约为0.2mpa,先预加压至5~20mpa作为过渡态,再加压至35~45mpa用于实际使用。针对纯液氢加氢站,采用一级加压系统与二级加压系统结合的模式,将收集的低压预冷氢气分步加压至35~45mpa,最后将其注入高压氢气储罐或者直接注入氢燃料电池车。

16.参照图1所示,所述加氢站1主要包括依次管道连接的汽化器11、液氢容器12、液氢泵13、高压汽化器14、高压储罐15和加氢机16;所述液氢容器12与汽化器11之间的循环回路

管道及液氢泵13的出口管道上分别通过放散管道与预冷氢气回收系统2的预冷回收母管21连接。

17.所述预冷储气系统3主要包括低压储氢缓冲罐31、控制阀组和压力表,所述低压储氢缓冲罐31上设置有安全阀、氢气浓度在线监测装置和主动放散阀。低压氢气储罐31用于储存收集的预冷氢气,控制阀组用于控制氢气进出低压氢气储罐。由于上述结构,当低压氢气储罐内压力高于预冷回收母管内压力,则打开低压氢气储罐出口阀门,使氢气进入加压系统;若低压氢气储罐内压力低于预冷回收母管内压力,则关闭低压氢气储罐出口阀门,用于收集预冷氢气。安全阀、氢气浓度在线监测装置和主动放散阀,既可以防止低压氢气储罐超压,又可以在氢气浓度达不到回收要求时,打开主动放散阀,将氢气及时放散;在氢气浓度达到要求时,进入加压系统。

18.所述预冷氢气回收系统2与预冷储气系统3的连接管道上依次设置有管道连接的紧急关断阀、截止阀、止回阀和安全阀。紧急关断阀用于发生紧急事故时,紧急关断预冷氢气回收系统,防止预冷氢气进入该系统;截止阀用于预冷氢气回收系统的开启与关闭;止回阀用于防止预冷氢气倒流入液氢管道系统;安全阀用于防止预冷储气系统管道超压。由于上述结构,可以使预冷氢气单向流入回收利用系统,同时保证安全性。当截止阀关闭时,预冷氢气将通过放散塔被放散。

19.实施例:纯液氢加氢站的系统流程

20.所述液氢加氢站预冷氢气回收利用系统的控制方法如下:

21.步骤1,预冷氢气经过逆止阀进入预冷回收母管,若是紧急放散,打开预冷回收母管上的主动放散阀,将预冷氢气放散至放散塔,若预冷回收母管系统超压,也可以通过安全阀,将预冷氢气放散至放散塔。

22.步骤2,当低压氢气储罐内压力低于预冷回收母管系统内压力,则打开低压氢气储罐前气动关断阀,用于收集预冷氢气;当低压储气缓冲罐发生超压时,将通过安全阀进行卸压;在氢气浓度达不到回收要求时,打开主动放散阀,将氢气及时放散。

23.步骤3,当低压氢气储罐内压力高于预冷回收母管系统内压力,则打开低压氢气储罐出口阀门,使氢气进入加压系统。预冷氢气的初始压力约为0.2mpa,通过一级压缩机后,氢气压力将达到5~20mpa。加压后的氢气通过控制阀组,进入中压缓冲罐。之后将氢气注入二级压缩机,进一步加压预冷氢气,氢气压力将达到35~40mpa。

24.通过阀组之间的配合,使预冷回收母管系统的压力处于较低状态,不影响原加氢站的液氢系统。在加压系统中,一级压缩机、二级压缩机和中压缓冲罐后均设置放散管道,用于氢气的放散。

25.步骤4,最后将加压后的预冷氢气注入高压氢气储罐或者直接注入氢燃料电池车。

26.本实用新型通过将预冷氢气导入预冷氢气回收利用系统,并对其进行适当的加压,最后导入高压储氢罐,实现液氢加氢站预冷氢气的再利用;能够解决现有液氢加氢站没有预冷氢气回收功能,预冷氢气浪费量大的问题,提高了加氢站的经济效益,降低了系统的危险性;该系统结构简单,成本较低,适用于新站点的大规模应用以及旧站点的快速改造。

27.本文中所描述的具体实施例仅例示性说明本实用新型的原理及其功效,而非用于限制本实用新型。任何熟悉此技术的人士皆可在不违背本实用新型的精神及范畴下,对上述实施例进行修饰或改变。因此,但凡所属技术领域中具有通常知识者在未脱离本实用新

型所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本实用新型的权利要求所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。