1.本发明涉及航空发动机技术领域,特别涉及一种带有加强冷却结构的涡轮转子装置。

背景技术:

2.目前航空发动机涡轮转子通常是涡轮盘和叶片,涡轮叶片榫头、轮盘榫槽连接部位工作温度较高,能达到900k甚至更高,涡轮盘是航空发动机非常重要的转子部件,在发动机内部承担了传动扭矩驱动发动机运转的作用,工作状态下涡轮盘承受着复杂的热载荷和机械载荷,尤其是在涡轮盘的轮缘部位,其工作温度较高,较高的工作温度使得轮盘轮缘处榫槽对蠕变性能更加敏感,使得轮盘上的温度梯度较大,产生较大的热应力,也降低了轮缘榫槽处能承受的应力等级,减小轮盘的使用寿命,同时也决定了涡轮盘整体结构的寿命,目前,传统的对涡轮盘轮缘冷却的方法为对榫头榫槽间的间隙通风冷却,其冷却效果仍然不能满足航空发动机对性能不断提高的要求。

技术实现要素:

3.本发明的目的在于克服上述不足,提供一种带有加强冷却结构的涡轮转子装置,该装置通过在所有榫槽的底面均设有若干个凸凹间隔设置的冷却装置,所述冷却装置沿冷却气流的流向平行排列,且所述冷却装置与所述榫头底部设有间隙,通过第一榫槽和第二榫槽分别设有与上侧壁相切连接的大圆弧,所述大圆弧分别与所述第一榫齿、所述第二榫齿的其他齿面形成空隙,不仅满足了冷却气流的流通量需求,而且大大增加了冷气的换热面积,有效提高了冷却效率,降低了轮盘轮缘处的温度,与此同时减小了整个轮盘上的温度梯度,从而降低了轮盘上的热应力,降低了轮盘整体的应力等级,使得涡轮轮盘有了更高的使用寿命。

4.本发明提供的具体技术方案如下:

5.一种带有加强冷却结构的涡轮转子装置,包括通过枞树型榫头和榫槽匹配连接的叶片和轮盘,各个所述榫槽底面含若干个凸凹间隔设置的冷却装置,所述冷却装置与对应所述榫头的榫齿底部设有间隙,使得涡轮转子在工作时所述冷却装置的顶部与所述榫头底部始终不接触,以保证所述榫头、所述榫槽在高温工作环境中能够自由膨胀。

6.优选地,所述冷却装置分布于所述榫槽底部并延伸至低于与所述榫槽底部相切连接的1/3圆弧处,使得所述冷却装置避开原有的应力集中区域。

7.进一步地,所述冷却装置包括由所述榫槽底面向上延伸形成的凸起单元及起间隔作用的凹陷单元,所述凸起单元与所述凹陷单元沿冷却气流流向平行设置。

8.进一步地,所述凸起单元包括呈一体的条状肋片,若干所述条状肋片平行排列,相邻所述条状肋片间的所述凹陷单元设为凹槽。

9.进一步地,若干所述条状肋片均相同,所述凹槽宽度均相同。

10.进一步地,所述凸起单元包括若干个独立设置的柱状肋条,相邻所述柱状肋条间

设有的所述凹陷单元为间隙。

11.进一步地,若干所述柱状肋条沿冷却气流流向平行设置若干列,相邻所述柱状肋条纵列间距均相同。

12.进一步地,所述柱状肋条均相同,相邻所述柱状肋条的间距均相同。

13.进一步地,所述凸起单元的高度不超过所述榫槽底部至对应的榫齿面间距的80%。

14.优选地,所述榫槽包括分别与所述榫头设有的第一榫齿和第二榫齿相匹配的第一榫槽和第二榫槽,所述第一榫齿的上齿面与所述第一榫槽的上侧壁相贴合,所述第二榫齿的上齿面与所述第二榫槽的上侧壁相贴合;所述第一榫槽和所述第二榫槽分别设有与所述上侧壁相切连接的大圆弧,所述大圆弧分别与所述第一榫齿、所述第二榫齿的其他齿面形成空腔。

15.需要说明的是,通过所述第一榫槽和所述第二榫槽均设的大圆弧,所述第一榫槽和所述第二榫槽分别与所述第一榫齿和所述第二榫齿通过上齿面紧密贴合,其他部位形成空腔,不仅满足冷却气流的流通需求,而且通过每个所述榫槽的底面均设有若干个凸凹间隔设置的冷却装置,热交换面积大大增加,热交换量大幅度提高。

16.需要说明的是,通过设置若干所述条状肋片均相同,若干单个所述柱状肋条均相同,高度相同且均低于所述榫槽的底面至对应的榫齿面间距的80%,不仅保证了最大的冷气换热面积及冷气换热的均匀性,保证了冷却气流的流通量,而且设计制造简单,生成成本低,同时使得在高温工作状态下所述榫头、所述榫槽能够自由膨胀不发生接触,不产生额外的应力。

17.本发明的有益效果为:

18.本发明提供了一种带有加强冷却结构的涡轮转子装置,该装置通过在所有榫槽的底面均设有若干个凸凹间隔设置的冷却装置,所述冷却装置沿冷却气流的流向平行排列,且所述冷却装置与所述榫头底部设有始终保持的间隙,通过第一榫槽和第二榫槽分别设有与上侧壁相切连接的大圆弧,所述大圆弧分别与所述第一榫齿、所述第二榫齿的其他齿面形成空腔,不仅满足了冷却气流的流通量需求,而且大大增加了冷气的换热面积,有效提高了换热气量,提高了冷却效率,降低了轮盘轮缘处的温度,与此同时减小了整个轮盘上的温度梯度,从而降低了轮盘上的热应力,降低了轮盘整体的应力等级,使得涡轮轮盘有了更高的使用寿命。

附图说明

19.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。

20.在附图中:

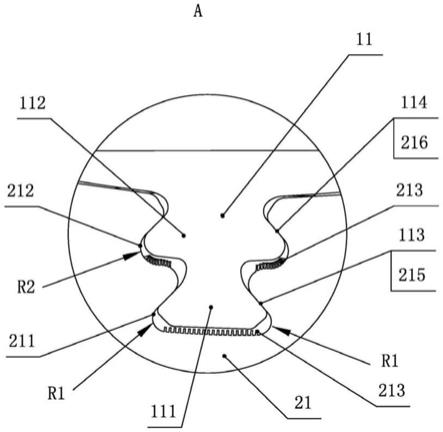

21.图1是本发明叶片和轮盘连接结构示意图;

22.图2是图1的a放大图;

23.图3是榫槽的一种结构示意图;

24.图4是图3的b放大图;

25.图5是榫槽的另一种结构示意图;

26.图6是图5的c放大图。

27.其中:1

‑

叶片;110

‑

榫头;111

‑

第一榫齿;112

‑

第二榫齿;113

‑

第一榫齿上齿面;114

‑

第二榫齿上齿面;

[0028]2‑

轮盘;21

‑

榫槽;

[0029]

211

‑

第一榫槽;212

‑

第二榫槽;213

‑

第一凸凹单元;214

‑

第二凸凹单元;

[0030]

213

‑1‑

凹槽一;213

‑2‑

凸起一;214

‑1‑

圆柱;214

‑2‑

间隙;215

‑

第一榫槽上侧壁;216

‑

第二榫槽上侧壁。

具体实施方式

[0031]

如在说明书及权利要求当中使用了某些词汇来指称特定组件。本领域技术人员应可理解,硬件制造商可能会用不同名词来称呼同一个组件。本说明书及权利要求并不以名称的差异来作为区分组件的方式,而是以组件在功能上的差异来作为区分的准则。如在通篇说明书及权利要求当中所提及的“包含”为一开放式用语,故应解释成“包含但不限定于”。术语“第一”、“第二”、仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量;“多个”指等于或多于两个;说明书后续描述为实施本技术的较佳实施方式,然所述描述乃以说明本技术的一般原则为目的,并非用以限定本技术的范围。本技术的保护范围当视所附权利要求所界定者为准。

[0032]

本发明的第一实施例:

[0033]

参照图1—图6:

[0034]

一种带有加强冷却结构的涡轮转子装置,包括通过枞树型榫头110和榫槽21匹配连接的叶片1和轮盘2;所述榫头110设有相连的第一榫齿111、第二榫齿112,所述轮盘2设有分别与第一榫齿111、第二榫齿112相匹配的第一榫槽211和第二榫槽212,所述第一榫槽211设有的第一榫槽上侧壁215与第一榫齿上齿面113匹配贴合,所述第二榫槽212设有的第二榫槽上侧壁216与第二榫齿112设有的第二榫齿上齿面114匹配贴合。

[0035]

所述榫槽21设有半径分别为r1及r2的大圆弧,所述r1的大圆弧与所述r2的大圆弧分别与所述第一榫槽上侧壁215、所述第二榫槽上侧壁216相贴连接后分别与所述第一榫齿、所述第二榫齿的其他齿面形成空腔。

[0036]

所述榫槽21底部设有冷却装置,所述冷却装置分布于所述榫槽21的第一榫槽211、所述第二榫槽212的底部并延伸至低于与所述榫槽21底部相切连接的1/3圆弧处。

[0037]

所述冷却装置与所述榫头110的第一榫齿111、第二榫齿112底部均设有间隙,使得涡轮转子在工作时所述冷却装置的顶部与所述榫头110的榫齿底部始终不接触。

[0038]

如图3

‑

图4,由第一榫槽211设有第一凸凹单元213,所述第一凸凹单元213包括由第一榫槽211的底面向上延伸形成凸起一213

‑

2,所述凸起一213

‑

2为呈一体的条状肋片,所述条状肋片横截面为齿形,所述凸起一213

‑

2之间的间隔为凹槽一213

‑

1,若干所述凸起一213

‑

2均相同,所述凹槽一213

‑

1的宽度均相同;第一凸凹单元213延伸至r1与第一榫槽211的底部相切连接的1/3处。

[0039]

由第二榫槽212的底部向上延伸形成凸起一213

‑

2,所述凸起一213

‑

2为呈一体的条状肋片,所述条状肋片横截面为齿形,所述凸起一213

‑

2之间的间隔为凹槽一213

‑

1,若干所述凸起一213

‑

2均相同,所述凹槽一213

‑

1的宽度均相同;第一凸凹单元213延伸至r2与第

二榫槽212的底部相切连接的1/3处。

[0040]

若干所述凸起一213

‑

2与所述凹槽一213

‑

1间隔沿冷却气流流向平行设置。

[0041]

进一步地,若干条状所述凸起一213

‑

2均相同,若干所述凹槽一213

‑

1的宽度均相同。

[0042]

如图5

‑

图6,优选地,所述榫槽21底部设有第二凸凹单元214,所述第二凸凹单元214包括若干个独立设置的圆柱214

‑

1及间隙214

‑

2,所述圆柱214

‑

1沿冷却气流流向平行设置若干列,相邻所述圆柱214

‑

1形成的纵列间隙214

‑

2均相同。

[0043]

若干所述圆柱214

‑

1均相同,相邻所述圆柱214

‑

1的间距均相等。

[0044]

本发明的第二实施例:

[0045]

参照图1

‑

图4:一种带有加强冷却结构的涡轮转子装置,包括通过枞树型榫头110和榫槽21匹配连接的叶片1和轮盘2;所述榫头110设有相连的第一榫齿111、第二榫齿112,所述轮盘2设有分别与第一榫齿111、第二榫齿112相匹配的第一榫槽211和第二榫槽212,所述第一榫槽211设有的第一榫槽上侧壁215与第一榫齿上齿面113匹配贴合,所述第二榫槽212设有的第二榫槽上侧壁216与第二榫齿112设有的第二榫齿上齿面114匹配贴合。

[0046]

所述榫槽21设有半径分别为r1及r2的大圆弧,所述r1的大圆弧与所述r2的大圆弧分别与所述第一榫槽上侧壁215、所述第二榫槽上侧壁216相贴连接后分别与所述第一榫齿、所述第二榫齿的其他齿面形成空腔。

[0047]

所述榫槽21底部设有冷却装置,所述冷却装置分布于所述榫槽21底部并延伸至低于与所述榫槽21底部相切连接的1/3圆弧处。

[0048]

所述冷却装置与所述榫头110底部设有间隙,使得涡轮转子在工作时所述冷却装置的顶部与所述榫头110底部始终不接触。

[0049]

由第一榫槽211设有第一凸凹单元213,所述第一凸凹单元213包括由第一榫槽211的底面向上延伸形成凸起一213

‑

2,所述凸起一213

‑

2为呈一体的条状肋片,所述条状肋片横截面为齿形,所述凸起一213

‑

2之间的间隔为凹槽一213

‑

1,若干所述凸起一213

‑

2均相同,所述凹槽一213

‑

1的宽度均相同;第一凸凹单元213延伸至r1与第一榫槽211的底部相切连接的1/3处。

[0050]

由第二榫槽212的底部向上延伸形成凸起一213

‑

2,所述凸起一213

‑

2为呈一体的条状肋片,所述条状肋片横截面为齿形,所述凸起一213

‑

2之间的间隔为凹槽一213

‑

1,若干所述凸起一213

‑

2均相同,所述凹槽一213

‑

1的宽度均相同;第一凸凹单元213延伸至r2与第二榫槽212的底部相切连接的1/3处。

[0051]

若干所述凸起一213

‑

2与所述凹槽一213

‑

1间隔沿冷却气流流向平行设置。

[0052]

进一步地,若干条状所述凸起一213

‑

2均相同,若干所述凹槽一213

‑

1的宽度均相同。

[0053]

本发明的第三实施例:

[0054]

参照图1、图2、图5、图6:

[0055]

一种带有加强冷却结构的涡轮转子装置,包括通过枞树型榫头110和榫槽21匹配连接的叶片1和轮盘2;所述榫头110设有相连的第一榫齿111、第二榫齿112,所述轮盘2设有分别与第一榫齿111、第二榫齿112相匹配的第一榫槽211和第二榫槽212,所述第一榫槽211设有的第一榫槽上侧壁215与第一榫齿上齿面113匹配贴合,所述第二榫槽212设有的第二

榫槽上侧壁216与第二榫齿112设有的第二榫齿上齿面114匹配贴合。

[0056]

所述榫槽21设有半径分别为r1及r2的大圆弧,所述r1的大圆弧与所述r2的大圆弧分别与所述第一榫槽上侧壁215、所述第二榫槽上侧壁216相贴连接后分别与所述第一榫齿、所述第二榫齿的其他齿面形成空腔。

[0057]

所述榫槽21底部设有冷却装置,所述冷却装置分布于所述榫槽21底部并延伸至低于与所述榫槽21底部相切连接的1/3圆弧处。

[0058]

所述冷却装置与所述榫头110底部设有间隙,使得涡轮转子在工作时所述冷却装置的顶部与所述榫头110底部始终不接触。

[0059]

优选地,所述榫槽21底部设有第二凸凹单元214,所述第二凸凹单元214包括若干个独立设置的圆柱214

‑

1及间隙214

‑

2,所述圆柱214

‑

1沿冷却气流流向平行设置若干列,相邻所述圆柱214

‑

1形成的纵列间隙214

‑

2均相同。

[0060]

若干所述圆柱214

‑

1均相同,相邻所述圆柱214

‑

1的间距均相等。

[0061]

需要说明的是,通过所述第一榫槽211和第二榫槽212分别设有半径为r1、r2的大圆弧,所述第一榫槽211和第二榫槽212分别与所述第一榫齿111和第二榫齿112通过上齿面紧密贴合,其他部位形成空腔,不仅满足冷却气流的流通需求,而且通过所述第一榫槽211和第二榫槽212的底面均设有若干个凸凹间隔设置的冷却装置,热交换面积大大增加,热交换量大幅度提高,提高了冷却效率。

[0062]

需要说明的是,通过设置若干所述条状肋片均相同,若干单个所述柱状肋条均相同,高度相同且均低于所述榫槽的底面至对应的榫齿面间距的80%,不仅保证了最大的冷气换热面积及冷气换热的均匀性,保证了冷却气流的流通量,而且设计制造简单,生成成本低,同时使得在高温工作状态下所述榫头、所述榫槽能够自由膨胀不发生接触,不产生额外的应力。

[0063]

本发明的有益效果为:

[0064]

本发明提供了一种带有加强冷却结构的涡轮转子装置,该装置通过在所有榫槽的底面均设有若干个凸凹间隔设置的冷却装置,所述冷却装置沿冷却气流的流向平行排列,且所述冷却装置与所述榫头底部设有始终保持的间隙,通过第一榫槽和第二榫槽分别设有与上侧壁相切连接的大圆弧,所述大圆弧分别与所述第一榫齿、所述第二榫齿的其他齿面形成空腔,不仅满足了冷却气流的流通量需求,而且大大增加了冷气的换热面积,有效提高了换热气量,提高了冷却效率,降低了轮盘轮缘处的温度,与此同时减小了整个轮盘上的温度梯度,从而降低了轮盘上的热应力,降低了轮盘整体的应力等级,使得涡轮轮盘有了更高的使用寿命。

[0065]

上述说明示出并描述了本技术的若干优选实施例,但如前所述,应当理解本技术并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述申请构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本技术的精神和范围,则都应在本技术所附权利要求的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。