基于ugi炉或连续纯氧气化炉制取水煤气的装置及方法

技术领域

1.本发明涉及水煤气制取领域,具体是基于ugi炉或连续纯氧气化炉制取水煤气的装置及方法。

背景技术:

2.目前煤化工行业一般采用煤制气ugi炉或连续纯氧气化炉制取水煤气,刚从煤气炉出来的水煤气只能叫合格的半水煤气,里面含有大量的粉尘,需要通过除尘、换热、洗涤净化等,最后得到所需的产品水煤气。

3.上述现有工艺存在如下不足:1、维护成本高:由于煤制气ugi炉或连续纯氧气化炉在制取水煤气时,水煤气中含有大量的粉尘,由于粉尘的硬度高、流速快,水煤气参与换热时,对废热锅炉的热交换管冲刷厉害,导致热交换管很容易损坏,更换频率高,维护费用高。

4.2、浪费热源:由于水煤气中含有水分和粉尘,容易粘结在废热锅炉的热交换器壁,导致传热系数降低,换热减少,进而产生的蒸汽也减少,造成了热源不必要的浪费。

5.3、现有一般采用袋式过滤器对热交换后的水煤气进行进一步过滤处理,而袋式过滤器采用的是布袋作为核心部件,在高压高湿的环境中,布袋过滤器不仅使用寿命会大大缩短,而且会影响排放浓度。

技术实现要素:

6.为克服现有技术的不足,本发明提供了基于ugi炉或连续纯氧气化炉制取水煤气的装置及方法,解决现有煤制气ugi炉或连续纯氧气化炉在制取水煤气时存在设备维护频率和维护成本较高,热交换效率低,热源浪费以及设备使用寿命较短的问题。

7.本发明解决上述问题所采用的技术方案是:基于ugi炉或连续纯氧气化炉制取水煤气的装置,包括蒸汽缓冲罐、混合器、造气炉、旋风除尘器、金属膜过滤器、热量回收器以及煤气冷却器,所述蒸汽缓冲罐的蒸汽输入口连接外部蒸汽源,所述蒸汽缓冲罐的蒸汽输出口连接所述混合器的其中一个输入口,所述混合器的另一个输入口连接外部氧气源,所述混合器的输出口连接所述造气炉的下部输入口,所述造气炉的上部水煤气输出口连接所述旋风除尘器的进气口,所述旋风除尘器的出气口与所述金属膜过滤器的进气口相连,所述金属膜过滤器的出气口与所述热量回收器的高温进气口相连,所述热量回收器的低温出气口与所述煤气冷却器的进气口相连,所述煤气冷却器的出气口经水封实现水煤气外送。

8.进一步地,作为优选技术方案,还包括第一汽包,所述第一汽包的进水口与外部脱盐水管线连接,所述第一汽包的循环进出气口分别对应与造气炉的循环进出气口相连,所述第一汽包的蒸汽出口与所述蒸汽缓冲罐的蒸汽输入口相连。

9.进一步地,作为优选技术方案,还包括第二汽包,所述第二汽包的进水口与外部脱盐水管线连接,所述第二汽包包含两组循环进出气口,其中一组循环进出气口分别对应与

所述旋风除尘器的循环进出气口相连,另一组循环进出气口分别对应与所述热量回收器的循环进出气口相连,所述第二汽包的蒸汽出口与所述热量回收器的蒸汽进口相连,所述热量回收器的蒸汽出口与蒸汽缓冲罐的蒸汽输入口相连。

10.进一步地,作为优选技术方案,所述热量回收器为废热锅炉。

11.进一步地,作为优选技术方案,所述还包括闭式冷却水系统,所述闭式冷却水系统与所述煤气冷却器相连并持续为煤气冷却器提供冷却水。

12.进一步地,作为优选技术方案,还包括富液缓冲罐,所述富液缓冲罐的进液口与所述煤气冷却器的出液口相连,所述富液缓冲罐的出液口与中水系统相连。

13.进一步地,作为优选技术方案,还包括净化塔,所述净化塔的进气口与所述煤气冷却器的出气口相连,所述净化塔的出气口接储气柜或者外送管道。

14.基于ugi炉或连续纯氧气化炉制取水煤气的方法,包括以下步骤:步骤1:将蒸汽和氧气混合后送入造气炉中,得到温度为440

‑

460℃的半水煤气;步骤2:将步骤1得到半水煤气送入旋风除尘器进行除尘处理,去除半水煤气中的部分粉尘,经旋风除尘后,得到温度为300

‑

450℃的半水煤气;步骤3:将旋风除尘之后的半水煤气送入到金属膜过滤器中进行再次过滤处理,将半水煤气中的残留粉尘去除,得到粉尘含量小于5mg或nm3、温度为190

‑

230℃的水煤气;步骤4:将步骤3得到的水煤气通过废热锅炉进行热交换,换热后的水煤气送入到净化塔中;步骤5:水煤气在净化塔中完成洗涤净化,去除水煤气中的杂质,得到30

‑

40℃的干净水煤气,并送入到储气柜中储存或者直接外送。

15.进一步地,作为优选技术方案,还包括第一次换热步骤:通过增加第一汽包,与造气炉内的半水煤气进行热交换,汽包将通过热交换产生的蒸汽返送补入到和氧气混合前的蒸汽中。

16.进一步地,作为优选技术方案,还包括第二次换热步骤:步骤s1:增加第二汽包,并在第二汽包内设置两组循环换热结构,第一组循环换热结构与旋风除尘器进行热交换,第二组循环换热结构与废热锅炉进行热交换;步骤s2:第二汽包产生的蒸汽送入到废热锅炉的换热入口,废热锅炉的换热出口流出的蒸汽返送补入到和氧气混合前的蒸汽中。

17.本发明相比于现有技术,具有以下有益效果是:(1)本发明通过创新性将金属膜过滤器引入到水煤气制取中,由于金属膜过滤器不仅能够耐高温、抗腐蚀,而且过滤精度高、温度,能够在不用降温的情况下,对水煤气中的粉尘实现较为彻底的清除,使水煤气中的粉尘含量降低到5mg或nm3以下,再将水煤气送入热量回收器(废热锅炉)进行换热处理时,此时水煤气中基本不含粉尘,因此,通过引入金属膜过滤器,一方面,进入到热量回收器(废热锅炉)的水煤气对锅炉管壁的冲刷磨损明显降低,能够极大地延长锅炉管壁的使用寿命,减少停车检修时间;另一方面,水煤气中粉尘的减少,能够减少锅炉管壁上的粉尘附着量,相对于传统的高温水煤气直接进行换热来说,本发明能够提高水煤气与废热锅炉中水介质的热交换效率,有利于废热锅炉产出更多的蒸汽,并用于前端造气炉使用,从而能够减少前端的蒸汽输入消耗,进而在一定程度上降低能耗。

18.(2)本发明通过采用金属膜过滤器,能够安全稳定地回收水煤气中的飞灰颗粒,使水煤气中粉尘含量降到小于5mg或nm3,单台炉回收的飞灰含碳量约40%送到三废炉作燃料,从而能够有效降低能耗。

19.(3)本发明由于采用了金属膜过滤器,并将其设置于热量回收器(废热锅炉)前端,通过较为彻底的去除水煤气中的粉尘,使进入到热量回收器(废热锅炉)中的水煤气尽可能地不影响锅炉管壁的换热效率,从而能够确保热量回收器(废热锅炉)的水煤气出口温度可以降低到120摄氏度左右,进而使得后端煤气冷却器所用到的循环水更少,循环泵用电量也更少,达到节水节电的目的。

20.(4)本发明通过设置第一汽包、第二汽包,实现了对水煤气的多次换热,极大地实现了热量的回收利用,产出了尽可能多的蒸汽,并返送到前端造气炉使用,从而能够降低源头蒸汽的消耗,降低能耗。

附图说明

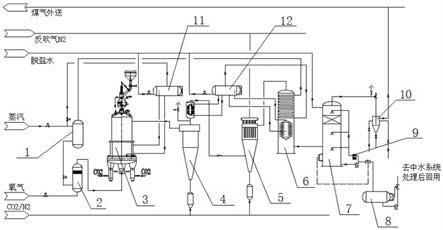

21.图1为本发明的装置结构示意图;图2为本发明的方法流程图。

22.附图中标记对应的名称为:1、蒸汽缓冲罐,2、混合器,3、造气炉,4、旋风除尘器,5、金属膜过滤器,6、热量回收器,7、煤气冷却器,8、富液缓冲罐,9、闭式冷却水系统,10、水封,11、第一汽包,12、第二汽包。

具体实施方式

23.下面结合实施例及附图,对本发明作进一步的详细说明,但本发明的实施方式不限于此。

24.实施例1如图1所示,本实施例所述的基于ugi炉或连续纯氧气化炉制取水煤气的装置,包括蒸汽缓冲罐1、混合器2、造气炉3、旋风除尘器4、金属膜过滤器5、热量回收器6以及煤气冷却器7,蒸汽缓冲罐1的蒸汽输入口连接外部蒸汽源,蒸汽缓冲罐1的蒸汽输出口连接所述混合器2的其中一个输入口,混合器2的另一个输入口连接外部氧气源,混合器2的输出口连接造气炉3的下部输入口,造气炉3的上部水煤气输出口连接旋风除尘器4的进气口,旋风除尘器4的出气口与金属膜过滤器5的进气口相连,金属膜过滤器5的出气口与热量回收器6的高温进气口相连,热量回收器6的低温出气口与煤气冷却器7的进气口相连,煤气冷却器7的出气口经水封10实现水煤气外送,水封10是一种常见现有结构。

25.在本实施例中,蒸汽缓冲罐1用于接收外部送来的蒸汽并将蒸汽送入到混合器2中,在混合器2中,氧气与蒸汽实现混合,然后混合后的氧气与蒸汽被送入造气炉3中,造气炉3生成半水煤气,之所以叫半水煤气,是因为此时的水煤气中含有大量的水分和粉尘,还不属于产品水煤气;半水煤气经旋风除尘器4除去大部分粉尘,再经金属膜过滤器5,将半水煤气中的粉尘含量降低到5mg或nm3以下,旋风除尘器4和金属膜过滤器5收集的粉尘可送到三废炉作燃料,从而能够有效降低能耗;完成除尘之后的半水煤气送入到热量回收器6中进行热交换,热交换降温之后的半水煤气进行再次冷却降温,最后得到的成品水煤气进行外

送。

26.在本实施例中,刚从造气炉3出来的半水煤气,温度大概在440

‑

460℃,具有较高的热量回收价值,先通过旋风除尘器4将半水煤气中的大部分粉尘处理掉,再通过金属膜过滤器5将半水煤气中的粉尘含量降低到5mg或nm3以下,该粉尘含量下的水煤气在与热量回收器6(比如废热锅炉)实现热量交换时,不至于让废热锅炉的热交换管产生粘结层,从而能够确保废热锅炉始终保持较佳的换热效率,同时,由于基本不含粉尘,此时水煤气与废热锅炉进行热交换时,相比于以前的高粉尘水煤气直接换热,本装置的水煤气对废热锅炉的热交换管冲刷大大减小,热交换管的使用寿命显著增长,从而能够降低热交换管的更换频率以及维护成本。

27.在本实施例中,热量回收器6优选采用废热锅炉,需要说明的是,废热锅炉属于现有结构,是指利用工业生产过程中的余热来生产蒸汽的锅炉,它属于一种高温、高压的换热器,故本实施例不再对废热锅炉的具体结构和工作原理做过多的赘述。

28.需要说明的是,本实施例中提到的蒸汽缓冲罐1、混合器2、造气炉3、旋风除尘器4、金属膜过滤器5、热量回收器6以及煤气冷却器7均属于现有结构,本领域技术人员在知晓本实施例给出的各个设备的连接关系的基础上,选用上述各个现有设备是容易实现本技术的发明目的的,无需付出创造性劳动,故本实施例不再对上述设备的具体结构和工作原理做过多的赘述。

29.实施例2如图1所示,本实施例在实施例1的基础上,还包括第一汽包11,第一汽包11的进水口与外部脱盐水管线连接,第一汽包11的循环进出气口分别对应与造气炉3的循环进出气口相连,第一汽包11的蒸汽出口与蒸汽缓冲罐1的蒸汽输入口相连。

30.造气炉3产生半水煤气的同时也产生了大量的热量,为避免热源浪费,本实施例通过引入第一汽包11,将造气炉3产生的热气引入到第一汽包11中,并与第一汽包11中的脱盐水完成热交换,得到脱盐水蒸汽,然后将脱盐水蒸汽送回到造气炉3前端,作为蒸汽补充,从而能够在一定程度降低外部源头蒸汽的用量,降低能耗,节约成本。

31.同样的,为进一步降低源头蒸汽的消耗,本实施例还包括第二汽包12,第二汽包12的进水口与外部脱盐水管线连接,第二汽包12包含两组循环进出气口,其中一组循环进出气口分别对应与旋风除尘器4的循环进出气口相连,另一组循环进出气口分别对应与热量回收器6的循环进出气口相连,第二汽包12的蒸汽出口与所述热量回收器6的蒸汽进口相连,热量回收器6的蒸汽出口与蒸汽缓冲罐1的蒸汽输入口相连。

32.第二汽包12实现了与旋风除尘器4、热量回收器6的双循环热量交换,极大地提高了气体热量的回收价值,同时产生尽可能多的蒸汽并补充到造气炉3的蒸汽需求中,从而尽可能地减少了前端蒸汽的消耗,节约成本。

33.本实施例中引入的第一汽包11、第二汽包12均为汽包,属于现有技术,是水管锅炉中用以进行汽水分离和蒸汽净化,组成水循环回路并蓄存锅水的筒形压力容器,故本实施例不再对第一汽包11、第二汽包12的具体结构和工作原理做过多的赘述。

34.为了更好地实现对水煤气的冷却,本实施例引入了闭式冷却水系统9,闭式冷却水系统9与煤气冷却器7相连并持续为煤气冷却器7提供冷却水,煤气冷却器7可以是盘管式换热器,盘管式换热器属于现有结构,通过通入冷却水以使水煤气与冷却水完成热交换,达到

使水煤气降温冷却的作用。闭式冷却水系统9为煤气冷却器7持续不间断地提高冷却水,以使水煤气降温冷却到符合产品水煤气的要求,闭式冷却水系统9属于现有结构,是为机组辅助设备提供冷却水源以保证设备正常运行的主要系统,故本实施例不再对闭式冷却水系统9、煤气冷却器7的具体结构和工作原理做过多的赘述。

35.为了避免水资源的浪费,本实施例还包括富液缓冲罐8,富液缓冲罐8的进液口与煤气冷却器7的出液口相连,富液缓冲罐8的出液口与中水系统相连。

36.中水系统是指以中水为水源的供水系统,一般包括输水、配水和处理三个子系统,中水是指城市污水经处理达到规定的水质标准后,可在一定范围内回用,主要用于厕所冲洗、园林灌溉、车辆冲洗以及工业冷却水、建筑工程和消防用水等。本实施例的煤气冷却器7的出液口流出的水可以送入中水系统进行处理,达到中水的标准可实现再利用,从而实现资源的最大化利用,减少浪费。

37.当然,根据需求的不同,为了获得更为洁净的水煤气,本实施例还可增加净化塔(图中未画出),净化塔的进气口与煤气冷却器7的出气口相连,水煤气经降温冷却后,通过净化塔对水煤气中的残留杂质进行净化处理,得到更加洁净的水煤气,最后可将洁净的水煤气进行储气柜存储或者直接外送。

38.如图2所示,本实施例给出一种基于ugi炉或连续纯氧气化炉制取水煤气的方法,包括以下步骤:步骤1:将蒸汽和氧气混合后送入造气炉中,得到温度为440

‑

460℃的半水煤气;步骤2:将步骤1得到半水煤气送入旋风除尘器进行除尘处理,去除半水煤气中的部分粉尘,经旋风除尘后,得到温度为300

‑

450℃的半水煤气;步骤3:将旋风除尘之后的半水煤气送入到金属膜过滤器中进行再次过滤处理,将半水煤气中的残留粉尘去除,得到粉尘含量小于5mg或nm3、温度为190

‑

230℃的水煤气;步骤4:将步骤3得到的水煤气通过废热锅炉进行热交换,换热后的水煤气送入到净化塔中;步骤5:水煤气在净化塔中完成洗涤净化,去除水煤气中的杂质,得到30

‑

40℃的干净水煤气,并送入到储气柜中储存,供下一工段使用。

39.在上述方法的基础上,为了更好地实现热量回收,减少前端蒸汽消耗,本实施例还包括第一次换热步骤:通过增加第一汽包,与造气炉内的半水煤气进行热交换,汽包将通过热交换产生的蒸汽返送补入到和氧气混合前的蒸汽中。

40.为进一步提高热量回收,本实施例还包括第二次换热步骤:步骤s1:增加第二汽包,并在第二汽包内设置两组循环换热结构,第一组循环换热结构与旋风除尘器进行热交换,第二组循环换热结构与废热锅炉进行热交换;步骤s2:第二汽包产生的蒸汽送入到废热锅炉的换热入口,废热锅炉的换热出口流出的蒸汽返送补入到和氧气混合前的蒸汽中。

41.如上所述,可较好地实现本发明。

42.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,依据本发明的技术实质,在本发明的精神和原则之内,对以上实施例所作的任何简单的修改、等同替换与改进等,均仍属于本发明技术方案的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。