1.本发明涉及一种润滑脂组合物,特别涉及一种导电润滑脂组合物及其制备方法。

背景技术:

2.用稠化剂稠化基础油制备的从半流体到固体状的润滑剂称为润滑脂。润滑脂的应用领域非常广泛,可用于各种机械摩擦部件,还兼有防护和密封的作用,几乎涵盖了工业领域、农业领域、交通运输行业、航空航天业、电子信息业和国防装备。在石油产品中,虽然润滑脂的产量所占的比重不大,但品种繁多,是国民经济各部门不可缺少的重要材料。

3.随着科技的进步、工业的快速发展,各个行业对产品的品质及工艺要求也在不断提高。导电润滑脂在使用过程中可以起到增强导电能力、有效引导静电同时兼具润滑等作用。

4.关于导电润滑脂国内外学者做了许多的研究。cn107574000a将自制的石墨微片超声离心处理后,加入基础油、稠化剂中得到一种导电润滑脂。cn107557125a通过通入氟气,制备了含有导电炭黑和全氟聚醚的均匀悬浮液,加入稠化剂制备了一种全氟聚醚型导电润滑脂。cn107267268a以二氧化硅为稠化剂稠化苯基硅油同时添加润滑剂、高粘度硅油、导电剂等制备的润滑脂具有较好的润滑性、耐高温性以及良好的导电性能。cn106893628a采用基础油、凡士林、纳米石墨、导电聚苯胺、二氧化钛、石油磺酸钠、正丁醇、氧化铝制备了一种低阻导电润滑膏。

5.在现有技术的导电润滑脂中,仍存在着电阻率高、极压抗磨性差、难以适应导电类精密仪器的润滑需求,仍需进一步改进。

技术实现要素:

6.本发明的目的是克服现有技术的不足,提供一种具有良好的导电性能、极压性能、减摩性能的润滑脂组合物及其制备方法。

7.为了实现上述目的,本发明提出了一种润滑脂组合物及其制备方法,包括以下方面的内容。

8.第一方面,本发明提出了一种润滑脂组合物。

9.本发明的润滑脂组合物,以润滑脂组合物总重量为基准,包括以下组分:60%~95%的润滑基础油,3%~35%的稠化剂,0.1%~15%的硫化钽,0~10%的抗氧剂,0~10%的极压剂,0%~10%的多效添加剂。

10.根据本发明,优选地,以润滑脂组合物总重量为基准,包括以下组分:65%~90%的润滑基础油,5%~30%的稠化剂,0.5%~5%的硫化钽,0.5~3%的抗氧剂,1~5%的极压剂,1%~5%的多效添加剂。

11.根据本发明,所述润滑基础油为矿物油、植物油和合成油中的一种或多种,所述矿物油可以是石蜡基基础油、中间基基础油和环烷基基础油中的一种或多种;所述植物油可以是蓖麻油、菜籽油、花生油和大豆油中的一种或多种;所述合成油可以是聚α-烯烃油、酯

类油、氟油和硅油中的一种或多种。所述润滑基础油优选100℃运动粘度为5~60mm2/s的润滑基础油,最优选100℃运动粘度为8~30mm2/s的润滑基础油。

12.根据本发明,所述稠化剂可以为皂基稠化剂,也可以为非皂基稠化剂。所述皂基稠化剂优选金属皂基稠化剂,可以为单一金属皂基稠化剂,也可以为复合金属皂基稠化剂,所述金属可以为锂、钠、钙、铝、锌、钾、钡、铅和锰中的一种或多种。所述非皂基脂稠化剂优选石墨、炭黑、石棉、聚脲基、膨润土、有机黏土中的一种或多种。

13.根据本发明,所述硫化钽的粒径优选为0.1~1000μm,更优选0.5~100μm,进一步优选为1~30μm。

14.根据本发明,所述抗氧剂优选胺型抗氧剂,例如可以是二苯胺、二异辛基二苯胺、β-萘胺、n-苯基-α-萘胺、n-苯基-β-萘胺、n-异丙基-n

’-

苯基对苯二胺、n-环己基-n

’-

苯基对苯二胺、n,n

’-

二-β-萘基对苯二胺和n,n

’-

二仲丁基对苯二胺中的一种或多种。

15.根据本发明,所述极压剂优选硼酸盐类极压剂,例如可以是偏硼酸钠、偏硼酸钾和三硼酸钾中的一种或多种。

16.根据本发明,所述多效添加剂优选二烷基二硫代氨基甲酸盐,例如可以是二戊基二硫代氨基甲酸锌、二戊基二硫代氨基甲酸锑、二丁基二硫代氨基甲酸锌和二丁基二硫代氨基甲酸锑中的一种或多种。

17.根据本发明,优选地,所述硫化钽、极压剂、多效添加剂之间的重量比为1:0.1~10:0.1~10,更优选1:0.5~2:0.5~2。

18.第二方面,本发明提出了上述润滑脂组合物的制备方法。

19.根据本发明,所述润滑脂组合物的制备方法,包括:将稠化剂和部分润滑基础油混合,升温、炼制,再与余量润滑基础油混合,降温,与硫化钽、任选的抗氧剂、任选的极压剂、任选的多效添加剂混合,研磨成脂。所述稠化剂可以单独制备后再与润滑基础油混合,也可以在与润滑基础油混合过程中生成。所述稠化剂的制备方法从现有技术,并没有特别的限定。

20.根据本发明,优选地,所述润滑脂组合物为复合锂基润滑脂组合物,其中的稠化剂为复合锂基稠化剂。所述复合锂基润滑脂组合物的制备方法优选包括:将部分润滑基础油与复合酸在反应釜中混合加热,升温至80-100℃进行皂化反应,完成皂化反应后继续升温至160~240℃(优选180~220℃)进行高温炼制,再与余量润滑基础油混合,降温,与硫化钽、任选的抗氧剂、任选的极压剂、任选的多效添加剂混合,研磨成脂。在所述皂化反应中优选加入水。所述水可以直接参与皂化反应,也可以与所述的氢氧化锂混合成溶液后参与皂化反应。所述皂化反应的时间为10~240min,优选20~60min。所述复合酸为脂肪酸和小分子酸的混合物,所述脂肪酸和小分子酸的摩尔比优选为2~0.1:2,更优选1.5~0.5:2。所述脂肪酸为c

12-c

20

的脂肪酸和/或c

12-c

20

的羟基脂肪酸,例如可以是月桂酸、棕榈酸、硬脂酸、12-羟基硬脂酸中的一种或多种。所述小分子酸为c

2-c

11

的一元羧酸和/或二元羧酸,例如可以是醋酸、丙酸、丁酸、戊酸、乙二酸、丙二酸、丁二酸、戊二酸、己二酸、庚二酸、辛二酸、壬二酸、癸二酸和对苯二甲酸中的一种或多种。所述高温炼制时间为5~40min,优选10~20min。

21.根据本发明,优选地,所述润滑脂组合物为膨润土润滑脂组合物,其中的稠化剂为膨润土和/或有机膨润土。所述膨润土润滑脂组合物的制备方法优选包括:将膨润土和/或有机膨润土稠化剂与部分润滑基础油混合,升温,加入助分散剂,继续升温,炼制,再与余量

润滑基础油混合,降温,与硫化钽、任选的抗氧剂、任选的极压剂、任选的多效添加剂混合,研磨成脂。所述助分散机优选丙酮和/或碳酸丙烯酯。所述炼制的温度优选为50~80℃,时间优选为10~60min。

22.第三方面,本发明提供了根据第二方面所述方法制得的润滑脂组合物。

23.本发明的润滑脂组合物具有优异的导电性能、极压抗磨性能、抗氧化性能、防腐蚀性能、防锈性能,能够满足有导电工况的润滑要求。

具体实施方式

24.以下对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

25.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。在本实施方式中,如无特别声明,所提及的百分比为重量百分比。

26.实施例和对比例中的性能评定按照如下方法进行评定。

27.测定滴点采用gb/t 3498方法;

28.测定锥入度采用gb/t 269方法;

29.测定防腐蚀性采用gb/t 5018方法;

30.测定四球机试验p

d

采用sh/t 0202方法;

31.测定铜片腐蚀性能采用gb/t 7326方法;

32.测定抗磨性能采用sh/t 0204方法;

33.测定体积电阻率采用sh/t 0596方法。

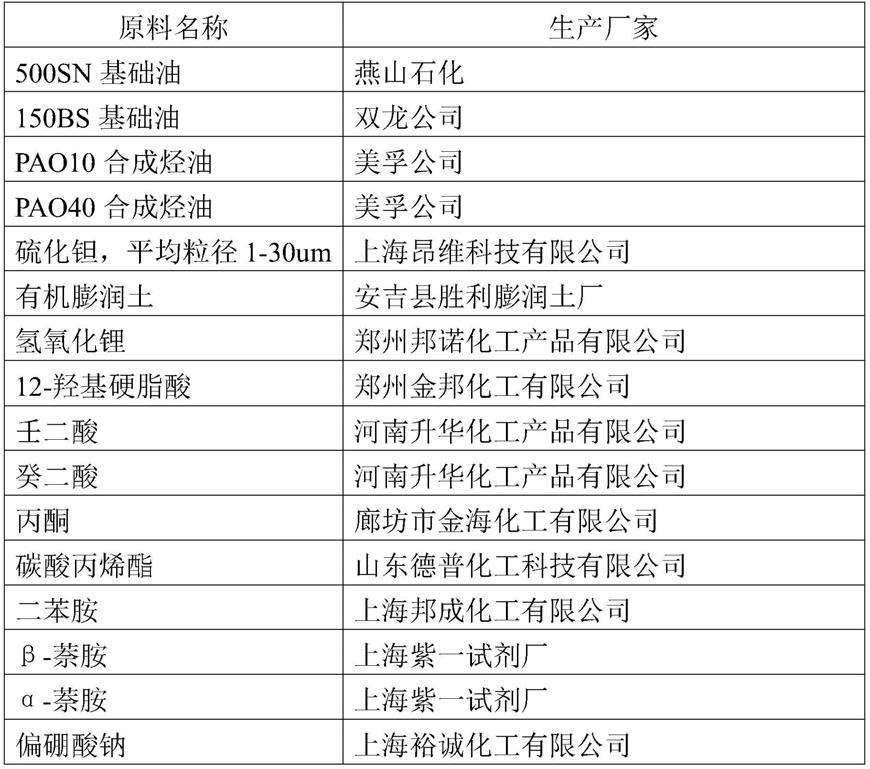

34.所使用的主要原料来源如表1所示。

35.表1主要原料来源

[0036][0037][0038]

实施例1

[0039]

膨润土润滑脂组合物的制备:

[0040]

原料组分:150bs润滑基础油536kg(100℃粘度为29mm2/s);有机膨润土240kg;丙酮40kg;硫化钽4kg;n-苯基-α-萘胺4kg;三硼酸钾8kg;二丁基二硫代氨基甲酸锌8kg;

[0041]

将400kg润滑基础油加入制脂釜中搅拌,向其中缓慢加入240kg有机膨润土,搅拌使其与润滑基础油混合均匀;升温至40℃,加入40kg丙酮,搅拌60min直至形成润滑脂结构;升温至60℃,炼制20min;加入剩余润滑基础油,搅拌降温,混合均匀后再加入4kg硫化钽、4kg n-苯基-α-萘胺、8kg三硼酸钾、8kg二丁基二硫代氨基甲酸锌,搅拌均匀;通过三辊机研磨2-3次成脂。产品性能如表2所示。

[0042]

根据投料量计算得到,本实施例得到的润滑脂组合物中,以润滑脂重量为基准,组

成为:膨润土稠化剂30%重量;润滑基础油67%重量;n-苯基-α-萘胺0.5重量%;三硼酸钾1重量%;二丁基二硫代氨基甲酸锌1重量%;硫化钽0.5重量%。

[0043]

实施例2

[0044]

复合锂基润滑脂的制备:

[0045]

原料组份:pao10(20%)和pao40(80%)的混合油600kg,(100℃粘度为30mm2/s);一水氢氧化锂25.1kg;12-羟基硬脂酸87.8kg;癸二酸29.3kg;β-萘胺8kg;偏硼酸钾24kg;二戊基二硫代氨基甲酸锑24kg;硫化钽24kg;

[0046]

先将450kg基础油、87.8kg的12-羟基硬脂酸和29.3kg癸二酸加入制脂釜中,加热搅拌,升温至90℃加入氢氧化锂水溶液(其中含氢氧化锂25.10kg、水50kg)进行皂化反应1h,升温至200℃进行高温炼制10min;加入余下基础油降温到105℃后,加入8kgβ-萘胺、24kg偏硼酸钾、24kg二戊基二硫代氨基甲酸锑、24kg硫化钽,搅拌降至室温,通过三辊机研磨2次成脂。产品性能如表2所示。

[0047]

根据投料量计算得到,本实施例得到的润滑脂中,以润滑脂重量为基准,组成为:复合锂皂15重量%;β-萘胺1重量%;偏硼酸钾3重量%;二戊基二硫代氨基甲酸锑3重量%;硫化钽3重量%;润滑基础油75重量%。

[0048]

实施例3

[0049]

复合锂基润滑脂的制备:

[0050]

原料组份:500sn基础油608kg(100℃粘度为10mm2/s);一水氢氧化锂24.6kg;12-羟基硬脂酸57kg;壬二酸35kg;二苯胺12kg;偏硼酸钠40kg;二戊基二硫代氨基甲酸锌40kg;硫化钽4kg;

[0051]

先将480kg基础油、57kg的12-羟基硬脂酸和35kg壬二酸加入制脂釜中,加热搅拌,升温至95℃加入氢氧化锂水溶液(其中含氢氧化锂24.6kg、水25kg)进行皂化反应0.5h,升温至190℃进行高温炼制5min;加入余下基础油降温到100℃后,加入12kg二苯胺、40kg偏硼酸钠、40kg二戊基二硫代氨基甲酸锌、4kg硫化钽,搅拌降至室温,通过三辊机研磨2次成脂。产品性能如表2所示。

[0052]

根据投料量计算得到,本实施例得到的润滑脂中,以润滑脂重量为基准,组成为:复合锂皂12重量%;二苯胺1.5重量%;偏硼酸钠5重量%;二戊基二硫代氨基甲酸锌5重量%;硫化钽0.5重量%;润滑基础油76重量%。

[0053]

实施例4

[0054]

膨润土润滑脂组合物的制备:

[0055]

原料组分:pao10润滑基础油544kg(100℃粘度为10mm2/s);有机膨润土200kg;碳酸丙烯酯30kg;硫化钽36kg;n-苯基-β-萘胺4kg;偏硼酸钠8kg;二丁基二硫代氨基甲酸锑8kg;

[0056]

将400kg润滑基础油加入制脂釜中搅拌;向其中缓慢加入200kg有机膨润土,搅拌使其与润滑基础油混合均匀;升温至40℃,加入30kg碳酸丙烯酯,搅拌60min直至形成润滑脂结构;升温至60℃,炼制20min;加入剩余润滑基础油,搅拌降温,混合均匀后再加入36kg硫化钽、4kg n-苯基-β-萘胺、8kg偏硼酸钠、8kg二丁基二硫代氨基甲酸锑,搅拌均匀;通过三辊机研磨2-3次成脂。产品性能如表2所示。

[0057]

根据投料量计算得到,本实施例得到的润滑脂组合物中,以润滑脂重量为基准,组

成为:膨润土稠化剂25%重量;润滑基础油68%重量;n-苯基-β-萘胺0.5重量%;三硼酸钾1重量%;二丁基二硫代氨基甲酸锌1重量%;硫化钽4.5重量%。

[0058]

实施例5

[0059]

膨润土润滑脂组合物的制备:

[0060]

原料组分:pao10润滑基础油480kg(100℃粘度为10mm2/s);有机膨润土196kg;碳酸丙烯酯35kg;硫化钽2.4kg;n-苯基-β-萘胺1.6kg;偏硼酸钠56kg;二丁基二硫代氨基甲酸锑64kg;

[0061]

将400kg润滑基础油加入制脂釜中搅拌;向其中缓慢加入196kg有机膨润土,搅拌使其与润滑基础油混合均匀;升温至40℃,加入35kg碳酸丙烯酯,搅拌60min直至形成润滑脂结构;升温至65℃,炼制25min;加入剩余润滑基础油,搅拌降温,混合均匀后再加入2.4kg硫化钽、1.6kg n-苯基-β-萘胺、56kg偏硼酸钠、64kg二丁基二硫代氨基甲酸锑,搅拌均匀;通过三辊机研磨2-3次成脂。产品性能如表2所示。

[0062]

根据投料量计算得到,本实施例得到的润滑脂组合物中,以润滑脂重量为基准,组成为:膨润土稠化剂24.5%重量;润滑基础油60%重量;n-苯基-β-萘胺0.2重量%;三硼酸钾7重量%;二丁基二硫代氨基甲酸锌8重量%;硫化钽0.3重量%。

[0063]

实施例6

[0064]

复合锂基润滑脂的制备:

[0065]

原料组份:pao10(20%)和pao40的混合油(80%)600kg(100℃粘度为30mm2/s);一水氢氧化锂13.4kg;12-羟基硬脂酸46.8kg;癸二酸15.6kg;β-萘胺8kg;偏硼酸钾4kg;二戊基二硫代氨基甲酸锑4kg;硫化钽80kg;

[0066]

先将480kg基础油、46.8kg的12-羟基硬脂酸和15.6kg癸二酸加入制脂釜中,加热搅拌,升温至90℃加入氢氧化锂水溶液(其中含氢氧化锂13.4kg、水15kg)进行皂化反应1h,升温至200℃进行高温炼制10min;加入余下基础油降温到105℃后,加入8kgβ-萘胺、4kg偏硼酸钾、4kg二戊基二硫代氨基甲酸锑、80kg硫化钽,搅拌降至室温,通过三辊机研磨2次成脂。产品性能如表2所示。

[0067]

根据投料量计算得到,本实施例得到的润滑脂中,以润滑脂重量为基准,组成为:复合锂皂8重量%;β-萘胺1重量%;偏硼酸钾0.5重量%;二戊基二硫代氨基甲酸锑0.5重量%;硫化钽10重量%;润滑基础油80重量%。

[0068]

实施例7

[0069]

复合锂基润滑脂的制备:

[0070]

原料组份:pao10(20%)和pao40的混合油(80%)624kg(100℃粘度为30mm2/s);一水氢氧化锂25.1kg;12-羟基硬脂酸87.8kg;癸二酸29.3kg;β-萘胺8kg;偏硼酸钾24kg;硫化钽24kg;

[0071]

先将470kg基础油、87.8kg的12-羟基硬脂酸和29.3kg癸二酸加入制脂釜中,加热搅拌,升温至90℃加入氢氧化锂水溶液(其中含氢氧化锂25.10kg、水50kg)进行皂化反应1h,升温至200℃进行高温炼制10min;加入余下基础油降温到105℃后,加入8kgβ-萘胺、24kg偏硼酸钾、24kg硫化钽,搅拌降至室温,通过三辊机研磨2次成脂。产品性能如表2所示。

[0072]

根据投料量计算得到,本实施例得到的润滑脂中,以润滑脂重量为基准,组成为:复合锂皂15重量%;β-萘胺1重量%;偏硼酸钾3重量%;硫化钽3重量%;润滑基础油78重

量%。

[0073]

实施例8

[0074]

复合锂基润滑脂的制备:

[0075]

原料组份:500sn基础油652kg(100℃粘度为10mm2/s);一水氢氧化锂24.6kg;12-羟基硬脂酸57kg;壬二酸35kg;二苯胺12kg;二戊基二硫代氨基甲酸锌24kg;硫化钽16kg;

[0076]

先将480kg基础油、57kg的12-羟基硬脂酸和35kg壬二酸加入制脂釜中,加热搅拌,升温至95℃加入氢氧化锂水溶液(其中含氢氧化锂24.6kg、水25kg)进行皂化反应0.5h,升温至195℃进行高温炼制15min;加入余下基础油降温到100℃后,加入12kg二苯胺、24kg二戊基二硫代氨基甲酸锌、16kg硫化钽,搅拌降至室温,通过三辊机研磨2次成脂。产品性能如表2所示。

[0077]

根据投料量计算得到,本实施例得到的润滑脂中,以润滑脂重量为基准,组成为:复合锂皂12重量%;二苯胺1.5重量%;二戊基二硫代氨基甲酸锌3重量%;硫化钽2重量%;润滑基础油81.5重量%。

[0078]

实施例9

[0079]

膨润土润滑脂组合物的制备:

[0080]

原料组分:150bs润滑基础油536kg(100℃粘度为29mm2/s);有机膨润土204kg;丙酮40kg;硫化钽40kg;n-苯基-α-萘胺4kg;三硼酸钾16kg;

[0081]

将400kg润滑基础油加入制脂釜中搅拌;向其中缓慢加入204kg有机膨润土,搅拌使其与润滑基础油混合均匀;升温至40℃,加入40kg丙酮,搅拌60min直至形成润滑脂结构;升温至60℃,炼制20min;加入剩余润滑基础油,搅拌降温,混合均匀后再加入40kg硫化钽、4kg n-苯基-α-萘胺、16kg三硼酸钾,搅拌均匀;通过三辊机研磨2-3次成脂。产品性能如表2所示。

[0082]

根据投料量计算得到,本实施例得到的润滑脂组合物中,以润滑脂重量为基准,组成为:膨润土稠化剂25.5%重量;润滑基础油67%重量;n-苯基-α-萘胺0.5重量%;三硼酸钾2重量%;硫化钽5重量%。

[0083]

实施例10

[0084]

膨润土润滑脂组合物的制备:

[0085]

原料组分:pao10润滑基础油544kg(100℃粘度为10mm2/s);有机膨润土200kg;丙酮30kg;硫化钽8kg;n-苯基-β-萘胺8kg;二丁基二硫代氨基甲酸锑40kg;

[0086]

将400kg润滑基础油加入制脂釜中搅拌;向其中缓慢加入200kg有机膨润土,搅拌使其与润滑基础油混合均匀;升温至40℃,加入30kg丙酮,搅拌60min直至形成润滑脂结构;升温至60℃,炼制20min;加入剩余润滑基础油,搅拌降温,混合均匀后再加入8kg硫化钽、8kg n-苯基-β-萘胺、40kg二丁基二硫代氨基甲酸锑,搅拌均匀;通过三辊机研磨2-3次成脂。产品性能如表2所示。

[0087]

根据投料量计算得到,本实施例得到的润滑脂组合物中,以润滑脂重量为基准,组成为:膨润土稠化剂25%重量;润滑基础油68%重量;n-苯基-β-萘胺5重量%;二丁基二硫代氨基甲酸锌1重量%;硫化钽1重量%。

[0088]

实施例11

[0089]

复合锂基润滑脂的制备:

[0090]

原料组份:pao10(20%)和pao40的混合油(80%)624kg(100℃粘度为30mm2/s);一水氢氧化锂25.1kg;12-羟基硬脂酸87.8kg;癸二酸29.3kg;β-萘胺8kg;偏硼酸钾1.6kg;硫化钽46.4kg;

[0091]

先将470kg基础油、87.8kg的12-羟基硬脂酸和29.3kg癸二酸加入制脂釜中,加热搅拌,升温至90℃加入氢氧化锂水溶液(其中含氢氧化锂25.10kg、水50kg)进行皂化反应1h,升温至200℃进行高温炼制10min;加入余下基础油降温到105℃后,加入8kgβ-萘胺、1.6kg偏硼酸钾、46.4kg硫化钽,搅拌降至室温,通过三辊机研磨2次成脂。产品性能如表2所示。

[0092]

根据投料量计算得到,本实施例得到的润滑脂中,以润滑脂重量为基准,组成为:复合锂皂15重量%;β-萘胺1重量%;偏硼酸钾0.2重量%;硫化钽5.8重量%;润滑基础油78重量%。

[0093]

实施例12

[0094]

膨润土润滑脂组合物的制备:

[0095]

原料组分:150bs润滑基础油536kg(100℃粘度为29mm2/s);有机膨润土204kg;丙酮40kg;硫化钽4kg;n-苯基-α-萘胺4kg;丁基二硫代氨基甲酸锑52kg;

[0096]

将400kg润滑基础油加入制脂釜中搅拌;向其中缓慢加入204kg有机膨润土,搅拌使其与润滑基础油混合均匀;升温至40℃,加入40kg丙酮,搅拌60min直至形成润滑脂结构;升温至60℃,炼制20min;加入剩余润滑基础油,搅拌降温,混合均匀后再加入4kg硫化钽、4kg n-苯基-α-萘胺、52kg丁基二硫代氨基甲酸锑,搅拌均匀;通过三辊机研磨2-3次成脂。产品性能如表2所示。

[0097]

根据投料量计算得到,本实施例得到的润滑脂组合物中,以润滑脂重量为基准,组成为:膨润土稠化剂25.5%重量;润滑基础油67%重量;n-苯基-α-萘胺0.5重量%;丁基二硫代氨基甲酸锑6.5重量%;硫化钽0.5重量%。

[0098]

实施例13

[0099]

复合锂基润滑脂的制备:

[0100]

原料组份:pao10(20%)和pao40的混合油(80%)648kg(100℃粘度为30mm2/s);一水氢氧化锂25.1kg;12-羟基硬脂酸87.8kg;癸二酸29.3kg;β-萘胺8kg;硫化钽24kg;

[0101]

先将450kg基础油、87.8kg的12-羟基硬脂酸和29.3kg癸二酸加入制脂釜中,加热搅拌,升温至90℃加入氢氧化锂水溶液(其中含氢氧化锂25.10kg、水50kg)进行皂化反应1h,升温至210℃进行高温炼制10min;加入余下基础油降温到105℃后,加入8kgβ-萘胺、24kg硫化钽,搅拌降至室温,通过三辊机研磨2次成脂。产品性能如表2所示。

[0102]

根据投料量计算得到,本实施例得到的润滑脂中,以润滑脂重量为基准,组成为:复合锂皂15重量%;β-萘胺1重量%;硫化钽3重量%;润滑基础油81重量%。

[0103]

实施例14

[0104]

复合锂基润滑脂的制备:

[0105]

原料组份:500sn基础油628kg(100℃粘度为10mm2/s);一水氢氧化锂24.6kg;12-羟基硬脂酸57kg;壬二酸35kg;二苯胺12kg;硫化钽64kg;

[0106]

先将480kg基础油、57kg的12-羟基硬脂酸和35kg壬二酸加入制脂釜中,加热搅拌,升温至95℃加入氢氧化锂水溶液(其中含氢氧化锂24.6kg、水25kg)进行皂化反应0.5h,升

温至190℃进行高温炼制5min;加入余下基础油降温到100℃后,加入12kg二苯胺、64kg硫化钽,搅拌降至室温,通过三辊机研磨2次成脂。产品性能如表2所示。

[0107]

根据投料量计算得到,本实施例得到的润滑脂中,以润滑脂重量为基准,组成为:复合锂皂12重量%;二苯胺1.5重量%;硫化钽8重量%;润滑基础油78.5重量%。

[0108]

实施例15

[0109]

膨润土润滑脂组合物的制备:

[0110]

原料组分:pao10润滑基础油480kg(100℃粘度为10mm2/s);有机膨润土184kg;丙酮30kg;硫化钽128kg;n-苯基-β-萘胺8kg;

[0111]

将400kg润滑基础油加入制脂釜中搅拌;向其中缓慢加入184kg有机膨润土,搅拌使其与润滑基础油混合均匀;升温至40℃,加入30kg丙酮,搅拌60min直至形成润滑脂结构;升温至60℃,炼制20min;加入剩余润滑基础油,搅拌降温,混合均匀后再加入128kg硫化钽、8kg n-苯基-β-萘胺,搅拌均匀;通过三辊机研磨2-3次成脂。产品性能如表2所示。

[0112]

根据投料量计算得到,本实施例得到的润滑脂组合物中,以润滑脂重量为基准,组成为:膨润土稠化剂23%重量;润滑基础油60%重量;n-苯基-β-萘胺1重量%;硫化钽16重量%。

[0113]

对比例1

[0114]

按照实施例1的方法制备润滑脂组合物,不同的是,在润滑脂中不加入硫化钽。

[0115]

对比例2

[0116]

按照实施例2的方法制备润滑脂组合物,不同的是,在润滑脂中不加入硫化钽。

[0117]

对比例3

[0118]

按照实施例1的方法制备润滑脂组合物,不同的是,在润滑脂中不加入硫化钽,所用抗氧剂为2,6-二叔丁基对甲苯酚,所用极压剂为磷酸三甲酚酯,所用多效添加剂为苯三唑十八胺盐。

[0119]

对比例4

[0120]

按照实施例2的方法制备润滑脂组合物,不同的是,在润滑脂中不加入硫化钽,所用抗氧剂为β-萘酚,所用极压剂亚磷酸二正丁酯,所用多效添加剂为二正丙基二硫代磷酸锑。

[0121]

对实施例和对比例的润滑脂组合物进行了性能评定,评定结果见表2、3。

[0122]

表2润滑脂组合物性能评定

[0123][0124]

表3润滑脂组合物性能评定

[0125][0126]

从以上结果可以看出,硫化钽和极压剂、多效添加剂复配使用具有协同效果,使得润滑脂产品具有优异的导电性、极压性和抗磨性能。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。