1.本发明涉及一种润滑脂,尤其涉及一种极压抗磨性能优良的润滑脂。

背景技术:

2.润滑脂作为重要的润滑材料,在国防工业、重工业、航空航天等领域得到了广泛应用。随着我国工业的进一步发展,设备对润滑脂的润滑要求进一步提高,特别是对润滑脂的极压抗磨性能要求越来越苛刻,大量的极压抗磨剂在润滑脂行业内得到使用。

3.传统的极压抗磨剂种类繁多。t304、t306等极压抗磨剂是由工业原料经化学反应合成制得;t405等极压抗磨剂是由动植物油脂经硫化等过程制成。随着润滑脂使用量的增加,对极压抗磨剂的需求量也急剧增加,生产极压抗磨剂的化学原料或生物质油脂的消耗量水涨船高,这种高速发展的态势对于能源及环境来说会产生不利影响。采用“变废为宝”的生物质作为原材料以满足日益增长的润滑需求是一个崭新的课题。

4.cn 101096611a公开了一种减摩抗磨润滑脂,其中所用极压抗磨剂为长链脂肪酸或脂肪胺表面修饰的纳米二氧化钛,粒径大小为1nm~100nm,含量为0.01%~5%,该润滑脂具有低摩擦系数、优良的抗磨性能。cn 101955839a公开了一种低摩擦系数的锂基润滑脂,所用极压抗磨剂为二烷基二硫代磷酸钼盐、烷基化的酰胺氧基钼盐、二烷基二硫代磷酸锌和二氨基二硫代磷酸甲酯,使用量为2%~20%,该润滑脂具有较低的摩擦系数。cn 102690716a公开了一种多功能超极压抗磨润滑脂,其中的多用极压抗磨剂为共晶滚球jplus-2000高效节能润滑油添加剂,使用量为1%~8%,该润滑脂具有较好的机械安定性、较高的承载能力。上述专利文献公开了使用不同极压抗磨剂的润滑脂,这些极压抗磨剂对环境不友好,所用原料为化工原料,生产成本较高。

技术实现要素:

5.本发明提出了一种润滑脂及其制备方法。

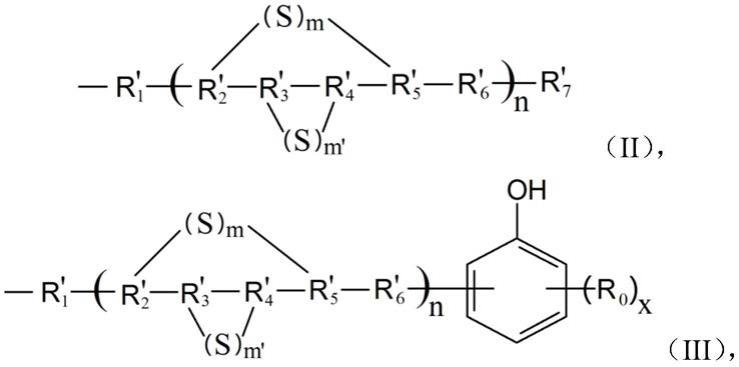

6.本发明的润滑脂,以润滑脂的总重量为基准,所述润滑脂包括以下组分:65%~95%(优选75%~90%)的基础油,3%~30%(优选8%~24%)的锂基稠化剂或复合锂基稠化剂,0.1%~2%(优选0.2%~1%)的抗氧剂,0.05%~2%(优选0.1%~1%)的防锈剂,0.1%~5%(优选0.2%~2%)的极压抗磨剂;所述极压抗磨剂包括结构如通式(i)所示的硫化酚酯类衍生物:

7.8.在通式(i)中,r0’

基团选自c

1-50

直链或支链烷基(优选c

1-30

直链或支链烷基);r基团选自通式(ii)所示的基团或通式(iii)所示的基团;通式(i)中的x个r0基团和通式(iii)中的x个r0基团彼此相同或不同,各自独立地选自氢、c

1-300

直链或支链烃基(优选c

1-30

直链或支链烷基或者数均分子量mn为300-3000的聚烯烃基)、通式(ii)所示的基团、通式(iii)所示的基团,通式(i)中的x和通式(iii)中的x彼此相同或不同,为0、1、2、3或4(优选0、1或2);

[0009][0010]

在通式(ii)和通式(iii)中,基团r1'各自独立地选自单键、c

1-20

直链或支链的亚烷基(优选选自单键和c

1-4

直链或支链的亚烷基);n个重复单元中的基团r2'彼此相同或不同,各自独立地选自任选被式(ii)基团取代的2价、3价或4价的c

1-20

直链或支链烷基(优选各自独立地选自任选被式(ii)基团取代的2价、3价或4价的c

1-4

直链或支链烷基);n个重复单元中的基团r3'彼此相同或不同,各自独立地选自单键、2价或3价的c

1-20

直链或支链烷基(优选各自独立地选自单键、2价或3价的c

1-4

直链或支链烷基);n个重复单元中的基团r4'彼此相同或不同,各自独立地选自单键、2价或3价的c

1-20

直链或支链烷基(优选各自独立地选自单键、2价或3价的c

1-4

直链或支链烷基);n个重复单元中的基团r5'彼此相同或不同,各自独立地选自任选被式(ii)基团取代的2价、3价或4价的c

1-20

直链或支链烷基(优选各自独立地选自任选被式(ii)基团取代的2价、3价或4价的c

1-4

直链或支链烷基);n个重复单元中的基团r6'彼此相同或不同,各自独立地选自单键、c

1-20

直链或支链亚烷基(优选各自独立地选自单键、c

1-4

直链或支链亚烷基);基团r7'选自氢、c

1-20

直链或支链烷基(优选选自氢、c

1-4

直链或支链烷基);n为1~10之间的整数(优选1~3之间的整数);n个重复单元中的m彼此相同或不同,各自独立地选自0~10之间的整数(优选0~5之间的整数);n个重复单元中的m’彼此相同或不同,各自独立地选自0~10之间的整数(优选0~5之间的整数);在式(ii)、(iii)的每个重复单元中,当m大于0时,m个s原子与基团r2'、r5'键合;当m'大于0时,m'个s原子与基团r3'、r4'键合;在式(ii)、(iii)的每个重复单元中,当基团r3'为单键时,m’个s原子与基团r2'键合,当基团r4'为单键时,m’个s原子与基团r5'键合。

[0011]

根据本发明,在通式(i)中,优选地,r基团占据酚羟基的间位或对位;x为0、1或2,存在的一个或两个r0基团占据酚羟基的邻位,各自独立地选自c

1-4

直链或支链烷基。

[0012]

根据本发明,在通式(i)中,进一步优选地,r基团占据酚羟基的间位;x为0、1或2,存在的一个或两个r0基团占据酚羟基的邻位,各自独立地选自c

1-4

直链或支链烷基。

[0013]

本发明的硫化酚酯类衍生物可以为如通式(i)结构的单一化合物,也可以为如通

式(i)结构的混合物,并没有特别的限定;所述硫化酚酯类衍生物为如通式(i)结构的混合物时,其中每一种化合物的每一个基团中n的值可以相同,也可以不同,每种化合物中n的总和可以相同,也可以不同,并没有特别的限定。

[0014]

本发明的硫化酚酯类衍生物选自以下的具体化合物或其任意比例的混合物:

[0015]

[0016]

[0017][0018]

本发明的硫化酚酯类衍生物的制备方法,包括使通式(a)所示的酚化合物发生硫化反应、酯化反应的步骤,

[0019][0020]

通式(a)中,各基团r

1”、r

2”、r

3”、r

4”、r

5”彼此相同或不同,各自独立地选自氢、c

1-300

直链或支链烃基(优选c

1-30

直链或支链烷基或者数均分子量mn为300-3000的聚烯烃基)、通式(b)所示的基团,其中至少一个基团选自通式(b)所示的基团;

[0021][0022]

其中基团r

1”'选自单键、c

1-20

直链或支链的亚烷基(优选选自单键和c

1-4

直链或支链的亚烷基);m个重复单元中的基团r

2”'彼此相同或不同,各自独立地选自单键、c

1-20

直链或支链的亚烷基(优选各自独立地选自单键、c

1-4

直链或支链的亚烷基);基团r

3”'选自氢、c

1-20

直链或支链烷基(优选选自氢、c

1-4

直链或支链烷基);m个重复单元中的基团r

4”'彼此相同或不同,各自独立地选自氢、c

1-20

直链或支链烷基(优选各自独立地选自氢、c

1-4

直链或支链烷基);m个重复单元中的基团r

5”'彼此相同或不同,各自独立地选自氢、c

1-20

直链或支链烷基(优选各自独立地选自氢、c

1-4

直链或支链烷基);m为正整数(优选1~10之间的正整数,更优选1~3之间的正整数)。

[0023]

根据本发明的硫化酚酯类衍生物的制备方法,在通式(a)中,优选地,基团r

1”、r

5”彼此相同或不同,各自独立地选自氢、c

1-4

直链或支链烷基;基团r

2”、r

3”、r

4”彼此相同或不同,各自独立地选自氢、c

1-300

直链或支链烃基(优选c

1-30

直链或支链烷基或者数均分子量mn为300-3000的聚烯烃基)、通式(b)所示的基团,其中至少一个基团选自通式(b)所示的基团。

[0024]

根据本发明的硫化酚酯类衍生物的制备方法,在通式(a)中,更优选地,基团r

1”、r

5”彼此相同或不同,各自独立地选自氢、c

1-4

直链或支链烷基;基团r

2”、r

4”其中之一选自通

式(b)所示的基团,其中的另一个选自氢、c

1-50

直链或支链烃基(优选c

1-30

直链或支链烷基;r

3”选自氢、c

1-4

直链或支链烷基。

[0025]

根据本发明的硫化酚酯类衍生物的制备方法,可以使通式(a)所示的酚化合物先发生硫化反应、再发生酯化反应(所述酯化反应的反应物是所述硫化反应的生成物),也可以使通式(a)所示的酚化合物先发生酯化反应、再发生硫化反应(所述硫化反应的反应物是所述酯化反应的生成物)。

[0026]

根据本发明的硫化酚酯类衍生物的制备方法,所述硫化反应是将通式(a)所示的酚化合物或其酯化生成物与硫化剂发生反应。所述硫化反应使硫化剂与烯烃发生亲电加成,当加成发生在烯烃分子内时,分子内有1个碳碳双键时生成单硫环化物,分子中有多个碳碳双键时可以生成单硫环化物和多硫环化物;当加成发生在烯烃分子间时,还会生成比较复杂的硫环结构。所述硫化剂优选无机硫化剂和/或有机硫化剂,所述无机硫化剂可以选用硫磺、na2s、k2s、zns、h2s和scl中的一种或多种;所述有机硫化剂可以选用二叔丁基硫化物(dbps)、二甲基二硫化物(dmds)、二甲基硫化物(dms)、乙基硫醇(em)、正丁基硫醇(nbm)和叔壬基多硫化物(tnps)中的一种或多种;所述硫化剂更优选硫磺、na2s和硫醇中的一种或多种。所述通式(a)所示的酚化合物或其酯化生成物与硫化剂的摩尔比优选1:1~6,更优选1:2~4。所述硫化反应的温度为100℃~240℃,优选140℃~190℃;通常来说,反应时间越长,转化率越高,综合反应的转化率与反应的经济性,反应的时间一般为0.5~10h,优选3~5h。

[0027]

根据本发明的硫化酚酯类衍生物的制备方法,在所述硫化反应中可以加入催化剂,也可以不加入催化剂,优选加入催化剂。所述催化剂优选选自c

1~6

的有机胺和无机碱,例如可以选用甲胺、二甲胺、乙胺、二乙胺、丙胺、二丙胺、三丙胺、丁胺、戊胺、己胺、氨水、氢氧化钠、氢氧化钾、氢氧化锌、氧化钠、氧化钾、氧化锌、碳酸钠、碳酸钾和碳酸锌中的一种或多种。所述催化剂的质量为通式(a)所示的酚酯化合物质量的0.01%~10%,优选0.1%~5%。

[0028]

根据本发明的硫化酚酯类衍生物的制备方法,在所述硫化反应结束后,可以对反应产物进行提纯处理,提纯处理的方法包括水洗、蒸馏、过滤、干燥和重结晶方法中的一种或多种,并没有特别的限定;当在硫化反应中加入了有机胺和/或无机碱催化剂后,提纯处理的方法包括酸洗、水洗、蒸馏、过滤、干燥和重结晶方法中的一种或多种。

[0029]

根据本发明的硫化酚酯类衍生物的制备方法,所述酯化反应是将通式(a)所示的酚化合物或其硫化生成物与酯化剂发生反应。所述酯化剂优选选自其中的r0'彼此相同或不同,各自独立地选自c

1-50

直链或支链烷基(优选c

1-30

直链或支链烷基),x选自f、cl、br、i、oh。所述酯化剂可以选用乙酸酐、油酸酐、2-乙基己酸酐、乙酸、油酸、2-乙基己酸、乙酰氯、油酰氯和2-乙基己酰氯中的一种或多种。所述通式(a)所示的酚化合物或其硫化生成物与酯化剂的摩尔比优选1:1~10,更优选1:1~2。所述酯化反应的温度为20℃~120℃,优选40℃~80℃;通常来说,反应时间越长,转化率越高,综合反应的转化率与反应的经济性,所述酯化反应的时间优选0.5h~10h,更优选3h~5h。在所述酯化反应中,可以加入催化剂,也可以不加入催化剂,优选加入

催化剂;所述催化剂优选无机碱、金属氧化物,优选碱金属的氢氧化物、碱金属的碳酸盐、过渡金属的氧化物,例如可以选用碳酸钾、碳酸钠、氧化锌、氢氧化钠、氢氧化钾中的一种或多种;所述催化剂的加入量优选为所述通式(a)所示的酚化合物质量的0.1%~15%,更优选为5%~10%。在所述酯化反应结束后,可以对反应产物进行提纯处理,提纯处理的方法包括水洗、蒸馏、过滤、干燥和重结晶方法中的一种或多种,并没有特别的限定。

[0030]

在所述硫化反应和酯化反应中,可以加入溶剂,所述溶剂可以在反应结束后以本领域所公知的方法除去,并没有特别的限定。

[0031]

本发明通式(a)所示的酚化合物优选来源于天然植物腰果,在腰果壳中含有大量的腰果壳油,其主要成分为间位酚,通常称其为腰果酚,其结构为:

[0032][0033]

其中,r为c

15

h

(31 x)

,x为0、-2、-4或-6。

[0034]

本发明的硫化酚酯类衍生物的制备方法简单、操作方便,原料绿色、易得。

[0035]

本发明的硫化酚酯类衍生物具有优异的抗氧化性能、润滑性能、减摩性能。

[0036]

根据本发明,所述的基础油可以为本领域所常规使用的润滑基础油,例如矿物油、合成油、酯类油、聚醚和硅油中的一种或多种,优选100℃粘度为2~100mm2/s的基础油,更优选100℃粘度为4~50mm2/s的基础油。所述矿物油包括环烷基矿物油、石蜡基矿物油和中间基矿物油中的一种或多种,例如500sn、150bs等;所述合成油包括聚α-烯烃、烷基苯和烷基萘中的一种或多种;所述酯类油包括双酯、多元醇酯和复酯中的一种或多种,例如三羟甲基丙烷酯、季戊四醇脂肪酸酯、癸二酸二辛酯等;所述聚醚包括全氟聚醚和/或聚乙二醇醚;所述硅油包括甲基硅油、乙基硅油和甲基苯基硅油中的一种或多种。

[0037]

根据本发明,所述锂基稠化剂和复合锂基稠化剂可以为现有技术中已知的稠化剂,并没有特别的限定。

[0038]

根据本发明,可选地,所述锂基稠化剂是通过脂肪酸和氢氧化锂发生皂化反应而得。所述脂肪酸优选c

12

~c

20

的脂肪酸。

[0039]

根据本发明,可选地,所述复合锂基稠化剂是通过复合酸和氢氧化锂发生皂化反应而得。所述复合酸包括c

12

~c

20

的脂肪酸和c6~c

12

的二元酸的混合物;所述c

12

~c

20

的脂肪酸可以选用月桂酸、豆蔻酸、棕榈酸、油酸、硬脂酸和12-羟基硬脂酸中的一种或多种,更优选12-羟基硬脂酸和/或硬脂酸;所述c6~c

12

的二元酸优选分子量小于300的二元酸,例如可以选用对苯二甲酸、己二酸、壬二酸和癸二酸中的一种或多种,更优选癸二酸。所述c

12

~c

20

的脂肪酸和c6~c

12

的二元酸的摩尔比优选为1:0.05~1.0,更优选为1:0.1~0.8。

[0040]

根据本发明,所述抗氧剂优选选自胺类抗氧剂、酚类抗氧剂和有机硫化物中的一种或多种,更优选选自胺类抗氧剂,例如可以选用二苯胺、二异辛基二苯胺和萘胺中的一种或多种。

[0041]

根据本发明,所述防锈剂优选选自有机羧酸类防锈剂、有机羧酸盐类防锈剂、有机胺类防锈剂、酯类防锈剂、硫氮杂环类防锈剂和无机盐类防锈剂中的一种或多种,更优选选自有机羧酸盐类防锈剂和/或硫氮杂环类防锈剂,例如可以选用环烷酸锌、二壬基萘磺酸钡

和苯并三氮唑中的一种或多种。

[0042]

根据本发明,所述润滑脂组合物的制备方法,包括以下步骤:

[0043]

(1)在反应釜内加入部分基础油、全部的脂肪酸或复合酸,搅拌加热升温;

[0044]

(2)在75℃~100℃,加入氢氧化锂水溶液,进行皂化反应;

[0045]

(3)升温至205~230℃进行高温炼制,然后加入剩余的基础油;

[0046]

(4)降温至130℃或以下,加入抗氧剂、防锈剂、极压抗磨剂;

[0047]

(5)研磨成脂。

[0048]

根据本发明润滑脂组合物的制备方法,在步骤(1)中,所述部分基础油优选为全部基础油的1/3~2/3;在步骤(2)中,所述皂化反应的时间优选为20min~100min;在步骤(3)中,所述高温炼制的时间优选为5min~100min。

[0049]

本发明的润滑脂组合物具有良好的极压抗磨性、抗氧性能和防腐蚀性能,适合用于航空、航天、冶金、矿山、汽车、轴承等行业中机械设备的润滑。本发明的润滑脂组合物使用了绿色添加剂,成本低廉,环境友好。

具体实施方式

[0050]

下面结合实施例,对本发明作进一步说明,但不构成对本发明的限制。

[0051]

根据本发明,作为所述c

1-300

直链或支链烷基,比如可以举出c

1-20

直链或支链烷基(优选c

1-10

直链或支链烷基,更优选c

1-4

直链或支链烷基)或者聚烯烃基。作为所述聚烯烃基,具体比如可以举出数均分子量mn为300-3000的聚烯烃基。此时,作为所述聚烯烃基的数均分子量mn,优选500-2000,更优选500-1500。根据本发明,所述聚烯烃基(基本上)是饱和的(呈现为长链烷基结构),但取决于作为起始原料的聚烯烃的种类或该聚烯烃制造方法的不同,该聚烯烃基的分子链中也可能含有少量的烯属双键(比如在聚烯烃制造过程中残留或引入的),但这并不影响本发明效果的实现,本发明也无意于对该量进行明确,并且本发明依然将这种聚烯烃基归类为“烷基”。

[0052]

在本说明书中,在基团的定义中有时使用术语“单键”。所谓“单键”,指的是该基团不存在。举例而言,假定结构式-ch

2-a-ch3,其中基团a被定义为选自单键和甲基。鉴于此,若a是单键,则代表该基团a不存在,此时所述结构式即被相应简化为-ch

2-ch3。

[0053]

在本说明书的上下文中,表达方式“数字 价 基团”或其类似用语指的是从该基团所对应的基础结构(比如链、环或其组合等)上除去该数字所代表的数量的氢原子后获得的基团,优选指的是从该结构所含的碳原子(优选饱和碳原子和/或非同一个碳原子)上除去该数字所代表的数量的氢原子后获得的基团。举例而言,“3价直链或支链烷基”指的是从直链或支链烷烃(即该直链或支链烷基所对应的基础链)上除去3个氢原子而获得的基团,而“2价直链或支链杂烷基”则指的是从直链或支链杂烷烃(优选从该杂烷烃所含的碳原子,或者更进一步,从非同一个碳原子)上除去2个氢原子而获得的基团。举例来说,2价丙基可以为*-ch

2-ch

2-ch

2-*、3价丙基可以为

4价丙基可以为其中*代表在该基团中可以与其它基团键合的结合端。

[0054]

根据本发明,在式(ii)的每个重复单元中,当m大于0时,m个s原子与基团r2'、r5'键合;当m'大于0时,m'个s原子与基团r3'、r4'键合;在式(ii)的每个重复单元中,当基团r3'为单键时,m’个s原子与基团r2'键合,当基团r4'为单键时,m’个s原子与基团r5'键合。

[0055]

根据本发明,在式(ii)的每个重复单元中,当m为0时,没有s原子与基团r2'、r5'键合;当m'为0时,没有s原子与基团r3'、r4'键合;在式(ii)的每个重复单元中,当基团r3'非单键时,m’个s原子与基团r3'键合,当基团r4'非单键时,m’个s原子与基团r4'键合。

[0056]

根据本发明,在式(ii)的每个重复单元中,基团(s)

m

、(s)

m’、r2'、r3'、r4'、r5'符合成键规则。

[0057]

根据本发明,m个s原子与基团r2'、r5'键合指的是m个s原子的端部s原子(或仅存的一个s原子)与基团r2'、r5'键合(当m为1时,仅存在一个s原子,此时这个s原子与基团r2'、r5'键合);m'个s原子与基团r3'、r4'键合指的是m'个s原子的端部s原子(或仅存的一个s原子)与基团r3'、r4'键合(当m'为1时,仅存在一个s原子,此时这个s原子与基团r3'、r4'键合)。

[0058]

根据本发明,在式(ii)的每个重复单元中,在基团r2'、r3'、r4'、r5'之间相互成键时,可以通过基团r2'、r3'、r4'、r5'中的任一个结合端形成共价键。在式(ii)的每个重复单元中,在基团(s)

m

或(s)

m’与r2'、r3'、r4'、r5'之间相互成键时,可以与基团r2'、r3'、r4'、r5'中的任一个结合端形成共价键。

[0059]

根据本发明,在式(ii)的每个重复单元中,当基团r3'、r4'非单键、m'大于0时,m'个s原子与基团r3'、r4'键合,r3'、r4'各自独立地选自3价的c

1-20

直链或支链烷基(优选各自独立地选自3价的c

1-4

直链或支链烷基);当基团r3'、r4'非单键、m'为0时,没有s原子与基团r3'、r4'键合,r3'、r4'各自独立地选自2价的c

1-20

直链或支链烷基(优选各自独立地选自2价的c

1-4

直链或支链烷基)。

[0060]

根据本发明,在式(ii)的每个重复单元中,当基团r3'、r4'非单键、m大于0时,r2'、r5'各自独立地选自3价的c

1-20

直链或支链烷基(优选各自独立地选自3价的c

1-4

直链或支链烷基);当基团r3'、r4'非单键、m为0时,r2'、r5'各自独立地选自2价的c

1-20

直链或支链烷基(优选各自独立地选自2价的c

1-4

直链或支链烷基)。

[0061]

根据本发明,在式(ii)的每个重复单元中,当基团r3'为单键、r4'非单键、m'大于0时,m'个s原子与基团r2'、r4'键合,r4'选自3价的c

1-20

直链或支链烷基(优选各自独立地选自3价的c

1-4

直链或支链烷基);当基团r3'为单键、r4'非单键、m'为0时,没有s原子与基团r2'、r4'键合,r4'选自2价的c

1-20

直链或支链烷基(优选各自独立地选自2价的c

1-4

直链或支链烷基)。

[0062]

根据本发明,在式(ii)的每个重复单元中,当基团r3'为单键、r4'非单键、m大于0时,r2'选自4价的c

1-20

直链或支链烷基(优选选自4价的c

1-4

直链或支链烷基),r5'选自3价的c

1-20

直链或支链烷基(优选选自3价的c

1-4

直链或支链烷基);当基团r3'为单键、r4'非单键、m为0时,r2'选自3价的c

1-20

直链或支链烷基(优选选自3价的c

1-4

直链或支链烷基),r5'选自2价的c

1-20

直链或支链烷基(优选选自2价的c

1-4

直链或支链烷基)。

[0063]

根据本发明,在式(ii)的每个重复单元中,当基团r3'非单键、r4'为单键、m'大于0时,m'个s原子与基团r3'、r5'键合,r3'选自3价的c

1-20

直链或支链烷基(优选各自独立地选自3价的c

1-4

直链或支链烷基);当基团r3'非单键、r4'为单键、m'为0时,没有s原子与基团r3'、r5'键合,r3'选自2价的c

1-20

直链或支链烷基(优选各自独立地选自2价的c

1-4

直链或支链烷基)。

[0064]

根据本发明,在式(ii)的每个重复单元中,当基团r3'非单键、r4'为单键、m大于0时,r2'选自3价的c

1-20

直链或支链烷基(优选选自3价的c

1-4

直链或支链烷基),r5'选自4价的c

1-20

直链或支链烷基(优选选自4价的c

1-4

直链或支链烷基);当基团r3'非单键、r4'为单键、m为0时,r2'选自2价的c

1-20

直链或支链烷基(优选选自2价的c

1-4

直链或支链烷基),r5'选自3价的c

1-20

直链或支链烷基(优选选自3价的c

1-4

直链或支链烷基)。

[0065]

根据本发明,在式(ii)的每个重复单元中,当基团r3'、r4'均为单键、m'大于0时,m'个s原子与基团r2'、r5'键合,此时当m大于0时,r2'、r5'各自独立地选自4价的c

1-20

直链或支链烷基(优选各自独立地选自4价的c

1-4

直链或支链烷基),此时当m为0时,r2'、r5'各自独立地选自3价的c

1-20

直链或支链烷基(优选各自独立地选自3价的c

1-4

直链或支链烷基)。

[0066]

根据本发明,在式(ii)的每个重复单元中,当基团r3'、r4'均为单键、m'为0、m大于0时,r2'、r5'各自独立地选自3价的c

1-20

直链或支链烷基(优选各自独立地选自3价的c

1-4

直链或支链烷基);当基团r3'、r4'均为单键、m'为0、m为0时,r2'、r5'各自独立地选自2价的c

1-20

直链或支链烷基(优选各自独立地选自2价的c

1-4

直链或支链烷基)。

[0067]

根据本发明,在式(ii)的每个重复单元中,举例来说,可以形成的结构包括:根据本发明,在式(ii)的每个重复单元中,举例来说,可以形成的结构包括:

[0068]

所用主要原料如下:

[0069]

腰果壳油,上海物竞化工科技有限公司,工业品

[0070]

介酸,国药集团化学试剂有限公司,化学纯

[0071]

一氯化硫,国药集团化学试剂有限公司,分析纯

[0072]

硫磺粉,国药集团化学试剂有限公司,分析纯

[0073]

12-羟基硬脂酸,通辽市通化蓖麻化工有限责任公司,工业品

[0074]

癸二酸,通辽市兴合生物科技有限公司,工业品

[0075]

硬脂酸,泰柯棕化(张家港)有限公司,工业品

[0076]

氢氧化锂,成都天齐锂业股份有限公司,工业品

[0077]

pao 6,上海泽骏贸易有限公司,工业品

[0078]

pao 10,上海泽骏贸易有限公司,工业品

[0079]

t405,淄博惠华石油添加剂有限责任公司,工业品

[0080]

t406,南京欧倍克精细化工有限责任公司,工业品

[0081]

抗氧剂v81,北京利福瑞达科贸有限公司,工业品

[0082]

防锈剂t706,南京欧倍克精细化工有限责任公司,工业品

[0083]

实施例1腰果酚乙酸酯的制备

[0084]

将100g腰果壳油、40.5g乙酸酐、7.5g碳酸钾置于带有回流冷凝器及电动搅拌器的三瓶烧瓶中。温度为70℃,反应4.5小时。反应结束后降温至60℃,取出反应混合物,加入100g浓度为1%的koh溶液进行碱洗,然后用蒸馏水进行水洗,洗至放出水呈中性,然后将有机相在100pa、120℃条件下减压蒸馏1h,冷却后得到浅黄色澄清液体,即为腰果酚乙酸酯,其结构为乙酸间十五烯基酚酯,反应转化率为93.6%,乙酸间十五烯基酚酯的纯度大于95%。

[0085]

实施例2硫化腰果酚的制备

[0086]

将62g腰果酚(约0.2mol)和12.8g硫磺粉(0.4mol)放入250ml三口反应烧瓶中,开启搅拌、加热。维持反应温度为190℃,持续反应3小时。反应结束后降温,过滤后得到深棕红色粘稠液体,即为硫化腰果酚,产物转化率为89.3%。

[0087]

实施例3硫化腰果酚乙酸酯的制备

[0088]

将70g实施例1制得的腰果酚乙酸酯(约0.2mol)和12.8g硫磺粉(0.4mol)放入250ml三口反应烧瓶中,开启搅拌、加热。维持反应温度为190℃,持续反应3小时。反应结束后降温,过滤后得到深棕红色粘稠液体,得到硫化腰果酚乙酸酯。产物转化率为86.1%。

[0089]

实施例4硫化腰果酚乙酸酯的制备

[0090]

将70g实施例1制得的腰果酚乙酸酯(约0.2mol)和19.2g硫磺粉(0.6mol)以及3.5g氨水放入250ml三口反应烧瓶中,开启搅拌、加热。维持反应温度为150℃,持续反应5小时。结束反应,反应物降温过滤后用0.1%的盐酸进行酸洗以及用去离子水洗至中性,然后真空脱水得到深棕红色粘稠液体,得到硫化腰果酚乙酸酯,产物转化率为95.8%。

[0091]

实施例5硫化腰果酚乙酸酯的制备

[0092]

将70g实施例1制得的腰果酚乙酸酯(约0.2mol)和19.2g硫磺粉(0.6mol)以及0.35g二乙胺放入250ml三口反应烧瓶中,开启搅拌、加热。维持反应温度为160℃,持续反应4小时。结束反应,反应物降温过滤后用0.1%的盐酸进行酸洗以及用去离子水洗至中性,然后真空脱水得到深棕红色粘稠液体,得到硫化腰果酚乙酸酯,产物转化率为93.6%。

[0093]

实施例6硫化腰果酚乙酸酯的制备

[0094]

将120g实施例2制得的硫化腰果酚、45g乙酸酐、10.5g碳酸钾置于带有回流冷凝器及电动搅拌器的三瓶烧瓶中,在80℃反应55小时。反应结束后降温至60℃,取出反应混合物,加入100g浓度为1%的koh溶液进行碱洗,然后用蒸馏水进行水洗,洗至放出水呈中性,然后将有机相在100pa、120℃条件下减压蒸馏1h,冷却后得到浅黄色澄清液体,得到硫化腰果酚乙酸酯,反应转化率为91.2%。

[0095]

实施例7润滑脂组合物的制备

[0096]

将400g的pao 10合成油(100℃黏度为10.12mm2/s)、90g 12-羟基硬脂酸和30g癸二酸投入反应釜中,搅拌加热升温,在82℃时加入含有26.5g氢氧化锂的水溶液,反应30min,持续升温至210℃高温炼制15min,加入460g pao 10基础油作为急冷油,冷却至130℃加入实施例3制得的2.5g硫化腰果酚乙酸酯、5g v81、2g t706,三辊磨研磨3遍,得到本发明的润滑脂组合物1,其性能见表1。

[0097]

实施例8润滑脂组合物的制备

[0098]

将400g的pao 10合成油(100℃黏度为10.12mm2/s)、100g 12-羟基硬脂酸和16.67g硬脂酸投入反应釜中,搅拌加热升温,在82℃时加入含有17.15g氢氧化锂的水溶液,反应30min,持续升温至210℃高温炼制15min,加入460g pao 10基础油作为急冷油,冷却至130℃加入实施例3制得的2.5g硫化腰果酚乙酸酯、5g v81、2g t706,三辊磨研磨3遍,得到本发明的润滑脂组合物2,其性能同见表1。

[0099]

实施例9润滑脂组合物的制备

[0100]

将400g的pao 10合成油(100℃黏度为10.12mm2/s)、90g 12-羟基硬脂酸和30g癸二酸投入反应釜中,搅拌加热升温,在82℃时加入含有26.5g氢氧化锂的水溶液,反应30min,持续升温至210℃高温炼制15min,加入460g pao 10基础油作为急冷油,冷却至130℃加入实施例4制得的2.5g硫化腰果酚乙酸酯、5g v81、2g t706,三辊磨研磨3遍,得到本发明的润滑脂组合物3,其性能同见表1。

[0101]

实施例10润滑脂组合物的制备

[0102]

将400g的pao 10合成油(100℃黏度为10.12mm2/s)、90g 12-羟基硬脂酸和30g癸二酸投入反应釜中,搅拌加热升温,在82℃时加入含有26.5g氢氧化锂的水溶液,反应30min,持续升温至210℃高温炼制15min,加入460g pao 10基础油作为急冷油,冷却至130℃加入实施例5制得的2.5g硫化腰果酚乙酸酯、5g v81、2g t706,三辊磨研磨3遍,得到本发明的润滑脂组合物4,其性能同见表1。

[0103]

实施例11润滑脂组合物的制备

[0104]

将400g的pao 10合成油(100℃黏度为10.12mm2/s)、90g 12-羟基硬脂酸和30g癸二酸投入反应釜中,搅拌加热升温,在82℃时加入含有26.5g氢氧化锂的水溶液,反应30min,持续升温至210℃高温炼制15min,加入460g pao 10基础油作为急冷油,冷却至130℃加入实施例6制得的2.5g硫化腰果酚乙酸酯、5g v81、2g t706,三辊磨研磨3遍,得到本发明的润滑脂组合物5,其性能同见表1。

[0105]

比较例1

[0106]

称取芥酸35g,倾入烧瓶中将烧瓶置于恒温水浴槽中(温度控制在25℃),然后通过分液漏斗逐滴加入总量为6g的一氯化硫,搅拌速度为650转/分进行低温硫化,烧瓶中通入氮气作为保护气,压力控制在0.05mpa,反应至通入氢氧化钠溶液(质量百分比浓度为15%)的导管口不再有气泡产生后,再反应15分钟停止,将产物先用10%氢氧化钠溶液充分洗涤,静止分层放掉下层的水层,再用蒸馏水洗涤两次,最后经减压蒸馏得到淡黄色的硫化芥酸。

[0107]

比较例2

[0108]

将400g的pao 10合成油(100℃黏度为10.12mm2/s)、90g 12-羟基硬脂酸和30g癸二酸投入反应釜中,搅拌加热升温,在82℃时缓慢加入含有26.5g氢氧化锂的水溶液,反应30min,持续升温至210℃高温炼制15min,加入460g pao 10基础油作为急冷油,冷却至130

℃,加入2.5g t405、5g v81、2g t706添加剂,三辊磨研磨3遍,得到对比润滑脂组合物6,其性能同见表1。

[0109]

比较例3

[0110]

将400g的pao 10合成油(100℃黏度为10.12mm2/s)、90g 12-羟基硬脂酸和30g癸二酸投入反应釜中,搅拌加热升温,在82℃时缓慢加入含有26.5g氢氧化锂的水溶液,反应30min,持续升温至210℃高温炼制15min,加入460g pao 10基础油作为急冷油,冷却至130℃,加入2.5g t406、5g v81、2g t706,三辊磨研磨3遍,得到对比润滑脂组合物7,其性能同见表1。

[0111]

比较例4

[0112]

将400g的pao 10合成油(100℃黏度为10.12mm2/s)、90g 12-羟基硬脂酸和30g癸二酸投入反应釜中,搅拌加热升温,在82℃时缓慢加入含有26.5g氢氧化锂的水溶液,反应30min,持续升温至210℃高温炼制15min,加入460g pao 10基础油作为急冷油,冷却至130℃,加入5g v81、2g t706,三辊磨研磨3遍,得到对比润滑脂组合物8,其性能同见表1。

[0113]

比较例5

[0114]

将400g的pao 10合成油(100℃黏度为10.12mm2/s)、90g 12-羟基硬脂酸和30g癸二酸投入反应釜中,搅拌加热升温,在82℃时缓慢加入含有26.5g氢氧化锂的水溶液,反应30min,持续升温至210℃高温炼制15min,加入460g pao 10基础油作为急冷油,冷却至130℃,加入2.5g比较例1制备的硫化介酸、5g v81、2g t706,三辊磨研磨3遍,得到对比润滑脂组合物9,其性能同见表1。

[0115]

比较例6

[0116]

将400g的pao 10合成油(100℃黏度为10.12mm2/s)、100g 12-羟基硬脂酸和16.67g硬脂酸投入反应釜中,搅拌加热升温,在82℃时加入含有17.15g氢氧化锂的水溶液,反应30min,持续升温至210℃高温炼制15min,加入460g pao 10基础油作为急冷油,冷却至130℃,加入2.5g t405、5g v81、2g t706,三辊磨研磨3遍,得到对比润滑脂组合物10,其性能同见表1。

[0117]

表1润滑脂性能评定

[0118][0119]

由表1可以看出,本发明的润滑脂组合物具有优良的极压抗磨、抗氧和防腐蚀性

能。

[0120]

实施例12

[0121]

将实施例3制得的产物进行红外谱图分析,分析结果见表2。

[0122]

表2实施例3产物的红外分析结果

[0123]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。