1.本发明涉及一种劣质催化柴油加氢处理方法,尤其涉及一种适用于高氮劣质催化柴油原料的加氢处理方法。

背景技术:

2.柴油加氢处理是在一定温度及压力条件下,柴油和氢气与催化剂接触,脱除杂质及芳烃饱和的过程。目前,柴油馏分脱硫、脱氮和脱芳烃的方法一般是采用两段法,即第一段加氢脱硫和脱氮,第二段是加氢脱芳烃。常规的加氢脱硫和脱氮催化剂一般是由载体和负载在其上面的第vib族和/或第viii族活性金属组分组成,其中最常用的是第vib族金属钼和钨,第viii族金属镍和钴,催化剂中还常含有磷、硼等助剂。该催化剂的制备方法通常是将活性组分负载在载体上,例如浸渍法,然后经过干燥和高温焙烧使之转变为氧化态。在用于加氢处理之前,催化剂要经过预硫化,使之转变为硫化态。这样不仅浪费了大量的能源,导致催化剂成本提高,而且由于负载活性金属以后要经过高温焙烧,形成一些活性低甚至没有活性的非理想相,使催化剂性能降低。

3.据报道将有机化合物添加到金属浸渍液中浸渍到多孔载体上,可生成更多的高活性的ii类活性相,同时可防止催化剂在高温硫化过程中金属聚集导致的活性损失,从而提高加氢处理催化剂的活性。许多专利公开了多种有机化合物的使用,如含氧有机化合物多元醇或其醚化物(wo96/41848、us3954673、us4012340)。

4.专利jp 04166231公开了加氢处理催化剂的制备方法,将多孔载体与金属溶液浸渍后在不高于200℃的条件下干燥,干燥后的载体与多羟基化合物接触后,再经历一次干燥的步骤制成催化剂。ep 0601722公开了一种催化剂的制备方法,其特征在于多孔氧化铝载体用含有二元醇的金属水溶液浸渍,浸渍后的载体经过一次干燥步骤,但不经过焙烧过程制备成品催化剂。

5.us 6218333公开了将多孔载体与活性金属组分结合以形成具有挥发物的催化剂前体制备加氢处理催化剂的方法。用含硫化合物处理催化剂前体,在干燥条件下挥发物从所述催化剂前体中释放出来。然而,这些改进并非可足够满足炼厂日益严格的燃料要求。

6.专利申请us 2011/0079542公开了与100%参比催化剂相比,在床的前部用具有较低活性的催化剂替换一部分参比hds催化剂没有改变整个装料的性能,因为在催化床的同一部分,反应发生在非耐受的含硫物类上,不需要高性能催化剂。

7.专利cn105985805a公开了将具有不同尺寸和形状粒子的催化剂依次级配组合在一起的优点。

技术实现要素:

8.本发明的目的在于提供一种劣质催化催化柴油加氢处理的方法。该方法涉及通过使用三种不同类型的催化剂的特定级配组合加氢处理劣质催化柴油,其与使用仅与这三种类型的催化剂之一或者之二相同数量和相同操作条件的加氢处理方法相比,可以提高该加

氢处理过程的活性,同时深度脱除劣质催化柴油中的硫氮等杂环化合物,实现低硫低氮的柴油生产。

9.为实现上述目的,本发明提供一种劣质催化柴油加氢处理方法,包括以下步骤:

10.(1)润滑油基础油的进料与第一催化剂接触反应,所述第一催化剂由氧化铝载体、磷及金属活性组分采用浸渍法经过高温焙烧制得的i类型催化剂,其中金属活性组分由至少一种选自第vib族的金属和一种选自第viii族的金属构成;

11.(2)将步骤(1)中的流出物与第二催化剂接触反应,所述第二催化剂由氧化铝载体、有机助剂、磷及金属活性组分采用浸渍法但不经高温焙烧制得的ii类型催化剂,其中金属活性组分由至少一种选自第vib族的金属和至少一种选自第viii族的金属构成;

12.(3)将步骤(2)中的流出物与第三催化剂相互接触反应,所述第三催化剂是采用分步浸渍法制得的i/ii类型催化剂,即先将含金属活性组分、磷元素的溶液浸渍的氧化铝载体焙烧后,再用含金属活性组分、磷元素、有机助剂的溶液浸渍、干燥得到,其中金属活性组分由至少一种选自第vib族的金属和至少一种选自第viii族的金属构成。

13.本发明还可详述如下:

14.本发明提供一种加氢处理劣质催化柴油方法,基于三种不同类型的催化剂的特定级配组合,包括以下步骤:

15.a)劣质柴油的进料与第一种催化剂接触,所述第一种催化剂是经过焙烧后制备的i类型催化剂,包含氧化铝载体、磷及金属活性组分;金属活性组分至少一种选自第vib族的金属和一种选自第viii族的金属构成。

16.b)将步骤a)中的流出物与第二种催化剂相互接触,所述第二种催化剂属于不含焙烧过程ii类型催化剂,制备过程添加有机助剂,催化剂包含氧化铝载体、磷及金属活性组分;金属活性组分至少一种选自第vib族的金属和一种选自第viii族的金属构成。

17.c)将步骤b)中的流出物与第三种催化剂相互接触,所述第三种催化剂是i\ii类型催化剂,即经含金属活性组分、磷元素的溶液浸渍的氧化铝载体焙烧后,再用含金属活性组分、磷元素、有机助剂的溶液浸渍、干燥得到。

18.本发明中,氧化铝载体就指氧化铝含量大于70质量%的载体,可以是经过改性的氧化铝载体,氧化铝的晶型可以是γ、θ,也可以是上述混合晶型。催化剂的焙烧温度最好是450~550℃,优选450~500℃。

19.本发明的金属活性组分是本技术领域中常用的金属,如第vib族的金属最好选自钼和\或钨,第viii族的金属最好选自钴和\或镍。

20.第一种催化剂与第二种催化剂中的金属活性组分可以相同,也可以不同,推荐使用不同的金属活性组分,特别是第viii族的金属最好不同,优选的组成为:nimop型、comop型。

21.由于原料的特点,更优选的方案是:第一种催化剂为nimop催化剂,第二种催化剂为comop催化剂。

22.第一种催化剂是经过焙烧后制备的i类型催化剂,是指催化剂的制备过程采用普通的浸渍型催化剂的制备方法:用含第vib族及第viii族的金属和磷元素的溶液浸渍载体,浸渍后干燥,焙烧。

23.第二种催化剂属于不含焙烧过程ii类型催化剂,是指催化剂的制备过程中,将有

机助剂加入至含第vib族及第viii族的金属和磷元素的溶液中,浸渍进行,浸渍后干燥即得ii类型催化剂。

24.第三种催化剂中的两次加入的金属活性组分可以相同,也可以不同,根据原料的特点和加工要求而选择,最好是第一次的金属活性组分含ni、mo,第二次的金属活性组分含co、mo。

25.本发明中,有机助剂优选为醇类和/或有机酸类,如可以是乙二醇、丙二醇、丁二醇、一所二乙二醇、聚乙二醇或柠檬酸、苹果酸、酒石酸。优选聚乙二醇和柠檬酸。

26.本发明所述三种催化剂的载体可以相同也可以不同。

27.更具体的,优选的第一种催化剂制备包含以下步骤:

28.步骤i,制备一种基于氧化铝或含磷氧化铝材料的多孔载体;

29.步骤ii,用含有ni、mo和p元素的nimop溶液浸渍所述多孔载体,熟化、烘干,450~500℃焙烧2~4小时,得到最终i类型催化剂。

30.第二种催化剂制备包含以下步骤:

31.步骤i,制备一种基于氧化铝或含磷氧化铝材料的多孔载体;

32.步骤ii,用含有有机助剂醇类和/或有机酸类的ii类nimop金属溶液浸渍所述多孔载体,熟化、烘干,不经过焙烧过程,得到最终ii类型催化剂。

33.第三种催化剂制备包含以下步骤:

34.步骤i,制备一种基于氧化铝或含磷氧化铝材料的多孔载体;

35.步骤ii,用含有ni、mo和p元素的nimop溶液浸渍所述多孔载体,熟化、烘干,450~500℃焙烧2~4小时,再用含有有机助剂醇类和/或有机酸类的ii类nimop金属溶液浸渍所述多孔载体,熟化、烘干,不经过焙烧过程,得到最终得到i/ii类型催化剂。

36.本发明三种催化剂各自的活性金属组分,选自第vib族的金属的量是基于催化剂总重量计20%-30%,选自第viii族的金属的量是基于催化剂总重量计3%-5%的选自第viii族的金属的氧化物,并且磷的量是基于催化剂总重量计3%-5%范围的p2o5。

37.本发明中,步骤a)在占据体积v1的含有第一催化剂的第一区域中进行,步骤b)在占据体积v2的含有第二催化剂的第二区域中进行,步骤c)在占据体积v3的含有第三催化剂的第三区域中进行。体积的分布比例v1/v2/v3,优选各自在5~20%/10~20%/60~85%。

38.本发明中,三种催化剂就单独活性由低到高的顺序是第一催化剂、第二催化剂、第三催化剂。由于进料在与i类型的第一催化剂接触,再与ii类型的第二催化剂接触,最后流经i/ii混合类型的催化剂。所述第二、第三的催化剂较少被含氮分子抑制,因此随着时间更具有活性并且是稳定的。相当于第一催化剂、第二催化剂分别对第三催化剂起到依次保护的作用。

39.本发明中,劣质柴油进料首先流经i类型催化剂,之后流出物再与含有机助剂的ii类型催化剂接触,最后与i/ii混合类型催化剂相互接触,达到深度脱除硫氮杂质的目的,同时可提高催化剂的稳定性。

具体实施方式

40.以下结合具体实施例对本发明的技术方案进行详细说明,以便更容易了解本发明的目的、技术内容,而所列举的实施方式仅作例示之用,并不作为本发明的限制。

41.下列实施例证明,使用焙烧后的i类型催化剂、ii类型催化剂和开发的i/ii混合类型催化剂级配组合的加氢处理方法,与单独使用焙烧后的i类型催化剂或单独使用ii类型催化剂或单独使用开发的i/ii混合类型催化剂相比,加氢处理劣质催化柴油时活性提高。

42.首先制备催化剂a、b、c和d,其制备方法如下:

43.催化剂a:焙烧的nimop/氧化铝i类型催化剂;

44.采用拟薄水铝石挤条、干燥、焙烧550℃,制成三叶草形状的a12o3载体条70g。在热磷酸溶液中热溶解三氧化钼(24g)、碱式碳酸镍(8g)、85%磷酸(8g),制备nimop溶液。将nimop溶液添加到上述载体中,浸渍后令挤出物在室温下熟化6小时,120℃干燥过夜,450℃焙烧2小时,得催化剂a。

45.催化剂b:nimop/氧化铝ii类型催化剂;

46.采用拟薄水铝石挤条、干燥、焙烧550℃,制成三叶草形状的a12o3载体70g;在热磷酸溶液中热溶解三氧化钼(24g)、碱式碳酸镍(8g)、85%磷酸(8g),制备nimop溶液。将nimop-ca(柠檬酸)-peg(聚乙二醇分子量为2000)混合溶液浸渍上述催化剂前体后,室温下熟化6小时,100~260℃干燥6小时,得ii型催化剂b。

47.催化剂c:comop/nimop/氧化铝的i/ii混合类型催化剂;

48.采用拟薄水铝石挤条、干燥、焙烧550℃,制成三叶草形状的a12o3载体70g;在热磷酸溶液中热溶解三氧化钼(24g)、氢氧化钴(2.3g)、85%磷酸,制备comop溶液。将comop混合溶液添加到上述载体中,浸渍后令挤出物在室温下熟化6小时,120℃干燥,450℃焙烧2小时,得催化剂前体。

49.在热磷酸溶液中热溶解三氧化钼(24g)、碱式碳酸镍(5g)、85%磷酸,制备nimop溶液。将nimop-ca-peg(聚乙二醇分子量为2000)混合溶液浸渍上述催化剂前体后,室温下熟化6小时,100~260℃干燥6小时,获得i/ii型como/nimo催化剂c。

50.催化剂d:nimop/comop/氧化铝的i/ii混合类型催化剂;

51.采用拟薄水铝石挤条、干燥、焙烧550℃,制成三叶草形状的a12o3载体70g;在热磷酸溶液中热溶解三氧化钼(24g)、碱式碳酸镍(5g)85%磷酸,制备nimop溶液。将nimop混合溶液添加到上述载体中,浸渍后令挤出物在室温下熟化6小时,120℃干燥,450℃焙烧2小时,得催化剂前体。

52.在热磷酸溶液中热溶解三氧化钼(24g)、氢氧化钴(2.3g)、85%磷酸,制备comop溶液。将comop-ca-peg(聚乙二醇分子量为2000)混合溶液浸渍上述催化剂前体后,室温下熟化6小时,100~260℃干燥6小时,获得i/ii型nimo/como催化剂d。

53.评价劣质催化柴油的加氢处理中的催化剂a、b、c和d的各种级配组合:

54.劣质催化柴油特征如下:密度(20℃)0.923,氮含量1060ppm,硫含量1.21wt%,芳烃含量84wt%。

55.模拟蒸馏:

56.ip:160℃

57.5%:210℃

58.10%:229℃

59.50%:290℃

60.70%:315℃

61.90%:343℃

62.在具有固定冲洗床的等温中试反应器中进行测试,该反应器包括三个催化区,用于评价催化剂a、b、c和d的各种级配组合。该进料初始通过装有第一催化剂的第一区,随后通过装有第二催化剂的第二区,最后通过装有第三催化剂第三区。

63.对比例1

64.三个催化区完全(体积的100%)包含焙烧的nimop/氧化铝i类型催化剂。

65.对比例2

66.三个催化区完全(体积的100%)包含含有机助剂的nimop/氧化铝ii类型催化剂。

67.对比例3

68.三个催化区完全(体积的100%)包含co/nimop/氧化铝i/ii混合类型催化剂。

69.对比例4

70.第一区装有经焙烧的nimop/氧化铝i类型催化剂(催化剂a:体积的30%),随后第二、三区装有含有机助剂的ii类型催化剂(催化剂b:体积的70%)。

71.实施例1

72.第一区装有经焙烧的nimop/氧化铝i类型催化剂(催化剂a:体积的10%),随后第二区装有含有机助剂的ii类型催化剂(催化剂b:体积的20%)。随后第三区装有co/nimop/氧化铝i/ii混合类型催化剂(催化剂c:体积的70%)。

73.实施例2

74.第一区装有经焙烧的nimop/氧化铝i类型催化剂(催化剂a:体积的10%),随后第二区装有含有机助剂的ii类型催化剂(催化剂b:体积的30%)。随后第三区装有co/nimop/氧化铝i/ii混合类型催化剂(催化剂d:体积的60%)。

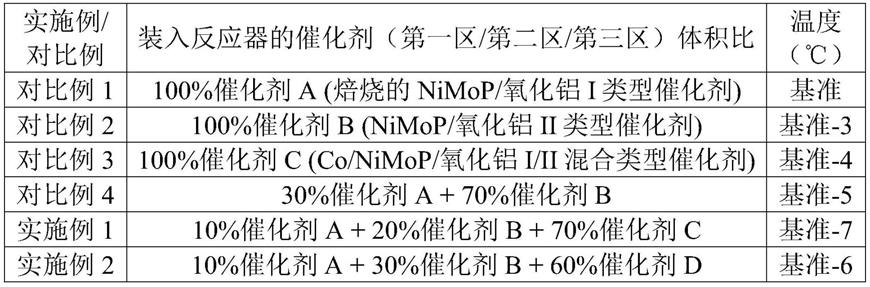

75.以反应器出口处获得10ppm的氮含量所对应的温度,代表组合催化剂的活性。下表显示了对催化剂a、b、c、d的各种级配组合获得10ppm氮含量所需的温度。

76.结果显示,按照本发明方法的实施例1的组合方式,3种催化剂分别装填在3个不同区域,这种级配组合方式活性最高。如下表1为反应器出口处获得10ppm含量n所需的温度。

77.表1

78.

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。