1.本发明属于生物质资源化领域,特别涉及一种利用仿低共溶剂预处理生物质原料促进热解糖化的方法及应用。

背景技术:

2.随着化石燃料的消耗,环境问题和不可再生能源问题日益突出。木质纤维素被认为是理想的替代能源,受到越来越多的关注。此外,世界上每年生产数百万吨玉米秸秆,造成了严重的环境问题。从环境和经济的角度出发,实现农林废弃物的循环利用是实现可持续发展的必要手段。目前,木质纤维素资源可以通过热解、气化、燃烧等热化学方法转化为生物油和其他精细化工产品。

3.通常,木质纤维素在中等温度(450~600℃)、惰性气氛和常压工况下快速热解,可促使纤维素经均裂、异裂和协同断裂等方式生成左旋葡聚糖(levoglucosan),左旋葡聚糖是木质纤维素快速热解的主要产物。左旋葡聚糖能被微生物直接代谢,且发酵效果可与葡萄糖相媲美,是极具发展潜力的新糖源。快速热解工艺有望弥补酶或酸水解技术的不足,具有成本低、反应快、糖浓度高等优势。此外,左旋葡聚糖是合成立体化合物的一个重要单体,可作为手性合成子合成树脂、药物、高聚物及相关产品。生物质热解制取快速热解油具备良好的商业应用潜力。然而木质纤维素快速热解过程中,木质纤维素中灰分和木质素的存在会以左旋葡聚糖为代价促进小分子化合物的形成。左旋葡聚糖的低含量增加了后续产品分离纯化的成本,从而削弱了其经济可行性。因此提高从木质纤维素中提取左旋葡聚糖的选择性是促进热解糖化发展的最重要问题。

4.常规预处理如酸洗、碱洗,离子液体等,虽然可以有效地克服这些问题以提高热解油的品质,但却有着其自身的缺陷限制了广泛应用。深共晶溶剂(des)作为ils的替代品,具有制备简单、低成本、无毒、生物可降解等独特优点。因为dess可以有效地破坏木质纤维素的交联结构,实现了碳水化合物(即纤维素和半纤维素)和木质素分离的效果,它被认为是一种预处理木质纤维素的环保溶剂。通常dess是由氢键受体(hba)与氢键供体(hbd)络合形成的,如醋酸 氯化胆碱、苯酚 氯化胆碱等。这些氢供体的生产往往需要化石燃料的消耗以及复杂的反应路径。

5.生物质衍生的生物质轻油(bl油)是一种由含氧化合物和芳烃组成的混合物,乙酸和苯酚是bl油的主要成分。但到目前为止,尚未有利用生物质衍生的生物质轻油替代为低共熔剂中氢键供体以减少低共熔溶剂体系的成本,并用于预处理生物质以促进其热解糖化的相关报道。

技术实现要素:

6.本发明的首要目的在于克服现有技术的缺点与不足,提供一种利用仿低共溶剂预处理生物质原料促进热解糖化的方法。

7.本发明的另一目的在于提供所述利用仿低共溶剂预处理生物质原料促进热解糖化的方法的应用。

8.本发明的目的通过下述技术方案实现:

9.一种利用仿低共溶剂预处理生物质原料促进热解糖化的方法,包括如下步骤:

10.(1)将生物质轻质油和氯化胆碱混合后,加热搅拌溶解形成均一溶液,得到仿低共熔溶剂体系;

11.(2)将生物质原料加入到步骤(1)中得到的仿低共熔溶剂体系中,于80~120℃条件下搅拌反应,待反应结束后,固液分离,取固体,洗涤,干燥,得到预处理固体产品;

12.(3)将步骤(2)中得到的预处理固体产品于保护性气体氛围、450~600℃条件下进行热解,冷凝收集热解出的挥发分,得到(富含左旋葡聚糖的)热解生物油。

13.步骤(1)中所述的生物质轻质油与氯化胆碱的质量比为(0.8:1)~(4:1);优选为(2:1)~(3:1);更优选为2:1。

14.步骤(1)中所述的加热的温度为60

±

5℃。

15.步骤(1)中所述的搅拌的条件为:200~400r/min搅拌10~60min;优选为:300r/min搅拌30min。

16.步骤(2)中所述的生物质原料包括木质纤维素和/或含有木质纤维素的农林废弃物;优选为玉米秸秆。

17.所述的玉米秸秆的颗粒大小为100目以上。

18.步骤(2)中所述的生物质原料与仿低共熔溶剂体系的质量比1:10~20;优选为1:20。

19.步骤(2)中所述的反应的温度优选为100~120℃;更优选为120℃。

20.步骤(2)中所述的搅拌的条件为:200~400r/min搅拌5~10h;优选为:300r/min搅拌5h。

21.步骤(2)中所述的固液分离优选为采用真空抽滤实现固液分离。

22.步骤(2)中所述的洗涤为依次采用乙醇,丙酮溶液和蒸馏水进行洗涤。

23.所述的丙酮溶液为体积百分数为40%的丙酮溶液。

24.步骤(2)中所述的干燥的条件为:80~110℃烘箱中干燥12~24h;优选为:105℃下干燥24h。

25.步骤(3)中所述的热解的温度优选为500℃。

26.步骤(3)中所述的热解的时间为30~60min;优选为30min。

27.步骤(3)中所述的保护性气体优选为氮气;优选为气体流速100~600ml/min的氮气;更优选为气体流速550ml/min的氮气。

28.所述的利用仿低共溶剂预处理生物质原料促进热解糖化的方法在农林废弃物资源回收或制备热解生物油中的应用。

29.所述的热解生物油为富含左旋葡聚糖的热解生物油;优选为含有30mg/g以上左旋葡聚糖的热解生物油;更优选为含有40mg/g以上左旋葡聚糖的热解生物油;更优选为含有50~60mg/g的热解生物油。

30.本发明相对于现有技术具有如下的优点及效果:

31.1、本发明中采用了新的有机溶剂——仿低共熔溶剂体系,其中生物质轻质油是天

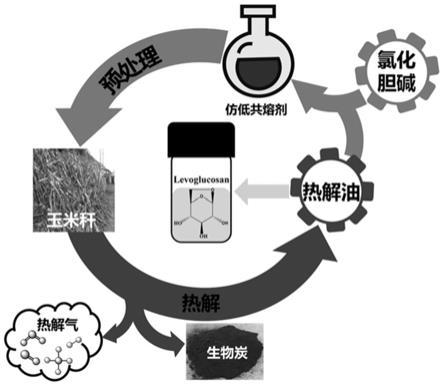

然木质纤维素直接热解产品,因为生物质衍生的热解油往往存在着氧含量高、酸腐蚀、热值低、成分复杂等缺点,这使得生物质热解油都是以废弃物的形式舍弃,其成功应用既可以避免热解油对环境的污染,也可实现生物精炼的“闭环”概念(图1)。

32.2、本发明利用生物质衍生的生物质轻油替代为低共熔剂中氢键供体有利于减少低共熔溶剂体系的成本,且用于预处理生物质可以促进其热解糖化。

33.3、本发明利用生物质衍生的仿低共熔溶剂体系预处理玉米秆,既可以在较低温度下降解木质素和半纤维素,降低原料的顽固性,还可以有效去除木质纤维素含有的碱金属和碱土金属(aaems)避免纤维素在热解过程中发生开环反应,实现左旋葡聚糖在热解油中的富集。

附图说明

34.图1是本发明方法的技术路线图。

35.图2是生物质轻质油中各成分比例统计图。

36.图3是生物质轻质油的主要化学产品含量图。

37.图4是不同仿低共熔剂预处理条件对玉米秆热解油的产品分布图。

38.图5是三种不同预处理对玉米秆热解油的产品分布图。

具体实施方式

39.下面结合实施例对本发明作进一步详细的描述,但本发明的实施方式不限于此。除非特别说明,本发明采用的试剂、方法和设备为本技术领域常规试剂、方法和设备。下列实施例中未注明具体实验条件的试验方法,通常按照常规实验条件或按照制造厂所建议的实验条件。除非特别说明,本发明所用试剂和原材料均可通过常规途径或市售获得。

40.本发明实施例中涉及的生物质轻质油是指经不同锯末混合物的快速热解制备的热解油静置过滤后,去除重质油和水相部分从而得到上层轻质油部分,含水率为39.80%,购买于广州迪森生物质能有限公司。生物质轻质油中各成分比例如图2所示,主要化学产品含量如图3所示。

41.本发明实施例中涉及的氯化胆碱购买于上海麦克林生化科技有限公司。

42.本发明实施例中涉及玉米秆即玉米秸秆(可通过常规的途径获得),在对玉米秆进行预处理之前,需要将玉米秸秆粉碎成100目的大小,然后放于烘箱中烘干48小时,最后收集待用。

43.实施例1

44.(1)制备仿低共熔溶剂体系:取66.67g生物质轻质油于厚壁耐压瓶中,加入53.33g氯化胆碱,置于60℃的油浴锅中,加热并以300r/min搅拌速度反应30min直到氯化胆碱溶解以形成均一溶液。

45.(2)玉米秆原料预处理:按质量比1:20的比例,将6g玉米秆倒入步骤(1)中制备的120g仿低共熔溶剂体系中,在120℃下以300r/min搅拌速度反应5h。预处理结束后,通过真空抽滤实现固液分离,预处理物料(固体残渣)依次用乙醇,40%(v/v)的丙酮溶液和蒸馏水洗涤,直到滤液无色透明。将固体残渣置于105℃烘箱中烘干24h,得到的样品命名为bio

‑

des(0.8:1)(0.8:1为生物质轻质油与氯化胆碱的质量比)。

46.(3)热解糖化:取0.5g预处理固体样品于直径35mm、长度500mm的石英管中,两端塞入石英棉使样品位于石英管中央。然后选择高纯氮气作保护器,氮气流速为550ml/min,当管式炉温度加热到500℃时,迅速将石英管插入炉内保持0.5h,然后将石英管取出,冷却至室温。热解生物油经冷凝装置液化,收集于装有丙酮的血清瓶中。将获得的热解生物油命名为玉米秆热解油(0.8:1)。

47.实施例2

48.(1)制备仿低共熔溶剂体系:取60g生物质轻质油于厚壁耐压瓶中,加入60g氯化胆碱,置于60℃的油浴锅中,加热并以300r/min搅拌速度反应30min直到氯化胆碱溶解以形成均一溶液。

49.(2)玉米秆原料预处理:按质量比1:20的比例,将6g玉米秆倒入步骤(1)中制备的120g仿低共熔溶剂体系中,在120℃下以300r/min搅拌速度反应5h。预处理结束后,通过真空抽滤实现固液分离,预处理物料依次用乙醇,40%(v/v)的丙酮溶液和蒸馏水洗涤,直到滤液无色透明。将固体残渣置于105℃烘箱中烘干24h,得到的样品命名为bio

‑

des(1:1)。

50.(3)热解糖化:取0.5g预处理固体样品于直径35mm、长度500mm的石英管中,两端塞入石英棉使样品位于石英管中央。然后选择高纯氮气作保护器,氮气流速为550ml/min,当管式炉温度加热到500℃时,迅速将石英管插入炉内保持0.5h,然后将石英管取出,冷却至室温。热解生物油经冷凝装置液化,收集于装有丙酮的血清瓶中。将获得的热解生物油命名为玉米秆热解油(1:1)。

51.实施例3

52.(1)制备仿低共熔溶剂体系:取80g生物质轻质油于厚壁耐压瓶中,加入40g氯化胆碱,置于60℃的油浴锅中,加热并以300r/min搅拌速度反应30min直到氯化胆碱溶解以形成均一溶液。

53.(2)玉米秆原料预处理:按质量比1:20的比例,将6g玉米秆倒入步骤(1)中制备的120g仿低共熔溶剂体系中,在120℃下以300r/min搅拌速度反应5h。预处理结束后,通过真空抽滤实现固液分离,预处理物料依次用乙醇,40%(v/v)的丙酮溶液和蒸馏水洗涤,直到滤液无色透明。将固体残渣置于105℃烘箱中烘干24h,得到的样品命名为bio

‑

des(2:1)。

54.(3)热解糖化:取0.5g预处理固体样品于直径35mm、长度500mm的石英管中,两端塞入石英棉使样品位于石英管中央。然后选择高纯氮气作保护器,氮气流速为550ml/min,当管式炉温度加热到500℃时,迅速将石英管插入炉内保持0.5h,然后将石英管取出,冷却至室温。热解生物油经冷凝装置液化,收集于装有丙酮的血清瓶中。将获得的热解生物油命名为玉米秆热解油(2:1)。

55.实施例4

56.(1)制备仿低共熔溶剂体系:取90g生物质轻质油于厚壁耐压瓶中,加入30g氯化胆碱,置于60℃的油浴锅中,加热并以300r/min搅拌速度反应30min直到氯化胆碱溶解以形成均一溶液。

57.(2)玉米秆原料预处理:按质量比1:20的比例,将6g玉米秆倒入步骤(1)中制备的120g仿低共熔溶剂体系中,在120℃下以300r/min搅拌速度反应5h。预处理结束后,通过真空抽滤实现固液分离,预处理物料依次用乙醇,40%(v/v)的丙酮溶液和蒸馏水洗涤,直到滤液无色透明。将固体残渣置于105℃烘箱中烘干24h,得到的样品命名为bio

‑

des(3:1)。

58.(3)热解糖化:取0.5g预处理固体样品于直径35mm、长度500mm的石英管中,两端塞入石英棉使样品位于石英管中央。然后选择高纯氮气作保护器,氮气流速为550ml/min,当管式炉温度加热到500℃时,迅速将石英管插入炉内保持0.5h,然后将石英管取出,冷却至室温。热解生物油经冷凝装置液化,收集于装有丙酮的血清瓶中。将获得的热解生物油命名为玉米秆热解油(3:1)。

59.实施例5

60.(1)制备仿低共熔溶剂体系:取96g生物质轻质油于厚壁耐压瓶中,加入24g氯化胆碱,置于60℃的油浴锅中,加热并以300r/min搅拌速度反应30min直到氯化胆碱溶解以形成均一溶液。

61.(2)玉米秆原料预处理:按质量比1:20的比例,将6g玉米秆倒入步骤(1)中制备的120g仿低共熔溶剂体系中,在120℃下以300r/min搅拌速度反应5h。预处理结束后,通过真空抽滤实现固液分离,预处理物料依次用乙醇,40%(v/v)的丙酮溶液和蒸馏水洗涤,直到滤液无色透明。将固体残渣置于105℃烘箱中烘干24h,得到的样品命名为bio

‑

des(4:1)。

62.(3)热解糖化:取0.5g预处理固体样品于直径35mm、长度500mm的石英管中,两端塞入石英棉使样品位于石英管中央。然后选择高纯氮气作保护器,氮气流速为550ml/min,当管式炉温度加热到500℃时,迅速将石英管插入炉内保持0.5h,然后将石英管取出,冷却至室温。热解生物油经冷凝装置液化,收集于装有丙酮的血清瓶中。将获得的热解生物油命名为玉米秆热解油(4:1)。

63.实施例6

64.(1)制备仿低共熔溶剂体系:取80g生物质轻质油于厚壁耐压瓶中,加入40g氯化胆碱,置于60℃的油浴锅中,加热并以300r/min搅拌速度反应30min直到氯化胆碱溶解以形成均一溶液。

65.(2)玉米秆原料预处理:按质量比1:20的比例,将6g玉米秆倒入步骤(1)中制备的120g仿低共熔溶剂体系中,在80℃下以300r/min搅拌速度反应5h。预处理结束后,通过真空抽滤实现固液分离,预处理物料依次用乙醇,40%(v/v)的丙酮溶液和蒸馏水洗涤,直到滤液无色透明。将固体残渣置于105℃烘箱中烘干24h,得到的样品命名为bio

‑

des(80℃)。

66.(3)热解糖化:取0.5g预处理固体样品于直径35mm、长度500mm的石英管中,两端塞入石英棉使样品位于石英管中央。然后选择高纯氮气作保护器,氮气流速为550ml/min,当管式炉温度加热到500℃时,迅速将石英管插入炉内保持0.5h,然后将石英管取出,冷却至室温。热解生物油经冷凝装置液化,收集于装有丙酮的血清瓶中。将获得的热解生物油命名为玉米秆热解油(80℃)。

67.实施例7

68.(1)制备仿低共熔溶剂体系:取80g生物质轻质油于厚壁耐压瓶中,加入40g氯化胆碱,置于60℃的油浴锅中,加热并以300r/min搅拌速度反应30min直到氯化胆碱溶解以形成均一溶液。

69.(2)玉米秆原料预处理:按质量比1:20的比例,将6g玉米秆倒入步骤(1)中制备的120g仿低共熔溶剂体系中,在100℃下以300r/min搅拌速度反应5h。预处理结束后,通过真空抽滤实现固液分离,预处理物料依次用乙醇,40%(v/v)的丙酮溶液和蒸馏水洗涤,直到滤液无色透明。将固体残渣置于105℃烘箱中烘干24h,得到的样品命名为bio

‑

des(100℃)。

70.(3)热解糖化:取0.5g预处理固体产品于直径35mm、长度500mm的石英管中,两端塞入石英棉使样品位于石英管中央。然后选择高纯氮气作保护器,氮气流速为550ml/min,当管式炉温度加热到500℃时,迅速将石英管插入炉内保持0.5h,然后将石英管取出,冷却至室温。热解生物油经冷凝装置液化,收集于装有丙酮的血清瓶中。将获得的热解生物油命名为玉米秆热解油(100℃)。

71.实施例8

72.(1)制备仿低共熔溶剂体系:取80g生物质轻质油于厚壁耐压瓶中,加入40g氯化胆碱,置于60℃的油浴锅中,加热并以300r/min搅拌速度反应30min直到氯化胆碱溶解以形成均一溶液。

73.(2)玉米秆原料预处理:按质量比1:20的比例,将6g玉米秆倒入步骤(1)中制备的120g仿低共熔溶剂体系中,在120℃下以300r/min搅拌速度反应5h。预处理结束后,通过真空抽滤实现固液分离,预处理物料依次用乙醇,40%(v/v)的丙酮溶液和蒸馏水洗涤,直到滤液无色透明。将固体残渣置于105℃烘箱中烘干24h,得到的样品命名为bio

‑

des(120℃)。

74.(3)热解糖化:取0.5g预处理固体样品于直径35mm、长度500mm的石英管中,两端塞入石英棉使样品位于石英管中央。然后选择高纯氮气作保护器,氮气流速为550ml/min,当管式炉温度加热到500℃时,迅速将石英管插入炉内保持0.5h,然后将石英管取出,冷却至室温。热解生物油经冷凝装置液化,收集于装有丙酮的血清瓶中。将获得的热解生物油命名为玉米秆热解油(120℃)。

75.对比例1

76.(1)制备尿素低共熔溶剂:取55.50g尿素于厚壁耐压瓶中,加入64.50g氯化胆碱,置于60℃的油浴锅中,加热并以300r/min搅拌速度反应30min直到氯化胆碱溶解以形成均一溶液。

77.(2)玉米秆原料预处理:按质量比1:20的比例,将6g玉米秆倒入步骤(1)中制备的120g尿素低共熔溶剂中,在120℃下以300r/min搅拌速度反应5h。预处理结束后,通过真空抽滤实现固液分离,预处理物料依次用乙醇,40%(v/v)的丙酮溶液和蒸馏水洗涤,直到滤液无色透明。将固体残渣置于105℃烘箱中烘干24h,得到的样品命名为urea

‑

des。

78.(3)热解糖化:取0.5g预处理固体样品于直径35mm、长度500mm的石英管中,两端塞入石英棉使样品位于石英管中央。然后选择高纯氮气作保护器,氮气流速为550ml/min,当管式炉温度加热到500℃时,迅速将石英管插入炉内保持0.5h,然后将石英管取出,冷却至室温。热解生物油经冷凝装置液化,收集于装有丙酮的血清瓶中。将获得的热解生物油命名为玉米秆热解油(尿素

‑

des;urea

‑

des)。

79.对比例2

80.(1)制备尿素低共熔溶剂:取68.89g尿素于厚壁耐压瓶中,加入51.11g氯化胆碱,置于60℃的油浴锅中,加热并以300r/min搅拌速度反应30min直到氯化胆碱溶解以形成均一溶液。

81.(2)玉米秆原料预处理:按质量比1:20的比例,将6g玉米秆倒入步骤(1)中制备的120g尿素低共熔溶剂中,在120℃下以300r/min搅拌速度反应5h。预处理结束后,通过真空抽滤实现固液分离,预处理物料依次用乙醇,40%(v/v)的丙酮溶液和蒸馏水洗涤,直到滤液无色透明。将固体残渣置于105℃烘箱中烘干24h,得到的样品命名为phenol

‑

des。

82.(3)热解糖化:取0.5g预处理固体样品于直径35mm、长度500mm的石英管中,两端塞入石英棉使样品位于石英管中央。然后选择高纯氮气作保护器,氮气流速为550ml/min,当管式炉温度加热到500℃时,迅速将石英管插入炉内保持0.5h,然后将石英管取出,冷却至室温。热解生物油经冷凝装置液化,收集于装有丙酮的血清瓶中。将获得的热解生物油命名为玉米秆热解油(苯酚

‑

des;phenol

‑

des)。

83.效果实施例

84.(1)采用安捷伦7890b

‑

5977agc/msd气质联用仪对实施例1~8中不同仿低共熔剂预处理条件下获得的热解生物油中的化合物进行分析;其中,色谱柱类型为hp

‑

5ms毛细管柱(30m

×

0.25mm

×

0.25μm),采用氩气作为载气,流量为77.5ml/min,柱温40℃;该柱保持在40℃为5min,然后在10℃/分钟的加热速率下达到200℃;最后,它以5℃/min的加热速率增加到280℃。液体产品中的成分通过nist标准质谱数据库确定。

85.结果如图4所示:结果表明,当增加生物质轻质油在仿低共熔溶剂体系的比例,热解油中左旋葡萄糖的产量从39.58mg/g增加到59.87mg/g。然而,当生物质轻质油和氯化胆碱的质量比从2:1进一步增加到4:1,会导致热解油中左葡萄糖产量呈现明显下降趋势。并且当质量比为2:1时,热解油中的酚含量达到最小。这可能是由于较低的质量比,会使得仿低共熔溶剂体系不能有效解构玉米秆。同时,过多的生物质轻质油会使得含水率占比提高导致了仿低共熔剂溶剂体系中氢键网络的消失从而削弱了仿低共熔剂溶剂体系的预处理效果。当预处理温度从80℃提高到120℃时,热解油中左旋葡萄糖产率保持递增趋势。这表明严峻的预处理条件是有益的提高仿低共熔溶剂体系的预处理效果。

86.(2)按上述步骤(1)的方法对本发明实施例3、对比例1和对比例2三种不同预处理对玉米秆热解油中的化合物进行分析,以未经预处理的玉米秆原料按实施例1步骤(3)的方法热解糖化的产物为对照。

87.玉米秆热解油的产品分布图如图5所示:从图中可以看出,常规低共熔剂预处理对生物油品质也有着一定影响,urea

‑

des(尿素

‑

des)和phenol

‑

des(苯酚

‑

des)的左旋葡聚糖产率分别从2.59mg/g提高到23.97mg/g和21.40mg/g,但与本发明的仿低共熔剂预处理相比,常规低共熔剂预处理样品的左旋葡聚糖产率远远低于本发明仿低共熔剂预处理样品。这表明,本发明中仿低共熔剂预处理可以更有效地预处理原始玉米秆,从而提高生物质热解油的品质,达到更高的左旋葡聚糖产量。

88.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。