1.本实用新型涉及生物质热解技术,尤其涉及一种对生物质进行热解用的热解炉。

背景技术:

2.果木材料比如苹果木、桃木及核桃木之类的生物质进行热解后,会产生可燃气体(甲烷、氢气及一氧化碳)、液体(木醋液及木焦油)和固体(碳氮化物)。

3.目前,常见的热解炉主要分为立式热解炉和卧式热解炉两种。其中,立式热解炉的上部为热解腔,下部为热解加热用的燃烧室,且生物质的进料口位于立式热解炉的顶部。这样的热解炉,占用空间小,但是采用顶部填料,填料麻烦且费力,填料成本高,进而导致生物质的热解成本高。卧式热解炉包括内胆和换热器,且换热器位于内胆内部并通过换热方式加热。这样的热解炉,换热效率低,进而导致生物质的热解成本高。

技术实现要素:

4.为降低生物质的热解成本,本实用新型提出一种生物质热解炉,所述生物质热解炉包括内胆、支撑件和隔热层,所述内胆卧置在所述支撑件中并位于所述隔热层内部,所述内胆和所述隔热层之间设置有燃烧室,且所述内胆的端部设置有填料口;所述隔热层的底部设置有燃烧点,且所述燃烧点在所述隔热层的底部呈均匀分布。这样的生物质热解炉通过位于内胆端部的填料口添加生物质,比如果木材料,填料方便且成本低,可降低生物质的热解成本;另外,本实用新型生物质热解炉的内胆和隔热层之间设置有燃烧室,从而可直接对内胆内的生物质加热,进而可提高燃料燃烧的热利用率,有效降低生物质的热解成本。

5.优选地,所述内胆的内部设置有填料轨道。这样,可利用运输车沿填料轨道运动,将待热解的生物质比如果木材料运送到内胆中,将热解得到的固体(碳氮化物)从内胆中运出,运输简单方便,可有效提高填料及出料效率,从而可有效降低填料及出料成本,进而可进一步降低生物质的热解成本。

6.优选地,所述燃烧点的两侧设置有通气管,且该通气管伸入到所述燃烧室内。这样,在燃烧加热时,可通过通气管向燃烧室通入空气,补充或增加燃烧室中的氧气量,从而可有效提高燃料的燃尽率,降低生物质的热解成本。进一步地,所述内胆的顶部设置有集气管,且该集气管的集气口在所述内胆的顶部与所述内胆连通,所述集气管的出气口在所述隔热层的外部与所述通气管连通。这样,在使用过程中,可利用集气管收集生物质热解产生的可燃气体,并将该可燃气体通过通气管输送到燃烧室中,从而实现热解产生的可燃气体的回收利用,进一步降低生物质的热解成本。

7.优选地,所述内胆的底部设置有集液管,且该集液管的集液口在所述内胆的底部与所述内胆连通,所述集液管的出液口位于所述隔热层的外部。这样,可利用集液管收集热解产生的液体(木醋液及木焦油)并导流到本实用新型生物质热解炉的外部,既避免热解产生的液体在内胆中积聚影响生物质的热解,又可以将热解产生液体中的不同成分分离利用。

8.优选地,所述隔热层的顶部设置有排气管,且该排气管与所述燃烧室连通。这样,可将燃烧室燃烧产生的废气集中处理排放。

9.优选地,所述隔热层由隔热板构成,且所述隔热板的耐温值t≥1000℃,所述隔热层的热溢出比例小于0.2。这样的隔热层的保温效果好,可减少燃烧室内的热量扩散到本实用新型生物质热解炉的外部,进而可提高燃烧室内燃烧产生的热量的利用率,进一步降低生物质的热解成本。

10.优选地,所述内胆的内径为d,且2m≤d≤3.6m;所述内胆的内长为l,且3m≤l≤12m。这样的生物质热解炉,既可以保证一次热解生物质的量,又方便填料出料。进一步地,所述隔热层的底部设置有4个燃烧点。这样,在隔热层的底部设置4个燃烧点,可有效控制相邻的两个燃烧点之间的间距,进而保证内胆内的加热温度及其稳定性。

11.优选地,所述支撑件包括至少两个相互平行设置的支撑架和若干连接所述支撑架的连接筋骨;所述支撑架包括环箍、曲板和支撑卡板,所述环箍卡置在所述内胆的外壁上,所述曲板覆盖在所述环箍的上半部上方并抵置在所述隔热层的内壁上,所述支撑卡板位于所述环箍和所述曲板之间并卡置在所述环箍的外缘上,且所述支撑卡板的自由端抵置在所述曲板的内曲面上。这样的支撑件结构简单,制作方便,且可将内胆有效地支撑固定在隔热层内部,进而可保证燃烧室的结构的稳定性。

附图说明

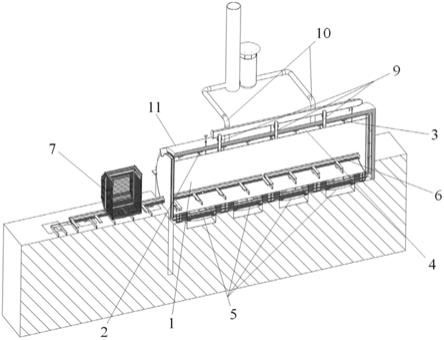

12.图1为本实用新型生物质热解炉的结构示意图;

13.图2为图1中的a

‑

a剖视结构放大示意图;

14.图3为图1中的b

‑

b剖视结构放大示意图;

15.图4为图1中的c

‑

c剖视结构放大示意图;

16.图5为本实用新型生物热解炉中的支撑架的结构示意图。

具体实施方式

17.下面,结合图1

‑

5对本实用新型生物质热解炉进行详细说明。

18.如图1

‑

4所示,本实用新型生物质热解炉包括内胆1、支撑件2和隔热层3。其中,内胆1卧置在支撑件2中并位于隔热层3内部,内胆1和隔热层2之间设置有燃烧室4,且内胆1的端部设置有填料口(图中未示出)。优选地,内胆1的厚度可设置为7cm

‑

15cm,优选10cm。优选地,优选地,内胆1的内部设置有填料轨道6。这样,可利用运输车7沿填料轨道6运动,将待热解的生物质比如果木材料运送到内胆1内部,将热解得到的固体(碳氮化物)从内胆1内部运出,运输简单方便,可有效提高填料及出料效率,从而可有效降低填料及出料成本,进而可进一步降低生物质的热解成本。优选地,内胆1的内径为d,且2m≤d≤3.6m;内胆1的内长为l,且3m≤l≤12m。这样的生物质热解炉,既可以保证一次热解生物质的量,又方便填料出料。隔热层3的底部设置有燃烧点5,且燃烧点5在隔热层3的底部呈均匀分布。优选地,隔热层的底部设置有4个燃烧点。这样,在隔热层的底部设置4个燃烧点,可有效控制相邻的两个燃烧点之间的间距,进而保证内胆内的加热温度及其稳定性。优选地,隔热层3由隔热板构成,且隔热板的耐温值t≥1000℃;隔热层3的热溢出比例小于0.2,即当燃烧室4内的温度为1000℃时,隔热层3外壁的温度低于20℃。这样的隔热层的保温效果好,可减少燃烧室内的

热量扩散到本实用新型生物质热解炉的外部,进而可提高燃烧室内燃烧产生的热量的利用率,进一步降低生物质的热解成本。优选地,隔热层的厚度为5cm

‑

10cm,且隔热层3的热溢出比例为0.1。优选地,隔热层3的内壁与内胆1的外壁之间的间距为15

‑

25cm,优选20cm,可有效满足燃烧加热需要。优选地,燃烧点5的两侧设置有通气管8,且该通气管8伸入到燃烧室4内。这样,在燃烧加热时,可通过通气管8向燃烧室4通入空气,补充或增加燃烧室4中的氧气量,从而可有效提高燃料的燃尽率,降低生物质的热解成本。优选地,内胆1的顶部设置有集气管9,且该集气管9的集气口在内胆9的顶部与内胆9的内腔连通,集气管9的出气口在隔热层3的外部与通气管8连通。这样,在使用过程中,可利用集气管9收集生物质热解产生的可燃气体,并将该可燃气体通过通气管9输送到燃烧室4中,从而实现热解产生的可燃气体的回收利用,进一步降低生物质的热解成本。优选地,隔热层3的顶部设置有排气管10,且该排气管10与燃烧室4连通。这样,可将燃烧室4燃烧产生的废气集中处理排放。优选地,在隔热层3的外部包敷有防护层11,以对隔热层3进行保护。

19.如图5所示,支撑件2包括至少两个相互平行设置的支撑架21和若干连接支撑架21的连接筋骨(图中未示出)。其中,支撑架21包括环箍211、曲板212和支撑卡板213,环箍211卡置在内胆1的外壁上,曲板212覆盖在环箍211的上半部上方并抵置在隔热层3的内壁上,支撑卡板213位于环箍211和曲板212之间并卡置在环箍211的外缘上,且支撑卡板213的自由端抵置在曲板212的内曲面上。这样的支撑件2结构简单,制作方便,且可将内胆1有效地支撑固定在隔热层3内部,进而可保证燃烧室4的结构的稳定性。优选地,连接筋骨沿环箍211的轴向方向布置并与环箍211垂直连接。另外,当支撑架21位于相邻的两个燃烧点5之间时,可在环箍211的底部设置底部支座(图中未示出)以支撑支撑架21。当然,也可采用其他结构的支撑件,只要该支撑件支撑内胆并将内胆稳定的固定在隔热层的内部并保证燃烧室的结构稳定性即可。

20.另外,如图1

‑

4所示,内胆1的底部设置有集液管12,且该集液管12的集液口在内胆1的底部与内胆1的内腔连通,集液管12的出液口位于隔热层3的外部。这样,可利用集液管12收集热解产生的液体(冷凝的木醋液、木焦油及水)并导流到本实用新型生物质热解炉的外部,既避免热解产生的液体在内胆1中积聚影响生物质的热解,又可以将热解产生液体中的不同成分分离利用。

21.本实用新型生物质热解炉通过位于内胆端部的填料口添加生物质,比如果木材料,填料方便且成本低,可降低生物质的热解成本;另外,本实用新型生物质热解炉的内胆和隔热层之间设置有燃烧室,从而可直接对内胆内的生物质加热,进而可提高燃料燃烧的热利用率,有效降低生物质的热解成本。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。