1.本发明涉及线棒材加工性能的检测方法,具体涉及一种拉拔线棒材抗切削开裂性的原料检测方法。

背景技术:

2.线棒材通常以退火酸洗态交货,而后用户经过冷拔和各种切削加工制成零件,若原料的抗切削开裂性较差,在冷加工变形后的切削阶段会发生开裂,导致零件报废。如果能够事先判断原料的抗切削开裂性能的优劣,则可避免不合品流向用户,及时在钢厂内通过热处理等后续补救手段提高原料的抗切削开裂性能,减少钢厂和用户损失,提高用户满意度。刀具在切削过程中会在材料近表面区域产生张应力,且应力梯度较大,现有的如gb/t233顶锻以及gb/t228.1拉伸等常规检验方法无法模拟切削冷加工变形材料的工艺过程,也就无法检验拉拔线棒材原料的抗切削开裂性。

技术实现要素:

3.本发明公开一种拉拔线棒材抗切削开裂性的原料检测方法,目的在于提供一种工艺简单、易于操作适合实际生产的拉拔线棒材抗切削开裂性的原料检测方法,在一定程度上解决上述技术问题。

4.实现上述目的的措施步骤:

5.1)准备样品

6.取原料试样两端面打磨平整,表面粗糙度小于ra500μm,两端面应垂直试样轴线;

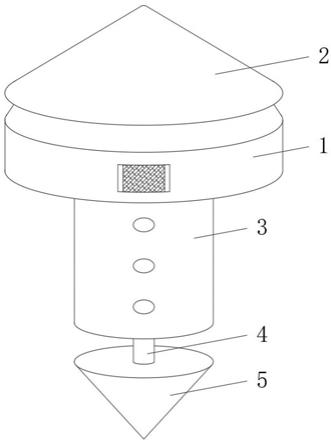

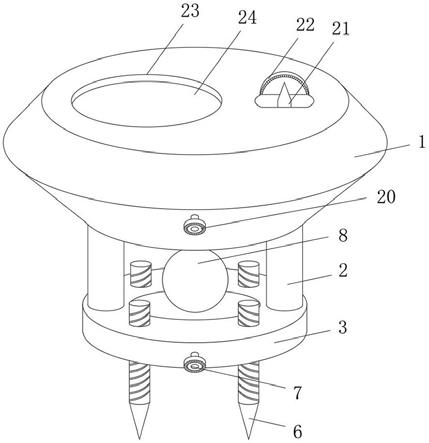

7.2)制作压痕

8.使用硬度计或压头在试样一端面压印圆形压痕,压痕距端面圆心小于试样1/2半径,压痕直径为0.5mm~2mm,压痕深度小于2mm;

9.3)压缩试样

10.使用万能试验机、压力机、锻压机等设备沿试样径向压缩试样至半径的1/2~1/6,压延速度控制在0.2mm/s~5mm/s范围内;

11.4)检验压痕附近表面

12.使用肉眼或30倍以下放大镜观察压痕附近表面是否出现裂纹,如果存在裂纹则该材料冷加工后的抗切削开裂行较差。

13.对本发明的发明点的分析:

14.将试样端面表面粗糙度控制在ra 500μm以下,是由于表面粗糙度若大于ra500μm,表面造成应力集中的缺陷过多,对压缩结果形成干扰;

15.采用圆形压痕是为避免试样摆放方式对结果的影响;测试时由于摆放的原因,当压缩线棒材试样时,试样不可避免会产生绕轴向的位相的差异,当压痕为圆形时,试样具有绕轴向的对称不变性,因此位相差异不会对压痕的受力产生影响,测试结果不受摆放方式的影响;

16.控制压痕距离试样端面圆心小于试样1/2半径,是为减少试样摆放方式对结果的影响;测试时由于摆放的原因,当压缩线棒材试样时,试样不可避免会产生绕轴向的位相的差异,压痕移动的距离正比于压痕距离试样端面圆心的距离,当压痕距离试样端面圆心的距离小于试样1/2半径时,试样绕轴向的运动对压痕的位移影响较小,测试结果受摆放方式的影响较小;

17.控制压痕深度小于2mm,是由于压痕若过深,会超过压缩试样时产生的表面张应力场深度,无法反应切削加工时产生的应力应变场,造成压缩结果的失准;

18.采用直径为0.5mm~2mm的圆形压痕,是由于压痕过小和过大无法反应切削加工时产生的应力应变场,造成压缩结果的失准;

19.采用0.2mm/s~5mm/s的压延速度,是由于压缩过快和过慢无法反应切削加工应力应变场与时间的关系,造成压缩结果的失准。

20.与现有检测方法相比,本发明可准确判断拉拔线棒材抗开裂性能。

具体实施方式

21.结合实施例对本发明予以详细描述:

22.实施例1至实施例3均按照以下步骤进行,实施例中未注明具体条件的实验方法,按照常规方法和条件。

23.1)准备样品

24.取原料试样两端面打磨平整,表面粗糙度小于ra500μm,两端面应垂直试样轴线;

25.2)制作压痕

26.使用硬度计或压头在试样一端面压痕,圆形压痕距端面圆心小于试样1/2半径,压痕直径为0.5mm~2mm,压痕深度小于2mm;

27.3)压缩试样

28.使用万能试验机、压力机、锻压机等设备沿试样径向压缩试样至半径的1/2~1/6,压延速度控制在0.2mm/s~5mm/s范围内;

29.4)检验压痕附近表面

30.使用肉眼或30倍以下放大镜观察压痕附近表面是否出现裂纹,如果存在裂纹则该材料冷加工后的抗切削开裂行较差。

31.实施例1

32.取因钻孔开裂的303cu试样两端打磨平整,表面粗糙度为ra100μm;使用硬度计在试样一端面压印据圆心0.5mm,直径为 1.2mm的圆形压痕,压痕深度0.3mm;使用压力机径向压缩试样至 4.5mm厚,压延速度0.8mm/s;使用肉眼观察压痕附近表面发现裂纹,本方法检出了该试料为切削开裂料。

33.实施例2

34.取优质进口切削不开裂303cu试样两端打磨平整,表面粗糙度为ra480μm;使用硬度计在试样一端面压印据圆心0.5mm,直径为1.2mm的圆形压痕,压痕深度0.3mm;使用压力机径向压缩试样至3.5mm厚,压延速度0.8mm/s;使用10倍放大镜观察压痕附近表面未发现裂纹,本方法检出了该试料为切削不开裂料。

35.实施例3

36.取优质国产切削不开裂303cu试样两端打磨平整,表面粗糙度为ra180μm;使用硬度计在试样一端面压印据圆心1.2mm,直径为1.2mm的圆形压痕,压痕深度0.4mm;使用压力机径向压缩试样至3.5mm厚,压延速度0.8mm/s;使用10倍放大镜观察压痕附近表面未发现裂纹,本方法检出了该试料为切削不开裂料。

37.为证明本发明检测方法的有效性和先进性,分别使用本发明检测方法和gb/t233标准中所述检测方法,对实施例1所述检测一支切削后开裂料和实施例2、实施例3所述两支切削后不开裂料检测,从而验证本发明检测方法可以准确检出开裂料和不开裂料,而gb/t233 标准中所述检测方法做不到这一点。

38.如实施例1

39.按gb/t233标准检验因钻孔开裂的棒材加工成型性,检测结果为性能合格,却未能检出303cu圆棒钻孔会开裂。

40.如实施例2

41.按gb/t233标准检验优质进口切削不开裂棒材加工成型性,检测结果为性能不合格,而事实上303cu圆棒切削不开裂,该方法未能检出303cu圆棒切削不开裂。

技术特征:

1.一种拉拔线棒材抗切削开裂性的原料检测方法,其特征在于:检测步骤:1)准备样品:取原料试样两端面打磨平整,表面粗糙度ra小于500μm,两端面应垂直试样轴线;2)制作压痕:使用硬度计或压头在试样一端面压印圆形压痕,压痕距端面圆心小于试样1/2半径,压痕直径为0.5mm~2mm,压痕深度小于2mm;3)压缩试样:使用万能试验机、压力机、锻压机等设备沿试样径向压缩试样至半径的1/2~1/6,压延速度控制在0.2mm/s~5mm/s范围内;4)检验压痕附近表面:使用肉眼或30倍以下放大镜观察压痕附近表面是否出现裂纹,如果存在裂纹则该材料冷加工后的抗切削开裂行较差。2.根据权利要求1所述一种拉拔线棒材抗切削开裂性的原料检测方法,其特征在于:所述检测步骤:取φ9mm因钻孔开裂的303cu试样两端打磨平整,表面粗糙度ra为100μm;使用硬度计在试样一端面压印据圆心0.5mm,直径为1.2mm的圆形压痕,压痕深度0.3mm;使用压力机径向压缩试样至4.5mm厚,压延速度0.8mm/s;使用肉眼观察压痕附近表面发现裂纹,检出了该试料为切削开裂料。3.根据权利要求1所述一种拉拔线棒材抗切削开裂性的原料检测方法,其特征在于:所述检测步骤:取φ7mm优质进口切削不开裂303cu试样两端打磨平整,表面粗糙度ra为480μm;使用硬度计在试样一端面压印据圆心0.5mm,直径为1.2mm的圆形压痕,压痕深度0.3mm;使用压力机径向压缩试样至3.5mm厚,压延速度0.8mm/s;使用10倍放大镜观察压痕附近表面未发现裂纹,检出了该试料为切削不开裂料。

技术总结

本发明公开一种拉拔线棒材抗切削开裂性的原料检测方法,目的在于提供一种工艺简单、易于操作适合实际生产的拉拔线棒材抗切削开裂性的原料检测方法。措施步骤:1)取原料试样两端面打磨平整,两端面应垂直试样轴线;2)使用硬度计或压头在试样一端面压印圆形压痕,压痕距端面圆心小于试样1/2半径,压痕直径为0.5mm~2mm,压痕深度小于2mm;3)使用万能试验机、压力机、锻压机等设备沿试样径向压缩试样至半径的1/2~1/6,压延速度控制在0.2mm/s~5mm/s范围内;4)检验压痕附近表面,如果存在裂纹则该材料冷加工后的抗切削开裂行较差。与现有检测方法相比,本发明可准确判断拉拔线棒材抗开裂性能。抗开裂性能。

技术研发人员:张志鹏 崔金鹏 吴鹏 王金国 于全功 聂显飞 杨庆敏 李克静 李慎松

受保护的技术使用者:东北特殊钢集团股份有限公司

技术研发日:2021.07.06

技术公布日:2021/10/18

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。