1.本发明属于针状焦制备技术领域,特别是涉及一种针状焦的生产过程稳定性调控的方法和系统。

背景技术:

2.生产针状焦通常采用延迟焦化工艺,但是与常规延迟焦化不同,针状焦的形成遵循液相碳化理论,生产过程采用变温操作。

3.cn103184057a公开了一种变温操作生产针状焦的方法,通过控制焦化加热炉出口温度来控制焦炭塔内温维持在390℃~510℃。反应第一阶段,焦炭塔内温为390℃~460℃,体系形成中间相液晶;反应第二阶段,焦炭塔内温升高至450℃~480℃,中间相液晶开始固化;反应第三阶段,焦炭塔内温升高至460℃~510℃,中间相液晶完全固化形成针状焦。

4.cn104560152a公开了一种采用变温、变压操作生产针状焦的方法,焦化加热炉出口温度控制范围430℃~520℃,焦炭塔压力控制范围0.1 mpa~3.0 mpa。在反应第一阶段,加热炉出口温度由低温升至480℃,焦炭塔压力保持1.5 mpa;在反应第二阶段,加热炉出口温度继续升高,焦炭塔压力逐渐降至0.5mpa并保持恒压,针状焦形成。

5.针状焦的变温、变压生产工艺特点,导致其工业生产难度大,装置操作不稳。反应初期,针状焦原料以较低温度进入焦炭塔,反应温和、油气产量较少,焦炭塔内液体不断增多;随着反应的进行,加热炉逐渐升温,焦炭塔内温度也逐渐升高至生焦温度,热裂解和热缩聚反应剧烈,大量油气排出至分馏系统;在反应末期,焦炭塔内物料基本固化形成针状焦,油气生成量减少。在整个反应周期,焦炭塔塔顶油气排出量波动较大,塔顶控压系统调节幅度宽,不能保证控压系统一直处于合适操作范围;分馏系统处理量波动大,分离效果差,同时影响操作稳定性。

技术实现要素:

6.针对现有技术的不足,本发明提供了一种提高针状焦生产过程稳定性的方法和系统,所述方法可以提高针状焦生产过程的稳定性,在整个反应周期内,焦化分馏系统处理量波动小,分离精度高,焦炭塔压力易于控制,整个系统操作稳定性大大提高。

7.本发明第一方面提供一种提高针状焦生产过程稳定性的方法,所述方法包括如下内容:(1)将来自焦化反应系统的焦化反应油气产物进料至稳压塔进行处理,处理后得到塔顶轻组分和塔底油;(2)步骤(1)得到的塔底油进入缓冲罐,经缓冲处理后分成两股,其中第一股塔底油经调温后循环回稳压塔,第二股塔底油进入焦化分馏系统,分离后得到轻油和重油。

8.上述提高针状焦生产过程稳定性的方法中,步骤(1)所述的稳压塔塔顶设有压力控制系统,稳压塔塔顶压力与焦炭塔塔顶压力相关联,即通过调节稳压塔塔顶压力来控制焦炭塔塔顶压力。

9.上述提高针状焦生产过程稳定性的方法中,步骤(1)中所述稳压塔塔顶轻组分包括不凝气和馏分油,所述馏分油的95%馏出温度为150℃~430℃,优选230℃~370℃,进一步优选为230℃~330℃。所述稳压塔塔顶轻组分中的馏分油95%馏出温度可以是定值,也可以在一定范围内波动。

10.上述提高针状焦生产过程稳定性的方法中,步骤(2)中焦化分馏系统分离得到的轻油可以部分循环回稳压塔,以使稳压塔和焦炭塔塔顶压力维持在设定值。

11.上述提高针状焦生产过程稳定性的方法中,步骤(2)中焦化分馏系统分离得到的重油可以直接循环回焦化反应系统,也可以先经过脱固处理后再循环回焦化反应系统,优选后者。所述脱固工艺可以采用过滤、离心沉降等方式中的一种或者多种组合,优选过滤。

12.上述提高针状焦生产过程稳定性的方法中,所述稳压塔的液位占总塔高的10%~80%。

13.上述提高针状焦生产过程稳定性的方法中,步骤(2)中所述的第一股塔底油经过加热或者冷却后从稳压塔中部返回稳压塔,所述第一股塔底油与焦化塔进料量质量比为0.001~1,优选0.05~0.4。

14.上述提高针状焦生产过程稳定性的方法中,所述稳压塔塔底油返回稳压塔的操作方式由稳压塔塔顶轻组分中馏分油的95%馏出温度和稳压塔塔底液位确定。当稳压塔塔底液位升高至总塔高60%以上、馏分油的95%馏出温度升高至310℃以上时,第一股塔底油经过冷却后返回稳压塔,并且增大稳压塔塔底油排出速率;当稳压塔塔底液位升高至总塔高60%以上、馏分油的95%馏出温度降低至240℃以下时,第一股塔底油经加热后返回稳压塔,并且增大稳压塔塔底油排出速率;当稳压塔塔底液位降低至总塔高20%以下、馏分油的95%馏出温度升高至310℃以上时,第一股塔底油经过冷却后返回稳压塔,并且减小稳压塔塔底油排出速率;当稳压塔塔底液位降低至总塔高20%以下、馏分油的95%馏出温度降低至240℃以下时,第一股塔底油经过加热后返回稳压塔,并且减小稳压塔塔底油排出速率。

15.上述提高针状焦生产过程稳定性的方法中,所述缓冲罐液位控制在总罐高的30%~70%。

16.上述提高针状焦生产过程稳定性的方法中,步骤(4)所述第二股塔底油流量由缓冲罐液位控制,当缓冲罐液位低于25%时减小第二股塔底油流量,当液位高于60%时增加第二股塔底油流量。

17.本发明第二方面提供一种提高针状焦生产过程稳定性的系统,所述系统包括:焦化反应系统,其用于接收并处理原料;稳压塔,其用于接收来自焦化反应系统的反应产物,分离后得到塔顶轻组分和塔底油;缓冲罐:其用于接收来自稳压塔的塔底油,处理后塔底油分两股,分别为第一股塔底油和第二股塔底油,其中,第一股塔底油经管线返回稳压塔,所述管线上设置有调温装置;焦化分馏塔:其用于接收来自缓冲罐的第二塔底油,分离后得到轻油和重油。

18.上述提高针状焦生产过程稳定性的系统中,所述稳压塔操作压力与焦炭塔操作压力相关联,稳压塔塔顶设置压力控制系统,通过塔顶轻组分流量进行压力控制,进而使焦炭塔塔顶压力维持在设定值。

19.上述提高针状焦生产过程稳定性的系统中,所述焦化分馏系统分离得到的重油可以直接循环回焦化反应系统,也可以先经过脱固处理后再循环回焦化反应系统。

20.上述提高针状焦生产过程稳定性的系统中,所述焦化反应系统包含至少一个加热炉和两个焦炭塔,始终保持至少一个焦炭塔处于反应阶段,至少一个焦炭塔处于除焦阶段。

21.本发明第三方面提供一种针状焦生产方法,所述生产方法包括如下内容:(1)将针状焦原料与氢气混合进入加氢反应区与加氢催化剂接触,反应流出物经过分离得到气体、石脑油和精制油;(2)步骤(1)得到的精制油进料至延迟焦化反应系统进行反应,反应后得到的油气产物进入稳压塔,分离后得到塔顶轻组分和塔底油;(3)步骤(2)得到的塔底油进入缓冲罐,然后分为两股,分别为第一股塔底油和第二股塔底油,其中第一股塔底油经调温后返回稳压塔;(4)步骤(3)中得到的第二股塔底油进入焦化分馏系统,分离后得到轻油和重油。

22.上述针状焦生产方法中,步骤(1)所述的针状焦原料可以是催化裂化油浆、催化裂化澄清油、乙烯焦油、热裂化渣油、煤焦油、煤焦油沥青中的一种或者几种,优选为催化裂化油浆。

23.上述针状焦生产方法中,步骤(1)中所述针状焦原料优选先进行脱固处理,所述脱固处理可以是过滤、离心沉降、减压蒸馏、溶剂抽提等方式中的一种或者多种组合。

24.上述针状焦生产方法中,步骤(1)所述的加氢反应区包括至少一个加氢反应器和反应产物分离系统;加氢反应器可以采用固定床加氢反应器、沸腾床加氢反应器、悬浮床加氢反应器、移动床加氢反应器中的一种或者多种组合,优选采用固定床加氢反应器。所述的加氢催化剂可以采用现有重油加氢处理催化剂,载体一般为氧化铝等无机氧化物,活性组分为第

ⅵ

b族和/或第

ⅷ

族金属的氧化物, 如mo、w、co和ni等金属的氧化物。所述加氢催化剂也可以采用现有商品催化剂,如抚顺石油化工研究院开发的fzc系列加氢催化剂。

25.上述针状焦生产方法中,步骤(1)所述的加氢反应区的操作条件:反应温度为300℃~480℃,优选为330℃~400℃,反应压力为3mpa~20mpa,优选5mpa~10mpa,氢油体积比为100~2500,优选500~1500,液时体积空速为0.1h-1

~2.0h-1

,优选0.5h-1

~1.0h-1

。

26.上述针状焦生产方法中,步骤(2)所述的延迟焦化反应系统包含至少一个加热炉和两个焦炭塔,始终保持至少一个焦炭塔处于反应阶段,至少一个焦炭塔处于除焦阶段。所述的加热炉出口温度为400℃~550℃,优选440℃~520℃,升温速率为1℃/h~50℃/h,优选2℃/h ~10℃/h;焦炭塔塔顶压力为0.01mpa~2.5mpa,优选0.2mpa~1.5mpa,可以恒压操作,也可以变压操作,如果采用变压操作,变压速率为0.1mpa/h~5 mpa/h;反应周期为10h~50h,优选30h~50h。

27.上述针状焦生产方法中,步骤(2)所述的稳压塔塔顶设有压力控制系统,稳压塔塔顶压力与焦炭塔塔顶压力相关联,即通过调节稳压塔塔顶压力来控制焦炭塔塔顶压力。

28.上述针状焦生产方法中,步骤(2)中所述稳压塔塔顶轻组分包括不凝气和馏分油,所述馏分油的95%馏出温度为150℃~430℃,优选230℃~370℃,进一步优选为230℃~330℃。所述稳压塔塔顶轻组分中馏分油的95%馏出温度可以是定值,也可以在一定范围内波动。

29.上述针状焦生产方法中,步骤(2)所述稳压塔的液位占总塔高的10%~80%。

30.上述针状焦生产方法中,步骤(3)中所述的第一股塔底油经过加热或者冷却后从稳压塔中部返回稳压塔。所述第一股塔底油与焦炭塔进料量质量比值为0.001~1,优选

0.05~0.4。

31.上述针状焦生产方法中,所述稳压塔塔底油返回稳压塔的操作方式由稳压塔塔顶轻组分中馏分油的95%馏出温度和稳压塔塔底液位确定。当稳压塔塔底液位升高至总塔高60%以上、馏分油的95%馏出温度升高至310℃以上时,第一股塔底油经过冷却后返回稳压塔,并且增大稳压塔塔底油排出速率;当稳压塔塔底液位升高至总塔高60%以上、馏分油的95%馏出温度降低至240℃以下时,第一股塔底油经加热后返回稳压塔,并且增大稳压塔塔底油排出速率;当稳压塔塔底液位降低至总塔高20%以下、馏分油的95%馏出温度升高至310℃以上时,第一股塔底油经过冷却后返回稳压塔,并且减小稳压塔塔底油排出速率;当稳压塔塔底液位降低至总塔高20%以下、馏分油的95%馏出温度降低至240℃以下时,第一股塔底油经过加热后返回稳压塔,并且减小稳压塔塔底油排出速率。

32.上述针状焦生产方法中,步骤(3)所述缓冲罐液位控制在总罐高的30%~70%。

33.上述针状焦生产方法中,步骤(4)所述第二股塔底油流量由缓冲罐液位控制,当缓冲罐液位低于25%时减小第二股塔底油流量,当液位高于60%时增加第二股塔底油流量。

34.上述针状焦生产方法中,步骤(4)所述焦化分馏系统分离得到的轻油95%馏出温度为300℃~400℃,优选320℃~360℃。

35.上述针状焦生产方法中,步骤(4)所述焦化分馏系统分离得到的轻油可以部分循环回稳压塔,以使稳压塔和焦炭塔塔顶压力维持在设定值。

36.上述针状焦生产方法中,步骤(4)所述焦化分馏系统分离得到的重油5%馏出温度比轻油95%馏出温度高3℃以上。

37.上述针状焦生产方法中,步骤(4)所述焦化分馏系统分离得到的重油可以直接循环回焦化反应系统,也可以先经过脱固处理后再循环回焦化反应系统,优选后者。所述脱固工艺为现有已知技术,如过滤、离心沉降等中的一种或者多种组合,优选过滤。

38.与现有技术相比,本发明提供的提高针状焦生产过程稳定性的方法和系统具有以下优点:(1)在针状焦整个生产周期,焦炭塔油气排出量波动较大,现有技术通过焦炭塔塔顶的压力控制系统来调节焦炭塔压力,该压力控制系统操作范围较宽,导致反应体系操作波动较大,不平稳。本发明通过在焦炭塔下游设置稳压塔,并将压力控制系统设置在稳压塔塔顶,而且将两者塔顶压力相关联,通过调节稳压塔塔顶压力来控制焦炭塔塔顶压力,与焦炭塔塔顶排出的油气量相比,稳压塔塔顶排出轻组分的量少很多,大大减小压力控制系统操作范围,并且能够稳定维持在最佳操作区间,更有利于焦炭塔塔顶压力稳定控制。

39.(2)本发明提供的提高针状焦生产过程稳定性的方法中,通过稳压塔与缓冲罐配合操作,将加热或者冷却的塔底油循环来调节稳压塔液位和保证温度在合理范围内波动,进而确保塔顶压力维持在设定值。

40.(3)与现有技术将焦炭塔顶排出的油气直接送至分馏塔相比,本发明从缓冲罐引出塔底油至焦化分馏塔,可以大大降低分馏塔操作波动性,提高分离精度。一方面,整个生产周期,可以根据需要将塔底油以一定流量送至分馏塔,消除进料量不稳对分馏塔操作产生的不利影响;另一方面,塔底油去除了油气中的不凝气和部分轻质液体,使得分馏塔进料性质波动减小。

附图说明

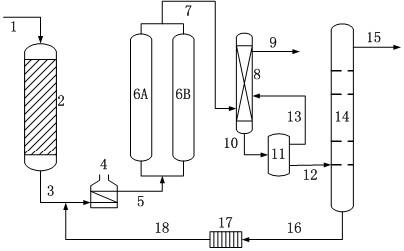

41.图1为本发明针状焦生产方法示意图。

42.图2为分馏塔进料中液体组分的5%馏出温度与反应时间的对应关系。

43.图3为实施例1分馏塔负荷与反应时间的对应关系。

44.图4为对比例1分馏塔负荷与反应时间的对应关系。

45.图5为实施例2分馏塔负荷与反应时间的对应关系。

46.图6为对比例2分馏塔负荷与反应时间的对应关系。

具体实施方式

47.下面结合附图和实施例进一步说明本发明方法的过程及效果,但以下实施例不构成对本发明方法的限制。

48.如图1所示,本发明方法为经过脱固处理的针状焦原料1和氢气混合,进入加氢反应器2,与内部催化剂接触发生反应,得到的精制油3经延迟焦化加热炉4加热至一定温度后,经由5送至焦炭塔6a/b,生成的焦炭沉积在塔底,生成的油气7进入稳压塔8,轻组分9从塔顶排出,塔底油10送至缓冲罐11,缓冲罐11中的塔底油分为两路,一路13循环回稳压塔8,与焦化油气7接触,并进行传质和传热,另一路12送至分馏塔14,分离出轻油15和重油16,其中重油16经过滤器17除去焦粉等固体颗粒后,经由管线18与精制油3混合,循环回延迟焦化系统。

49.以下实施例、对比例所用的针状焦原料为经过脱固处理的催化油浆,油品性质见表1。

50.实施例1实施例1采用本发明提供的方法,经过脱固处理的催化油浆和氢气混合,进入加氢反应区,加氢催化剂牌号为fzc-34(抚顺石油化工研究院研发),加氢处理条件:反应温度为385℃,反应压力为8mpa,氢油体积比为1000,液时空速为0.8h-1

;得到的加氢精制油送至延迟焦化反应系统,加热炉出口温度为450℃~510℃,焦炭塔采用变压操作,塔顶起始压力为1.2mpa,当进料时间达到反应周期60%时,塔顶压力以0.5mpa/h的速率降至0.2 mpa,反应周期为40h;反应生成的焦化油气送至稳压塔,轻组分从稳压塔塔顶排出,塔底油从塔底排出至缓冲罐,塔底油分为两股,第一股循环回稳压塔,第二股送至分馏系统;分馏系统分离出轻油和重油,轻油95%馏出温度为345℃,重油经过过滤脱固后返回延迟焦化反应系统。分馏塔进料5%馏出温度与反应时间的对应关系见图2。在整个反应周期内,分馏塔的负荷见图3。

51.实施例2实施例2采用本发明提供的方法,与实施例1操作条件基本相同,不同之处在于:焦炭塔采用恒压操作,压力为0.8mpa。在整个反应周期内,分馏塔的负荷见图5。

52.对比例1对比例1采用现有技术生产针状焦,不设置稳压塔,焦化反应生成的油气直接送至分馏系统。经过脱固处理的催化油浆和氢气混合,进入加氢反应区,加氢催化剂牌号为fzc-34,加氢处理条件:反应温度为385℃,反应压力为8mpa,氢油体积比为1000,液时空速为0.8h-1

;得到的加氢精制油送至延迟焦化反应系统,加热炉出口温度为450℃~510℃,焦炭塔采用变压操作,塔顶起始压力为1.0mpa,当进料时间达到反应周期60%时,塔顶压力以0.4mpa/h

的速率降至0.2 mpa,反应周期为40h;反应生成的焦化油气送至分馏系统,离出轻油和重油,轻油95%馏出温度在328~347℃之间波动,重油经过过滤脱固后返回延迟焦化反应系统。分馏塔进料中液体5%馏出温度与反应时间的对应关系见图2。

53.在整个反应周期内,分馏塔的负荷见图4。

54.对比例2对比例2采用现有技术生产针状焦,与对比例1操作条件基本相同,不同之处在于:焦炭塔采用恒压操作,压力为0.8mpa。

55.在整个反应周期内,分馏塔的负荷见图6。

56.表1 经过脱固处理的催化油浆的性质

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。