1.本发明涉及一种橡胶填充油基础油的生产方法,具体地说是一种催化油浆采用溶剂精制-加氢处理(加氢精制/加氢改质)-临氢降凝组合工艺方法生产环保型橡胶填充油的方法。

背景技术:

2.橡胶填充油在橡胶工业中作为一种助剂起着很重要的作用,可以改善胶料的塑性、降低胶料粘度和混炼时的温度,能促进其它配合剂的分散和混合,对压延的挤出起润滑作用,而且能降低硫化橡胶的硬度,并提高其性能。橡胶填充油还可以增加橡胶产量,降低成本,改善橡胶的加工性能和使用性能,在橡胶加工工业中有着重要的地位。

3.作为一种用量最大,用途较广的橡胶填充油,芳烃油(dae)与橡胶良好的相容性以及能够赋予轮胎良好的抗湿滑性等优越性能及其低廉的价格和较好的适应性广泛地使用在丁苯橡胶(sbr)、顺丁橡胶(br)、丁腈橡胶(nbr/ir、cr)等橡胶及其制品中,用其填充的sbr,nbr和br具有良好的加工性能,拉伸强度和撕裂强度高。在橡胶制品特别是轮胎的制造过程中,使用的传统芳烃油(dae)含有大量稠环芳烃(pca),由于芳烃油的带入,轮胎和橡胶制品中或多或少含有pca。随着国外发达国家对其毒害性研究的深入,芳烃油中含有致癌性多环芳烃,会对人体和环境造成危害的问题已得到公众的认可。欧盟关于在轮胎生产中禁用有毒芳烃油等橡胶填充油的指令已于2005年底出台,于2010年1月1日起在轮胎生产中必须使用pca含量 (二甲基亚砜萃取法 ip346)<3%的环保芳烃油。同时芳烃油作为橡胶油应遵循相似相容原理,需要与橡胶保持良好的相溶性,对橡胶产品的性能无不良影响,因此环保芳烃油在保证pca含量< 3%的同时,还应尽量保证较高的芳烃含量(芳烃含量以碳型分析中芳香环上碳原子占整个分子碳原子总数的百分数c

a

值表达,一般要求c

a

>20%)。

4.目前环保芳烃油的生产技术主要有芳烃油的溶剂抽提和加氢两种方案。

5.ep-a-417980公开了一种溶剂抽提处理芳烃油的方法。以润滑油溶剂精制过程的溶剂抽出油为原料,选用糠醛、苯酚及nmp等极性溶剂,与原料进行逆流萃取生产pca< 3%,c

a

>50%的环保芳烃油。该工艺过程较简单,但需要在现有的溶剂精制装置的基础上,再新建一个液-液萃取塔,以避免环保芳烃油产品受到稠环芳烃的污染。

6.ep1260569-a2公开了一种加氢处理生产芳烃油的方法。将减压馏分油和润滑油溶剂精制过程的溶剂抽出油混合作为原料,采用镍-钼或镍-钴型加氢精制催化剂,在反应压力6.0~8.0mpa,反应温度265~320℃,空速0.5h-1

的条件下,生产环保芳烃油。采用镍-钼或镍-钴型加氢精制催化剂,且溶剂抽出油含量不超过50%。另外,在加氢精制条件下,为了使稠环芳烃降低至符合环保质量指标,则芳烃值损失较多,两者指标不能兼顾,同时氢耗较大,操作费用增加。

7.cn200510018058.x公开了一种芳烃型橡胶填充油的生产方法,是将煤焦油馏分和氢气混合后送入加氢反应器,在一定的反应条件下与加氢改质催化剂接触反应,脱除煤焦油馏分中的硫、氮杂质及胶质、沥青质;然后将该液体产物送入分馏塔进行分馏、切割,得到

360℃以上馏分即为芳烃型橡胶填充油产品。这种方法,煤焦油煤油没有进行切尾处理,高沥青质和残炭使得运转周期很短,同时没有加氢处理和加氢补充精制,仅仅经过加氢改质过程,产品质量很难保证,同时目的产品收率太低。

8.我国炼油工业具有很大的催化裂化处理能力,汽油的70%、柴油的30%调和组分来自催化裂化装置,同时副产大量的催化油浆。催化油浆由于硫、氮含量高,金属含量高,以及芳烃占50%以上,限制了它的应用,除少量作为其它二次加工过程掺炼原料,大多作为燃料油烧掉,不仅浪费了资源,同时造成环境污染。催化油浆具有芳烃含量高,经过加氢处理和加氢改质后,可以把稠环芳烃转变成环烷烃或环数少、危害性小的少环芳烃,可以生产凝点低、溶解性能优秀、氧化安定性好同时稠环芳烃含量低、环境友好的环保型橡胶填充油。

技术实现要素:

9.针对现有技术的不足,本发明提供一种以催化油浆为原料,采用糠醛抽提-加氢处理(加氢精制/加氢改质)-临氢降凝组合工艺的方法生产环保型橡胶填充油基础油的方法。

10.本发明的催化油浆加氢生产环保型橡胶填充油基础油的方法,包括如下内容:(1)催化油浆首先经过溶剂精制,脱除油浆中难以转化的残碳、胶质、沥青质、金属以及部分稠环芳烃;(2)步骤(1)得到的抽余油进入加氢处理反应区,依次与加氢保护催化剂、加氢精制催化剂和加氢改质催化剂接触,在氢气存在下,进行加氢精制和加氢改质反应;所述加氢改质催化剂含有无定形硅铝和改性y分子筛;(3)步骤(2)得到的加氢流出物进入临氢降凝反应区,与临氢降凝催化剂接触反应;(4)步骤(3)所得临氢降凝流出物经分离、分馏,得到汽油调和组分、柴油调和组分和环保型橡胶填充油基础油。

11.本发明方法中,步骤(1)所述催化油浆通常需要先进行脱水和脱除机械杂质后,再进行溶剂精制。

12.本发明方法中,步骤(1)所述催化油浆溶剂精制后所得抽出油可以用作改性沥青、重质燃料油,或用作焦化原料。

13.步骤(1)所述催化油浆溶剂精制后所得抽余油,应满足:残炭≯0.5wt%;胶质≯4.0wt%;沥青质≯200/

µ

g.g-1

;总金属≯10.0

µ

g.g-1

。

14.步骤(1)溶剂精制(抽提)过程所用的溶剂可以选自糠醛、环丁砜、二甲砜、二甲基亚砜、n-甲基吡咯烷酮(nmp)组成的一组物质中的至少一种。

15.步骤(1)中溶剂精制(抽提)的工艺条件为:剂(溶剂)油(催化油浆)体积比1:5~6:1,优选1:1~3:1;温度10~90℃,优选30~70℃;抽提时间10~70min,优选20~50min。

16.步骤(2)中的催化油浆溶剂精制抽余油和氢气首先在加氢处理条件下经过加氢精制反应区和加氢改质反应区。加氢精制反应区和加氢改质反应区的体积比为0.5:1~2.0:1,优选的体积比为1.0:1~1.5:1,加氢改质反应区使用含有无定形硅铝和改性y沸石的加氢改质催化剂。加氢改质后的油进入临氢降凝反应区降低凝点,然后进入加氢补充精制反应区进行深度芳烃饱和,最后经分离得到凝点、芳烃含量、溶解性和氧化安定性俱佳的耐黄变橡胶填充油基础油。

17.所述加氢精制反应区的操作条件为:反应压力0.5~18.0mpa,优选6.0~10.0mpa;

反应温度230~430℃,优选280℃~380℃;氢油体积比200~1500,优选600:1~800:1;体积空速0.5~10.0h-1

,优选1.0h-1

~3.0h-1

。

18.所述加氢改质反应区的操作条件为:反应压力0.5~18.0mpa,优选6.0~10.0mpa;反应温度230~430℃,优选350℃~410℃;氢油体积比200~1500,优选600:1~1000:1;体积空速0.5~10.0h-1

,优选0.8 h-1

~1.5h-1

。

19.加氢精制反应区使用常规的加氢精制催化剂,其活性金属组分为第

ⅵ

b族和第

ⅷ

族金属,使用前催化剂应进行硫化,保证加氢活性金属在反应过程中处于硫化态。所述的第

ⅵ

b族金属选自mo和ni或w,其含量以氧化物计最好为10wt%~25wt%;第

ⅷ

族金属选自co和/或ni,其含量以氧化物计最好为3wt%~7wt%。其中,

ⅵ

b/(

ⅵ

b

ⅷ

)原子比为0.30~0.70,最好为0.45~0.50。

20.以催化剂重量为基准,加氢改质催化剂中含有:20wt%~60wt%无定形硅铝、5wt%~25wt%的改性y沸石、10wt%~30wt%的第

ⅵ

b族金属(以氧化物计)和4wt%~10wt%的第

ⅷ

族金属(以氧化物计)。其中,所用的无定形硅铝的性质如下:含氧化硅10wt%~60wt%,比表面为400~650m2/g,孔容为1.0~1.8ml/g,红外酸度为0.34~0.50mmol/g,孔直径4-10nm的孔容占总孔容的85%~95%,>15nm的孔容占总孔容的5%以下;优选性质如下:含氧化硅10wt%~35wt%,比表面为530~650m2/g,孔容为1.2~1.5ml/g;其中的改性y沸石具有如下性质:sio2/al2o3摩尔比为40~60,晶胞常数为2.425~2.440nm,相对结晶度为80~100%,红外酸度0.1~0.5mmol/g,其中250~550℃的中强酸分布集中,占总酸的60~70%,比表面积为600~900m2/g,孔容0.3~0.6ml/g,其中4-15nm的二次中孔的孔容占总孔容的40%~50%。加氢改质催化剂中还可以含有氧化铝、氧化锆、氧化钛等组分。加氢改质催化剂的比表面积为220~300m2/g,孔容为0.3~0.6ml/g,孔直径3-10nm的孔容占总孔容的75%~95%,优选为85%~95%,红外酸度在0.30~0.5mmol/g。

21.所述临氢降凝反应区的操作条件为:反应压力5.0~20.0mpa,反应温度300~420℃,氢油体积比200~2000,体积空速0.1~3.0h-1

,优选为反应压力5.0~10.0mpa,氢油体积比500~1200,体积空速0.2~2.0h-1

,反应温度320~400℃。

22.临氢降凝反应区使用具有适宜酸分布含zsm-5分子筛的临氢降凝催化剂。以催化剂重量计,zsm-5分子筛含量为50wt%~85wt%,加氢降凝催化剂中含有nio或coo为1.0 wt%~8.0 wt%,其余为粘结剂。

23.上述各催化剂可以按组成和性质采用常规方法制备,也可以选择组成和性质符合要求的商品催化剂。

24.本发明中,所述的加氢精制催化剂优选还包括钼-钴型加氢精制催化剂。即,沿原料流动方向,加氢精制催化剂床层依次包括钼-镍型加氢精制催化剂和钼-钴型加氢精制催化剂。所述钼-镍型加氢精制催化剂和钼-钴型加氢精制催化剂的体积比为0.5:1~2.0:1,优选为1.0:1~1.5:1。

25.所述钼-钴型加氢精制催化剂的活性金属组分为钼(mo)和钴(co),使用前催化剂应进行硫化,保证加氢活性金属在反应过程中处于硫化态。mo含量以氧化物计为10wt%~25wt%;co含量以氧化物计最好为3wt%~7wt%。其中,mo/(mo co)原子比为0.35~0.65,最好为0.45~0.50。钼-钴型加氢精制催化剂载体中含有无定形硅铝,无定形硅铝含量20~70%,优选35~50%。其中,所用无定形硅铝的性质如下:含氧化硅20wt%~65wt%,比表面为450~

700m2/g,孔容为1.1~1.9ml/g,红外酸度为0.35~0.55mmol/g,孔直径4-10nm的孔容占总孔容的80%~95%,>15nm的孔容占总孔容的5%以下;优选性质如下:含氧化硅15wt%~40wt%,比表面为500~680m2/g,孔容为1.3~1.6ml/g。具有烷基转移功能的钼-钴型加氢精制催化剂的性质如下:含氧化硅5wt%~45wt%,比表面为450~650m2/g,孔容为1.0~1.8ml/g,红外酸度为0.15~0.25mmol/g,孔直径4-10nm的孔容占总孔容的80%~95%,>15nm的孔容占总孔容的5%以下;优选性质如下:含氧化硅35wt%~45wt%,比表面为500~600m2/g,孔容为1.3~1.5ml/g。钼-钴型加氢精制催化剂中还可以含有氧化铝、氧化锆、氧化钛等组分。

26.与现有技术相比,本发明的方法具有如下优点:1、本发明方法中,催化油浆硫、氮含量特别高,仅经过mo-ni型催化剂的加氢精制,尽管该类催化剂具有较好的脱氮性能和饱和性能,对于简单硫化物的脱除具有较好的效果,然而由于空间位阻的存在导致其对于原料中噻吩类化合物的脱除效果不够理想。本发明中,经过mo-ni型加氢精制催化剂后,再通过具有烷基转移功能的mo-co型催化剂床层,在较高温度下,能够进行烷基转移反应,通过烷基转移使硫原子更容易与催化剂表面接触,实现有空间位阻类硫化物有效脱除,并将噻吩类化合物转化为类似联苯结构;再通过加氢改质催化剂床层后,将联苯化合物中间的c-c键断开,生成具有单环或双环结构的芳烃。一方面能够提高单环或双环芳烃的含量,另一方面降低了稠环(多环)芳烃的含量。因此,所采用加氢精制催化剂级配方案,能够提高所得产品的质量。因此,所采用加氢精制催化剂级配方案,能够提高所得产品的质量。

27.2、本发明方法采用适宜的加氢改质催化剂,经过加氢改质反应区开环后,生成大量的带多侧链的环烷烃,可以得到低温性能、环境友好性和与橡胶互溶性俱佳的环保型橡胶填充油。同时对凝点有一定影响的少量直链烷烃异构成支链烷烃,保证产品的低温性能。为附加值较低的催化油浆提供了一种提高其经济性的加工功法,而且也为环保型橡胶填充油开发了一种新原料。我国是一个催化油浆资源丰富的国家,利用本发明方法可以生产出轮胎橡胶行业急需的环保型橡胶填充油,同时可以有效地促进催化油浆资源的合理利用。

具体实施方式

28.下面结合实施例对本发明做进一步说明。

29.实施例中涉及的各种催化剂可以按性质选择商品催化剂,也可以按本领域知识制备。加氢处理过程的加氢保护剂可以选择的商业催化剂如抚顺石油化工研究院研制生产的fzc-100、fzc-102a、fzc-103等加氢保护剂;加氢精制催化剂可以选择的商业催化剂如抚顺石油化工研究院研制生产的ff-16、ff-26、fhuds-5、fhuds-8等加氢精制催化剂;加氢改质催化剂可以选择的商业催化剂如抚顺石油化工研究院研制生产的fc-28加氢改质催化剂;临氢降凝可以选择的商业催化剂如抚顺石油化工研究院研制生产的fdw-3临氢降凝催化剂。

30.下面通过具体实施例说明本发明方法的具体内容和效果。

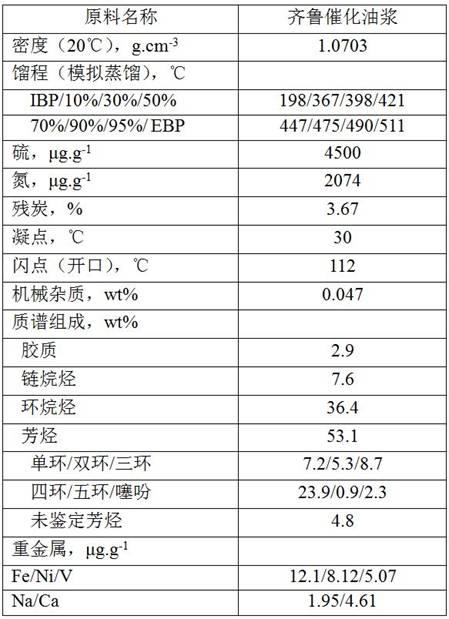

31.下面的实施列将对本发明提供的方法予以进一步的说明,但并不因此而限制本发明的范围。本发明处理的原料性质见表1。

32.表1 试验用原料性质

表2 加氢改质催化剂

实施例1本实施例介绍了采用糠醛抽提-加氢处理-临氢降凝组合工艺,处理表1中所列的原料。其中抽提溶剂为糠醛;加氢处理反应区装填加氢保护催化剂fzc-103、加氢精制催化剂ff-36和加氢改质催化剂fc-28,加氢保护催化剂fzc-103、加氢精制催化剂ff-36和加氢改质催化剂fc-28的装填体积比为1:2.5:2.5;临氢降凝反应区装填临氢降凝催化剂fdw-3,加氢过程的工艺条件和产品性质见表4-5。

33.表3 催化剂的物化性质实施例2

本实施例介绍了采用糠醛抽提-加氢处理-临氢降凝组合工艺,处理表1中所列的原料。其中抽提溶剂为糠醛;加氢处理反应区装填加氢保护催化剂fzc-103、加氢精制催化剂ff-36、加氢精制催化剂fhuds-5和加氢改质催化剂fc-28,加氢保护催化剂fzc-103、加氢精制催化剂ff-36、加氢精制催化剂fhuds-5和加氢改质催化剂fc-28的装填体积比为1:1.25:1.25:2.5;临氢降凝反应区装填临氢降凝催化剂fdw-3,加氢过程的工艺条件和产品性质见表4-5。

34.对比例1采用与实施例2相同的原料,不同之处为加氢处理反应区不装加氢改质催化剂。加氢处理反应区装填加氢保护催化剂fzc-103、加氢精制催化剂ff-36和加氢精制催化剂fhuds-5,加氢保护催化剂fzc-103、加氢精制催化剂ff-36和加氢精制催化剂fhuds-5的装填体积比为1:2.5:2.5。加氢过程的工艺条件和产品性质见表4-5。

35.对比例2采用与实施例2相同的原料,不同之处为加氢处理产物不经过临氢降凝。加氢过程的工艺条件和产品性质见表4-5。

36.表4 实施例及对比例的工艺条件表5 实施例及对比例产品性质

从表4-5中实施例和对比例的比较数据可知,本发明过程以催化油浆为原料,采用糠醛抽提-加氢处理(加氢精制/加氢改质)-临氢降凝组合工艺方法,可以生产芳碳高、稠环芳烃含量低,环境友好性和溶解性俱佳的环保型橡胶填充油,所得环保型橡胶填充油性能可以满足欧盟关于在轮胎生产中禁用有毒芳烃油等橡胶填充油的指令的标准。可以大大拓展环保型橡胶填充油的原料来源,满足国家轮胎橡胶行业大发展的需要,同时也丰富了催化油浆资源的深度利用,具有很大的经济效益和社会效益。

37.其中实施例2加氢精制采用两种催化剂级配方案,可以在非常缓和的条件下尽可能地脱除硫氮,减少了加氢改质催化剂在双环以上芳烃加氢开环时脱除硫氮带来的氢解反应,液体收率和目的产品收率更高,加氢精制催化剂级配的方案优于单剂方案。与现有技术相比,在实现生产稠环芳烃含量(pca)<3%环保芳烃油的前提下,本发明的反应条件缓和、氢耗低且环保芳烃油产品中芳烃含量较高(ca>20%)。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。