1.本发明涉及废矿物油回收领域,具体涉及一种废矿物油处理方法。

背景技术:

2.废矿物油属于危险废物,其中含有多种毒性物质。在废油中变质的部分只有百分之几,是一种宝贵资源,将其综合利用,对于缓解我国资源紧缺的局面、解决油品供不应求的瓶颈问题,对于提高现有资源利用率、保护生态环境都具有十分重要的意义。目前废矿物油再生过程中,由于含有大量微小金属屑,胶质沥青质、灰分等杂质,常用絮凝沉降、水洗、过滤等方法无法完全去除,对后续减压蒸馏和精制造成很大困扰;不仅如此,废矿物油中水分和金属灰分等,采用普通过滤絮凝沉降方式同样无法去除,在减压蒸馏过程中,造成塔底胶质沥青质针入度和软化点变高,管线和填料堵塞,导致系统运行困难。部分金属微粒随着减压蒸馏馏分油,进入后续精制系统,会导致加氢精制催化剂中毒或压降增高。

技术实现要素:

3.因此,为了克服上述现有技术的缺点,本发明提供一种可以极大限度地去除废矿物油中水分和金属灰分,提高系统可运行性降低能耗及运行成本的废矿物油处理方法。

4.为了实现上述目的,本发明提供一种废矿物油处理方法,包括:将废矿物油加热至80~200℃进行沉降,对沉降后的废矿物油过滤,去除所述废矿物油中的滤渣;向过滤后的所述废矿物油加入絮凝剂及液碱,混合均匀,得到粗反应物;将混合均匀的粗反应物加入电脱盐装置,分段控制电脱盐电压,第一电压反应10~30min,第二电压反应20~50min,第一电压低于第二电压;将电脱盐后的粗反应物静置分层,取上层清油,得到再生矿物油。

5.在其中一个实施例中,所述第一电压为150~350v,所述第二电压为400~600v。

6.在其中一个实施例中,所述絮凝剂包括无机絮凝剂和有机絮凝剂,其中,无机絮凝剂为硫酸铝、氯化铝、硫酸铁、氯化铁、聚合硫酸氯化铁铝、聚合聚铁硅絮凝剂和铝铁共聚复合絮凝剂中至少一种;有机絮凝剂为聚丙烯酰胺、聚丙烯酸、聚丙烯酸钠、聚丙烯酸钙以及聚丙烯酰胺的加碱水解物、苯乙烯磺酸盐、木质磺酸盐、丙烯酸、甲基丙烯酸中至少一种的聚合物。

7.在其中一个实施例中,所述液碱为氢氧化钠、氢氧化钾中的至少一种。

8.在其中一个实施例中,所述絮凝剂与所述废矿物油的质量比例为1:10~20。

9.在其中一个实施例中,所述液碱与所述废矿物油的体积比例为1:1000~2000,所述液碱的质量百分浓度为30

‑

42%。

10.与现有技术相比,本发明的优点在于:采用絮凝剂及液碱和电脱盐工艺,可以极大限度地去除废矿物油中水分和金属灰分,提高后续减压蒸馏及精制系统稳定性;同时可以降低能耗和运行成本。

附图说明

11.为了更清楚地说明本申请实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

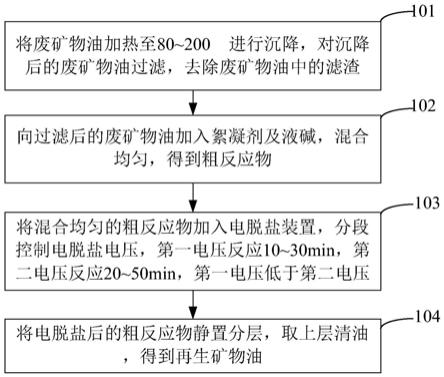

12.图1是本发明的实施例中废矿物油处理方法的流程图。

具体实施方式

13.下面结合附图对本申请实施例进行详细描述。

14.以下通过特定的具体实例说明本申请的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本申请的其他优点与功效。显然,所描述的实施例仅仅是本申请一部分实施例,而不是全部的实施例。本申请还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本申请的精神下进行各种修饰或改变。需说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。基于本申请中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

15.要说明的是,下文描述在所附权利要求书的范围内的实施例的各种方面。应显而易见,本文中所描述的方面可体现于广泛多种形式中,且本文中所描述的任何特定结构及/或功能仅为说明性的。基于本申请,所属领域的技术人员应了解,本文中所描述的一个方面可与任何其它方面独立地实施,且可以各种方式组合这些方面中的两者或两者以上。举例来说,可使用本文中所阐述的任何数目和方面来实施设备及/或实践方法。另外,可使用除了本文中所阐述的方面中的一或多者之外的其它结构及/或功能性实施此设备及/或实践此方法。

16.还需要说明的是,以下实施例中所提供的图示仅以示意方式说明本申请的基本构想,图式中仅显示与本申请中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

17.另外,在以下描述中,提供具体细节是为了便于透彻理解实例。然而,所属领域的技术人员将理解,可在没有这些特定细节的情况下实践所述方面。

18.如图1所示,本申请实施例提供一种废矿物油处理方法,包括以下步骤:

19.步骤101,将废矿物油加热至80~200℃进行沉降,对沉降后的废矿物油过滤,去除废矿物油中的滤渣。

20.在沉降过程中,废矿物油可以一直处于80~200℃。废矿物油的加热温度可以根据废矿物油的种类或密度选择,例如,矿物油的密度过大时,可以将废矿物油加热至200℃进行沉降;矿物油的密度小时,可以将废矿物油加热至80℃进行沉降。沉降时间可以根据废矿物油中的滤渣数量决定,可以以肉眼判断无杂质增加为宜。可以采用抽滤或压滤等方式对沉降后的废矿物油过滤,去除废矿物油中的滤渣。

21.步骤102,向过滤后的废矿物油加入絮凝剂及液碱,混合均匀,得到粗反应物。

22.絮凝剂包括无机絮凝剂和有机絮凝剂。无机絮凝剂包括无机凝聚剂和无机高分子絮凝剂;有机絮凝剂包括合成有机高分子絮凝剂和天然有机高分子絮凝剂。在其中一个实

施例中,无机絮凝剂为硫酸铝、氯化铝、硫酸铁、氯化铁、聚合硫酸氯化铁铝、聚合聚铁硅絮凝剂和铝铁共聚复合絮凝剂中至少一种;有机絮凝剂为聚丙烯酰胺、聚丙烯酸、聚丙烯酸钠、聚丙烯酸钙以及聚丙烯酰胺的加碱水解物、苯乙烯磺酸盐、木质磺酸盐、丙烯酸、甲基丙烯酸中至少一种的聚合物。

23.步骤103,将混合均匀的粗反应物加入电脱盐装置,分段控制电脱盐电压,第一电压反应10~30min,第二电压反应20~50min,第一电压低于第二电压。

24.分段控制电脱盐电压,第一电压反应10~30min,第二电压反应20~50min,可以逐步减少废矿物油中水分和金属灰分。在其中一个实施例中,第一电压为150~350v,第二电压为400~600v。

25.步骤104,将电脱盐后的粗反应物静置分层,取上层清油,得到再生矿物油。

26.在其中一个实施例中,液碱为氢氧化钠、氢氧化钾中的至少一种。

27.在其中一个实施例中,絮凝剂与废矿物油的质量比例为1:10~20。

28.在其中一个实施例中,液碱与废矿物油的体积比例为1:1000~2000,液碱的质量百分浓度为30

‑

42%。

29.以上,仅为本申请的具体实施方式,但本申请的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本申请揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本申请的保护范围之内。因此,本申请的保护范围应以权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。