1.本发明涉及一种磷氮润滑添加剂及其制备方法,以及该润滑添加剂作为聚α烯烃类合成润滑油pao6和pao10中减摩抗磨添加剂的应用。

技术背景

2.发生相对运动的物体之间会产生摩擦,在工业润滑领域每年因为摩擦磨损造成的能源消耗十分巨大,造成的资源浪费亟待解决。而且,摩擦磨损会进一步降低设备运行效率、缩短设备寿命,给企业单位带来很大的成本压力。不仅对经济发展无益,而且是社会发展有害。虽然现有的磷系润滑剂、磷硫润滑剂、硼系润滑剂、磷硫卤系润滑剂已种类繁多,但是随着社会的进步与人们对环境的关注,友好型润滑添加剂已进入大家的视野。因此,研究开发环境友好型、可生物降解的润滑添加剂是趋势所在。

3.蓖麻油是脂肪酸的三甘油酯,蓖麻油存在于蓖麻的种子中,采用榨取或溶剂萃取法可得到蓖麻油,蓖麻油脂肪酸中含大概90%的蓖麻油酸。蓖麻油酸中存在羟基、羧基、烯键,能够发生多种化学反应,进而制备系列官能团化的蓖麻油酸化合物。利用其反应多元化的特点,可以设计合成各种润滑添加剂,拓展其用途。

技术实现要素:

4.本发明的目的在于提供一种磷氮润滑添加剂及其制备方法,解决现有技术中缺少以蓖麻油酸为原料制备的润滑添加剂的技术问题。

5.为了实现上述目的,本发明是这样实现的:磷氮润滑添加剂是以磷酸二苯酯酯化蓖麻油酸和油胺为原材料,反应制备而成。

6.磷氮润滑添加剂的制备方法如下:(1)蓖麻油酸加入反应容器中,通入氮气,依次加入氯代磷酸二苯酯和催化剂无水三氯化铝,催化剂用量为所述蓖麻油酸质量的2%

‑

5%,在120 ℃条件下,持续搅拌3 h后,水洗;(2)将步骤(1)所得产物与油胺直接混合,室温条件下持续搅拌3 h,得到产物。

7.进一步地,所述油胺与所述磷酸二苯酯酯化蓖麻油酸的摩尔比为1:1。

8.进一步地,所述氯代磷酸二苯酯和蓖麻油酸的摩尔比为1:1。

9.磷氮润滑添加剂的应用,该磷氮润滑添加剂应用于聚α烯烃类合成基础油。

10.进一步地,所述磷氮润滑添加剂用量为0.5wt.%~2 wt.%。

11.进一步地,所述聚α烯烃类合成基础油为pao6和pao10中的一种。

12.本发明的有益效果:因此,本发明利用蓖麻油酸、氯代二苯酯磷酸酯与油胺经过酯化反应和酸碱反应两步制备了一种磷氮润滑添加剂,该润滑添加剂结构中含有蓖麻油酸,该润滑添加剂具备一定的生物可降解性,制备的磷氮润滑添加剂作为聚α烯烃类合成基础油pao6、hepao10中使用表现出优异的润滑性能,为聚α烯烃类合成基础油在工业润滑领域中提供了一种减摩抗磨优异的润滑添加剂。

附图说明

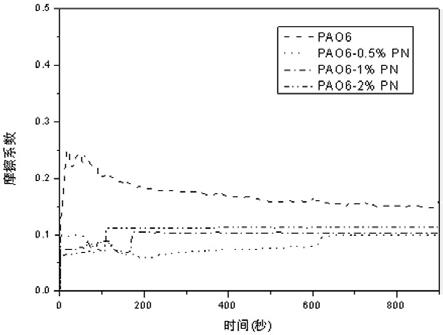

13.图 1为实施例1制备润滑添加剂添加量为0.5%、1%、2%和基础油pao6的摩擦系数曲线。

14.图 2为实施例1制备润滑添加剂添加量为0.5%、1%、2%和基础油pao10的摩擦曲线。

15.图 3为实施例1制备润滑添加剂在基础油pao6中添加量为2%和t202添加量为2%的摩擦曲线。

16.图 4为实施例1制备润滑添加剂在基础油pao10中添加量为2%和t202添加量为2%的摩擦曲线。

具体实施方式

17.下面通过具体的实施例对本发明做进一步的阐述和说明:实施例1(1)、称取14.923 g(0.05 mol)的蓖麻油酸置于100ml三口烧瓶中,通入保护气氮气,然后加入13.43 g(0.05 mol)的氯代二苯基磷酸酯和0.4g的无水三氯化铝,加热升温至120 ℃,持续搅拌反应3 h,反应结束后水洗除去催化剂。

18.(2)、称量5.31 g(0.01 mol)二苯基磷酸酯酯化蓖麻油酸置于100ml烧杯中,然后加入称量的2.675 g(0.01 mol)油胺,室温下搅拌反应3 h,最后得到红棕色粘稠液体产物,记作pn。

19.摩擦学性能测试本发明人按照0.5%、1%、2%的比例将实施例1制备所得润滑添加剂加入pao6和pao10基础油中,对pao6、pao10基础油和0.5%、1 %、2%含量润滑添加剂的油品进行摩擦系数表征与磨损表征。为了进一步表征制备润滑添加剂的减摩抗磨效果,本发明人在pao6和pao10基础油中添加2%的二烷基二硫代磷酸锌t202,同时进行摩擦系数与磨损表征,作为对比。使用德国optimol油脂公司的srv

‑

iv微动摩擦磨损试验机,在温度为75 ℃,频率为25 hz,振幅为1 mm,载荷为50 n,时间为15 min的条件下对试样进行摩擦系数评价。试验所用钢球为直径10 mm的gcr15轴承钢,下试样所用块体为直径24 mm、高7.9

ꢀ±ꢀ

0.1 mm的gcr15钢块。测试结果参见表1、表2和附图1、附图2、附图3、附图4。

20.表1 实施例1所得润滑添加剂不同添加量的摩擦系数数据 平均摩擦系数pao60.172pao6 0.5%pn0.083pao6 1%pn0.098pao6 2%pn0.107pao100.177pao10 0.5%pn0.113pao10 1%pn0.109pao10 2%pn0.105由表1中摩擦系数数据及附图1、附图2的摩擦系数曲线结果可知,基础油pao6中添加不同比列实施例1制备润滑添加剂与poa6相比,平均摩擦系数方面均有不同程度减小,表

明制备的润滑添加剂具备良好的减摩效果,且制备润滑添加剂添加量为0.5%时摩擦系数降低最明显。基础油pao10中添加不同比列实施例1制备润滑添加剂与poa10相比,平均摩擦系数方面均有不同程度减小,表明制备的润滑添加剂具备良好的减摩效果,且制备润滑添加剂添加量为2%时摩擦系数降低最明显。

21.表2 实施例1所得润滑添加剂2%添加量与t202添加量2%时的摩擦系数数据 平均摩擦系数pao6 2%pn0.107pao6 2%t2020.138pao10 2%pn0.109pao10 2%t2020.139由表2中摩擦系数数据及附图3、附图4的摩擦系数曲线结果可知,基础油pao6和pao10同样添加2%的pn和t202,添加2%pn的平均摩擦系数明显小于添加2%t202的平均摩擦系数,表明制备的润滑添加剂具备良好的减摩效果,且在温度75℃,载荷50n,频率25hz条件下,润滑效果优于t202。

22.本发明人使用microxam 3d非接触式三维表面轮廓仪对上述经过srv摩擦系数评价后的下试样钢块的磨痕进行磨损表征,实验结果见表3和表4。

23.表3 实施例1所得润滑添加剂不同添加量的磨损体积数据 磨损体积(

×

104um3)pao66.82pao6 0.5%pn0.283pao6 1%pn0.226pao6 2%pn0.245pao108.15pao10 0.5%pn0.753pao10 1%pn0.715pao10 2%pn0.709由表3中磨损体积结果可知,基础油pao6和pao10中添加不同比列实施例1制备润滑添加剂,磨损体积均有不同程度减小,表明制备的润滑添加剂具备良好的抗磨效果,抗磨效果基本一致。

24.表4 实施例1所得润滑添加剂2%添加量与t202添加量2%时的磨损体积 磨损体积(

×

104um3)pao6 2%pn0.245pao6 2%t2021.09pao10 2%pn0.709pao10 2%t2021.18由表4中磨损体积结果可知,在温度75℃,载荷50n,频率25hz条件下,基础油pao6和pao10同样添加2%的pn和t202,添加2%pn的磨损体积明显小于添加2%t202的磨损体积,表明制备的润滑添加剂具备良好的抗磨效果。

25.本发明的有益效果:因此,本发明利用蓖麻油酸、氯代二苯酯磷酸酯与油胺经过酯

化反应和酸碱反应两步制备了一种磷氮润滑添加剂,该润滑添加剂结构中含有蓖麻油酸,该润滑添加剂具备一定的生物可降解性,备的磷氮润滑添加剂作为聚α烯烃类合成基础油pao6、和pao10中使用表现出优异的润滑性能,为聚α烯烃类合成基础油在工业润滑领域中提供了一种减摩抗磨优异的润滑添加剂。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。