1.本发明属于中间相沥青制备技术领域,涉及一种中间相沥青的制备方法,具体地说涉及一种用于生产高端碳纤维的中间相沥青的制备方法。

背景技术:

2.沥青基碳纤维根据其机械性能可分为两类:一种是通用级沥青基碳纤维,力学性能较低,以各向同性沥青为制备原料;一种是高性能沥青基碳纤维,这种纤维力学性能优异,以各向异性沥青为原料。后一种纤维是由中间相沥青转化而成的,中间相沥青大分子在纺丝过程中由于剪切力作用和拉伸作用定向排列被保持下来,从而制得高强度、高模量碳纤维,同时具有优良的传热和导电性能,在军工及航天领域发挥着独特作用。为了得到高性能的中间相沥青基碳纤维,原料中间相沥青应满足:低灰分,低金属离子和杂原子;中间相含量:98%-100%,平面性要好;软化点为230℃-280℃;纺丝温度下粘度低;良好的可纺性和热稳定性,喹啉不溶物含量低。以目前的认识,为了获得较好平面结构的中间相沥青,原料热处理过程,芳烃化合物迫位连接程度越高,分子定向排列程度越好,形成的中间相大面积广域性越高,中间相沥青的纺丝性能越好,获得的碳纤维产品性能越高。

3.中国专利cn105238431a公开了一种催化油浆氢化还原-共炭化制备中间相沥青的方法,以环烷基或中间基原油的 fcc 油浆作为原料,在alcl3催化剂的作用下,将卤代烷与原料混合,升温至 280~350℃,压力为 0~2mpa下,反应5~20h,得到改质油。取改质油大于400℃的馏分油,将馏分油与共炭化剂混合,在360~480℃,反应压力为4~10mpa下,反应2~10h,得到高品质的中间相沥青;日本专利特开昭61-83317公开了一种采用alcl3催化反应萘等芳烃化合物合成齐聚沥青并获得低软化点中间相沥青的方法,但alcl3与沥青的反应使其分离与回收变得困难,影响了最终中间相沥青的应用。

4.中国专利cn101525543a公开了一种中间相沥青的制备方法,将精萘、氟化氢和三氟化硼按10∶1~5∶2~6的质量比配料,送入聚合釜中,开启搅拌,控制压力为10~25mpa,温度为150~200℃,反应4~6小时,然后升高压力至25~30mpa,升高温度至260~310℃,继续反应4~6小时得到中间相沥青,但氟化氢和三氟化硼对设备的腐蚀较为严重,这些不仅带来操作安全防护、环保等问题,且由于不可避免的引入金属离子,使得最终所得沥青的纯化变得更加困难,同时也使这种工艺的产业化难度加大,目前国内采用这一工艺路线的研究单位及企业几乎都受到安全隐患的影响而处于停滞阶段。

5.中国专利cn98117507.4公开了对基本不含二甲苯不溶物的重油或催化裂化澄清油制备中间相沥青的方法。沥青先经过两次不同的热处理,然后在供氢溶剂的存在下进行加氢处理,最后再进行一次热处理得到中间相沥青。该方法热处理过程中易出现过度缩聚的现象,稳定控制存在一定的难度,且在供氢溶剂的存在下进行加氢处理,容易使芳烃的迫位缩合向渺位缩合发展,影响中间相沥青的平面结构。

6.中国专利cn102942945a公开了一种可溶性中间相沥青的制备方法,取低软化点原料沥青或乙烯焦油,在惰性气氛中热处理,然后短程蒸馏或闪蒸物料,脱除轻馏分,收集重

馏分,即重组分沥青,将重组分沥青温度降至 320 ~ 400℃,脱除体系内轻组分,收集重组分,得到中间相沥青。但该方法没有考虑中间相沥青高温热稳定性差的问题,反应过程易过度缩合,影响中间相沥青纺丝性能,最终无法生产出高性能碳纤维。

技术实现要素:

7.针对现有技术的不足,本发明公开一种中间相沥青的制备方法,所述方法能够连续生产高纯中间相沥青,可用于生产高端碳纤维。

8.一种中间相沥青的制备方法,所述方法包括在热聚合反应后快速降温的过程,所述降温速率为20-150℃/min,优选50-100℃/min,快速降温至热聚合反应温度的60%-90%,优选 60%-80%。

9.一种中间相沥青的制备方法,所述方法包括n次热聚合反应,所述n为1以上整数,优选为2以上整数,进一步优选为2;每次热聚合反应后均进行快速降温处理;所述降温速率为20-150℃/min,优选50-100℃/min,快速降温至热聚合反应温度的60%-90%,优选60%-90%。

10.上述方法中,当n为2以上整数时,所述第n次热聚合反应的温度低于第n-1次热聚合反应的温度,优选低40-90℃。

11.上述方法中,当n为2以上整数时,所述第n次热聚合反应的压力低于第n-1次热聚合反应的压力,优选低0.2-2.0 mpa。

12.上述方法中,当n为2以上整数时,所述第n次热聚合反应的降温速率低于第n-1次热聚合反应的降温,优选低5-50℃/min。

13.上述方法中,原料油经预热后进行首次热聚合反应,所述预热温度为300℃-450℃,优选350℃-400℃。

14.一种优选的中间相沥青的具体制备方法,包括如下步骤:(1)原料通过原料预热装置加热至特定温度后,进入热反应装置i,进行热聚合反应;(2)热反装置i生成的物料经过急冷装置后,进入热反应装置ii,进一步进行热聚合反应;(3)热反应装置ii生成的轻馏分组份由反应器顶部排出装置,中间相沥青则由反应装置ii底部排出装置进入急冷装置,获得中间相沥青产品。

15.本发明方法中,所述原料可以为精制处理过的石油系原料,如乙烯焦油、热裂化渣油、石油重油或催化裂化油浆等,也可以是上述原料两种或两种以上的混合物,也可以是精制处理过的煤系原料,如煤焦油沥青等。

16.本发明方法中,所述的原料灰分含量质量分数≯0.1%,优选≯0.05%,更优选≯0.01%;硫含量质量分数≯0.5%,优选0.3%;沥青质含量质量≯5.0%,优选≯2.0%。

17.本发明方法中,步骤(1)中所述的原料预热装置加热物料温度为300℃-450℃,优选350℃-400℃。

18.本发明方法中,步骤(1)中所述的热反应装置i的反应温度为440℃-500℃,优选440℃-460℃。

19.本发明方法中,步骤(1)中所述的热反应装置i的反应压力为0.1-5.0mpa,优选0.5-3.0mpa。

20.本发明方法中,步骤(1)中所述的热反应装置i内的物料停留时间为5min-120min,优选10min-60min。

21.本发明方法中,步骤(2)中所述的经过急冷装置后的物料温度为300℃-400℃,优选330℃-380℃。

22.本发明方法中,步骤(2)中所述的急冷装置,通过的物料降温速率为20-150℃/min,优选50-100℃/min。

23.却时间不大于30min,优选不大于15min,更优选不大于5min;具体可为30min、20min、10min、5min、4 min、3 min、2 min。

24.本发明方法中,步骤(2)中所述的热反应装置ii的反应温度为380℃-440℃,优选390℃-420℃。

25.本发明方法中,步骤(2)中所述的热反应装置ii的反应压力为0.1-5.0mpa,优选0.1-1.0mpa。

26.本发明方法中,步骤(2)中所述的热反应装置ii内的物料停留时间为20min-240min,优选30min-60min。

27.本发明方法中,步骤(2)中所述的热反应装置ii,优选从反应装置底部通入水蒸气或惰性气体,其体积空速为3-30h-1

,优选5-20h-1

。

28.本发明方法中,步骤(3)中所述的经过急冷装置后的物料温度为250℃-380℃,优选300℃-350℃。

29.本发明方法中,步骤(3)中所述的急冷装置,通过的物料降温速率为20-150℃/min,优选50-100℃/min。

30.同现有技术相比,本发明提供的一种生产中间相的方法,具有如下有益效果:(1)本发明提供的生产中间相沥青的方法,全程不采用任何固体催化剂,,不会引入其它固体杂质,灰分含量较低;也不引入腐蚀性较强的液体或气体催化剂,工艺产业化较为容易,中间相沥青纺丝性能好;(2)本发明提供的生产中间相沥青的方法,通过精确控制高温区、低温区反应时间,并采用急冷装置及时终止热缩聚反应,避免过度聚合,在保证沥青产品广域中间相结构含量同时,降低喹啉不溶物含量,控制中间相沥青的软化点在230℃-280℃。

31.(3)本发明提供的生产中间相沥青的方法,在非临氢条件下对原料进行热处理,抑制了芳烃的迫位缩合向渺位缩合发展,提升了中间相沥青的纺丝性能,同时获得较高的中间相沥青的收率。

32.(4)本发明生产的中间相沥青,可以生产高强度、高模量碳纤维产品。

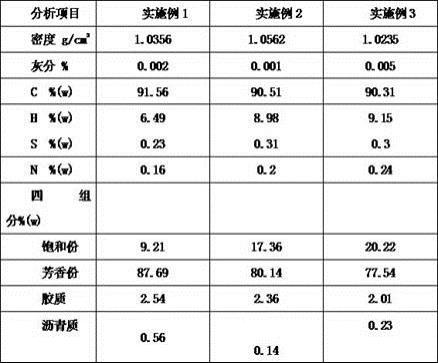

附图说明

33.图1为本发明实施例一种中间相沥青的制备方法流程图。

34.其中1为原料,2为原料预热装置,3为预热后原料管线,4为高温热反应装置,5为反应后的物料管线,6为急冷装置,7为急冷后物料管线,8为轻馏分油,9为低温热反应装置,10为高温水蒸气或氮气,11重馏分油管线,12为急冷装置,13为中间相沥青产品。

具体实施方式

35.下面对本发明的具体实施方式进行详细说明,但是需要指出的是,本发明的保护范围并不受这些具体实施方式的限制。

36.原料1进入原料预热装置2,加热后的物料经管线3进入热反应装置4进行热聚合反应,反应后的物料经管线5进入急冷装置6,冷却后的物料经管线7进入热反应装置9,水蒸气或惰性气体10从热反应装置9底部进入,生成的轻馏分组分由管线8出装置,重组分则由管线11进入急冷装置12,获得的中间相沥青经管线13出装置。

37.实施例1以某炼厂经过精制处理的催化油浆为原料,其性质分析见表1,该原料进入预热装置2加热至300℃,然后经管线3进入热反应装置4,热反应装置4的反应温度为440℃,反应压力为2.0mpa,反应时间为60min,反应后的物料经管线5进入急冷装置6,急冷后的物料温度为350℃,降温速率为30℃/min,然后经管线7进入热反应装置9,热反应装置9的反应温度为400℃,反应压力为2.0mpa,反应时间为240min,高温水蒸气10从热反应装置9底部进入,其体积空速为6h-1

,生成的轻馏分组分由管线8出装置,重组分则由管线11进入急冷装置12,急冷后的物料温度为300℃,降温速率为50℃/min,获得的中间相沥青经管线13出装置,该中间相沥青的收率及性质及见表2,采用该中间相沥青,用纺丝设备在276℃下纺丝。并经碳化制成碳纤维,其性质见表2,可以看出,以本申请工艺获得的中间相沥青为原料可以生产出高强高模碳纤维。

38.实施例2以某炼厂经过精制处理的催化油浆为原料,其性质分析见表1,该原料进入预热装置2加热至420℃,然后经管线3进入热反应装置4,热反应装置4的反应温度为460℃,反应压力为1.0mpa,反应时间为10min,反应后的物料经管线5进入急冷装置6,急冷后的物料温度为380℃,降温速率为80℃/min,然后经管线7进入热反应装置9,热反应装置9的反应温度为420℃,反应压力为1.5mpa,反应时间为120min,高温水蒸气10从热反应装置9底部进入,其体积空速为15h-1

,生成的轻馏分组分由管线8出装置,重组分则由管线11进入急冷装置12,急冷后的物料温度为350℃,降温速率为100℃/min,获得的中间相沥青经管线13出装置,该中间相沥青的收率及性质及见表2,采用该中间相沥青,用纺丝设备在282℃下纺丝。并经碳化制成碳纤维,碳纤维性质见表2,可以看出,以本申请工艺获得的中间相沥青为原料可以生产出高强高模碳纤维。

39.实施例3以某炼厂经过精制处理的催化油浆为原料,其性质分析见表1,该原料进入预热装置2加热至350℃,然后经管线3进入热反应装置4,热反应装置4的反应温度为480℃,反应压力为0.5mpa,反应时间为20min,反应后的物料经管线5进入急冷装置6,急冷后的物料温度为300℃,降温速率为45℃/min,然后经管线7进入热反应装置9,热反应装置9的反应温度为390℃,反应压力为0.2mpa,反应时间为200min,高温水蒸气10从热反应装置9底部进入,其体积空速为10h-1

,生成的轻馏分组分由管线8出装置,重组分则由管线11进入急冷装置12,急冷后的物料温度为260℃,降温速率为50℃/min,获得的中间相沥青经管线13出装置,该中间相沥青的收率及性质及见表2,采用该中间相沥青,用纺丝设备在279℃下纺丝。并经碳化制成碳纤维,性质见表2,可以看出,以本申请工艺获得的中间相沥青为原料可以生产出

高强高模碳纤维。

40.实施例4采用实施例1相同的原料,热反应装置9的反应压力为1.2mpa,其它操作条件同实施例1完全相同,该中间相沥青的收率及性质及见表2,采用该中间相沥青,用纺丝设备在279℃下纺丝。并经碳化制成碳纤维,性质见表2。

41.实施例5采用实施例4相同的原料,急冷装置6的冷却速率为50℃/min,急冷装置12的冷却时间为30℃/min,其它操作条件同实施例4完全相同,该中间相沥青的收率及性质及见表2,采用该中间相沥青,用纺丝设备在279℃下纺丝。并经碳化制成碳纤维,性质见表2。

42.实施例6采用实施例2相同的原料,该原料进入预热装置2加热至420℃,不经过热反应装置4及冷却装置6,直接进入热反应器9,其它操作条件实施例2完全相同,该中间相沥青的收率及性质及见表2,采用该中间相沥青,用纺丝设备在268℃下纺丝,并经碳化制成碳纤维,性质见表2。

43.对比例1采用实施例1相同的原料,按照中国专利cn102942945a实施例1提供的试验方案制备中间相沥青,该中间相沥青的收率及性质及见表3,采用该中间相沥青,用纺丝设备在350℃下纺丝。并经碳化制成碳纤维,碳纤维性质见表3。可以看出,以该工艺获得的中间相沥青为原料生产的碳纤维抗拉强度、弹性模量均偏低。

44.对比例2采用实施例2相同的原料,按照中国专利cn98117507.4实施例1提供的试验方案制备中间相沥青,该中间相沥青的收率及性质及见表3,采用该中间相沥青,用纺丝设备在236℃下纺丝。并经碳化制成碳纤维,碳纤维性质见表3,以该工艺获得的中间相沥青为原料生产的碳纤维抗拉强度、弹性模量均偏低。

45.对比例3采用实施例2相同的原料,按照中国专利cn105238431a实施例1提供的试验方案制备中间相沥青,该中间相沥青的收率及性质及见表3,采用该中间相沥青,用纺丝设备在319℃下纺丝。并经碳化制成碳纤维,碳纤维性质见表3,以该工艺获得的中间相沥青为原料生产的碳纤维抗拉强度、弹性模量均偏低。

46.对比例4采用实施例3相同的原料,取消冷却装置6、12,热反应生成的物料采用自然降温冷却操作模式,其它操作条件实施例3完全相同,该中间相沥青的收率及性质及见表3,采用该中间相沥青,用纺丝设备在268℃下纺丝,并经碳化制成碳纤维,性质见表3。

47.表1 原料性质分析表1 原料性质分析

表2 中间相沥青性质分析表3 中间相沥青性质分析

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。