1.本实用新型涉及煤化工含尘油气净化技术领域,具体涉及一种用于高温含尘油气的急冷净化器。

背景技术:

2.在现代煤化工行业中,因不同的工艺技术,粗煤气成分也存在差异,目前,热解与气化耦合的一体化技术,所产生的粗煤气往往含油小粒径的焦粉,且由于温度较高,粗煤气中含有一定量的煤焦油蒸汽,这种多组分的高温含尘油气未经净化是无法再加工使用的,其应用价值较低。因此,如何在高温环境下对粗煤气进行降温、洗涤,并最大化实现高温馏分油的循环换热及油尘分离成为近年来煤化工技术领域的研究重点和难点。

3.急冷塔或急冷器是煤化工技术领域不可缺少的设备,其主要用于对高温煤气进行降温并除尘。在传统的粗煤气净化工艺中,由于高温煤气中含有固体颗粒,经洗涤后尘颗粒长时间的沉积使其厚度逐渐增加,随着时间的延长,造成塔底沉积,严重影响其处理能力,同时,尘颗粒对泵及管道等设备造成堵塞,影响设备正常使用,降低设备使用寿命。

4.因此,需要设计一种通过特殊的急冷净化器结构,能够实现高温高压下含尘油气的降温、洗涤,实现高温馏分油的循环换热和油尘分离,解决了含尘管路易堵塞、回收油效率低等现实问题,是当代煤化工发展的迫切需求。

技术实现要素:

5.为了解决现有技术中的问题,本实用新型提供了一种用于高温含尘油气的急冷净化器,能够实现高温高压下含尘油气的降温洗涤,实现高温馏分油的循环换热和油尘分离,解决了含尘管路易堵塞、回收油效率低的问题。

6.为了实现以上目的,本实用新型所采用的技术方案为:包括筒体,所述筒体的上方设置有连通的沉降罩,所述沉降罩的顶部设置有工艺气出口,所述筒体的下方设置有沉降锥,所述沉降锥的上部设置有多孔防混罩,所述筒体与所述沉降锥通过所述多孔防混罩连通,所述沉降锥的底部设置有重质组分排液口和轻质组分排液口,所述筒体的侧壁设置有洗涤液入口、原料气进口和液位计,且所述原料气进口位于所述洗涤液入口的下方,所述原料气进口处的管线贯穿所述多孔防混罩伸入所述沉降锥内,所述筒体内自上而下设置有喷管、滤网和挡板,且所述洗涤液入口位于所述滤网和所述挡板之间,从所述洗涤液入口进入的急冷净化洗涤液经过所述挡板后与从所述原料气进口进入的原料气接触。

7.进一步地,所述挡板包括多个人字挡板,多个所述人字挡板呈10~20层错列间隔布置,每个所述人字挡板的人字夹角为100~170

°

。

8.进一步地,所述重质组分排液口设置于所述沉降锥的锥底,所述轻质组分排液口设置于所述沉降锥的靠近锥底的锥面位置,所述沉降锥内还设置有第一喷液喷嘴和第二喷液喷嘴,且所述第一喷液喷嘴的位置高于所述第二喷液喷嘴和所述轻质组分排液口的位置,所述第二喷液喷嘴与所述重质组分排液口相对。

9.进一步地,所述沉降锥内设置有多个所述第一喷液喷嘴,多个所述第一喷液喷嘴在所述沉降锥内呈环形对角布置。

10.进一步地,所述液位计包括在线液位计和远传液位计,所述在线液位计的管路上设有吹扫介质入口。

11.进一步地,所述喷管呈环形状,所述喷管水平安装于所述筒体内,所述喷管设置有多个间隔设置的喷头。

12.进一步地,所述的滤网的孔径为30~50μm,形成的滤饼压差为50~200kpa;所述喷管的半径与所述滤网的半径比为0.5~0.8。

13.进一步地,所述原料气进口处的管线具有伸入所述沉降锥内的管线插入口,所述管线插入口与所述重质组分排液口相对,所述管线插入口呈30

°

~60

°

的切口。

14.进一步地,所述管线插入口位于液面以上,或者伸入液位位置不大于1/3的液位高度。

15.进一步地,所述筒体的高径比为5~20,急冷净化器内的液面高度不高于所述多孔防混罩与所述筒体的连接处,且不低于所述沉降锥的体积的2/3。

16.与现有技术相比,本实用新型在筒体的底部设置沉降锥,筒体与沉降锥通过多孔防混罩连通,原料气进口处的管线贯穿多孔防混罩伸入沉降锥内,通过多孔防混罩与沉降锥的耦合设计,将原料气从原料气进口进入后首先进行自然沉降,进行重质组分和轻质组分分离,急冷净化洗涤液从洗涤液入口进入后经过挡板的分散作用,增大急冷净化洗涤液与原料气的接触面积,提高急冷洗涤效果,另外,在筒体的上方设置有连通的沉降罩,沉降罩的顶部设置有工艺气出口,筒体内自上而下设置有喷管和滤网,利用喷管、滤网和沉降罩的设计,对油气进一步除尘,并且利用喷管喷射喷液能够避免含尘管路堵塞,本实用新型能够实现高温高压下含尘油气的降温洗涤,实现高温馏分油的循环换热和油尘分离,解决了含尘管路易堵塞、回收油效率低以及工艺繁琐等现实问题。

17.进一步地,利用多个人字挡板形成错列间隔布置的挡板结构,在急冷净化洗涤液从洗涤液入口进入筒体后,在挡板的分散作用下,分散地更加均匀,且流速缓慢,从而更加增大了急冷净化洗涤液与原料气的接触面积,更加提高了急冷洗涤效果。

18.进一步地,沉降锥内设置第一喷液喷嘴和第二喷液喷嘴,利用第一喷液喷嘴喷射喷液,以提高原料气沉降的物质在沉降锥的锥面上的流动,利于轻质组分和重质组分分别从轻质组分排液口和重质组分排液口排出,另外,针对重质组分密度大、黏稠度高的特点,利用第二喷液喷嘴与重质组分排液口相对,第二喷液喷嘴喷射喷液使重质组分更加容易从重质组分排液口排出,从而避免堵塞轻质组分排液口和重质组分排液口,提高本实用新型的可靠稳定性。

19.更进一步地,呈环形对角布置的多个第一喷液喷嘴,能够在多个位置喷射喷液促进沉降物质流动,更加提高了轻质组分和重质组分排出的顺畅性,避免粘附在沉降锥内。

20.进一步地,在线液位计的管路上设有吹扫介质入口,利用吹扫介质入口吹扫介质,避免物质堵塞,有效地防止管线堵塞问题。

附图说明

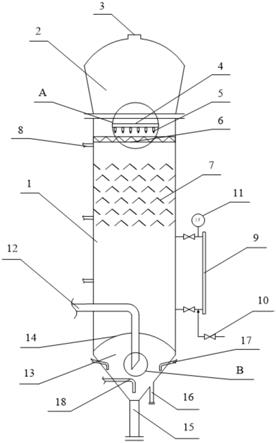

21.图1是本实用新型实施例的结构示意图;

22.图2是图1中a处的结构示意图;

23.图3是图1中b处的结构示意图;

24.其中,1、筒体;2、沉降罩;3、工艺气出口;4、喷管;5、喷头;6、滤网;7、挡板;8、洗涤液入口;9、在线液位计;10、吹扫介质入口;11、远传液位计;12、原料气进口;13、沉降锥;14、多孔防混罩;15、重质组分排液口;16、轻质组分排液口;17、第一喷液喷嘴;18、第二喷液喷嘴;19、管线;20、管线插入口。

具体实施方式

25.下面结合说明书附图和具体的实施例对本实用新型作进一步地解释说明,显然,所描述的实施例是本申请一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

26.本实用新型实施例提供了一种用于高温含尘油气的急冷净化器,对高温煤气进行降温并除尘,参见图1,其包括筒体1,筒体1的上方设置有连通的沉降罩2,沉降罩2的顶部设置有工艺气出口3,筒体1的下方设置有沉降锥13,沉降锥13的上部设置有多孔防混罩14,筒体1与沉降锥13通过多孔防混罩14连通,沉降锥13的底部设置有重质组分排液口15和轻质组分排液口16,筒体1的侧壁设置有洗涤液入口8、原料气进口12和液位计,且原料气进口12位于洗涤液入口8的下方,原料气进口12处的管线19贯穿多孔防混罩14伸入沉降锥13内,筒体1内自上而下设置有喷管4、滤网6和挡板7,且洗涤液入口8位于滤网6和挡板7之间,从洗涤液入口8进入的急冷净化洗涤液经过挡板7后与从原料气进口12进入的原料气接触。

27.可以理解的是,本实施例在筒体1的底部设置沉降锥13,筒体1与沉降锥13通过多孔防混罩14连通,原料气进口12处的管线19贯穿多孔防混罩14伸入沉降锥13内,通过多孔防混罩14与沉降锥13的耦合设计,将原料气从原料气进口12进入后首先进行自然沉降,进行重质组分和轻质组分分离,急冷净化洗涤液从洗涤液入口8进入后经过挡板7的分散作用,增大急冷净化洗涤液与原料气的接触面积,提高急冷洗涤效果,另外,在筒体1的上方设置有连通的沉降罩2,沉降罩2的顶部设置有工艺气出口3,筒体1内自上而下设置有喷管4和滤网6,利用喷管4、滤网6和沉降罩2的设计,对油气进一步除尘,并且利用喷管4喷射喷液能够避免含尘管路堵塞,本实用新型能够实现高温高压下含尘油气的降温洗涤,实现高温馏分油的循环换热和油尘分离,解决了含尘管路易堵塞、回收油效率低以及工艺繁琐等现实问题。

28.优选地,挡板7包括多个人字挡板,多个人字挡板呈10~20层错列间隔布置,每个人字挡板的人字夹角为100~170

°

。利用多个人字挡板形成错列间隔布置的挡板结构,在急冷净化洗涤液从洗涤液入口8进入筒体1后,在挡板7的分散作用下,分散地更加均匀,且流速缓慢,从而更加增大了急冷净化洗涤液与原料气的接触面积,更加提高了急冷洗涤效果。

29.具体地,重质组分排液口15设置于沉降锥13的锥底,轻质组分排液口16设置于沉降锥13的靠近锥底的锥面位置,即沉降锥13呈一个漏斗状,重质组分排液口15位于底部便于重质组分排出,沉降锥13内还设置有第一喷液喷嘴17和第二喷液喷嘴18,且第一喷液喷嘴17的位置高于第二喷液喷嘴18和轻质组分排液口16的位置,第二喷液喷嘴18与重质组分排液口15相对。

30.本实用新型利用第一喷液喷嘴17喷射喷液,以提高原料气沉降的物质在沉降锥13的锥面上的流动,利于轻质组分和重质组分分别从轻质组分排液口16和重质组分排液口15排出,另外,针对重质组分密度大、黏稠度高的特点,利用第二喷液喷嘴18与重质组分排液口15相对,第二喷液喷嘴喷射喷液使重质组分更加容易从重质组分排液口排出,从而避免堵塞轻质组分排液口16和重质组分排液口15,提高本实施例的可靠稳定性。

31.优选地,沉降锥13内设置有多个第一喷液喷嘴17,多个第一喷液喷嘴17在沉降锥13内呈环形对角布置,呈环形对角布置的多个第一喷液喷嘴17,能够在多个位置喷射喷液促进沉降物质流动,更加提高了轻质组分和重质组分排出的顺畅性,避免粘附在沉降锥内。

32.具体地,液位计包括在线液位计9和远传液位计11,在线液位计9的管路上设有吹扫介质入口10,利用吹扫介质入口10吹扫介质,避免物质堵塞,有效地防止管线堵塞问题。

33.优选地,参见图2,喷管4呈环形状,喷管4水平安装于筒体1内,喷管4设置有多个间隔设置的喷头5,提高喷液喷出的分散度和均匀度。

34.优选地,滤网6的孔径为30~50μm,形成的滤饼压差为50~200kpa;喷管4的半径与滤网6的半径比为0.5~0.8。滤网6通过法兰连接的方式固定在筒体1内,且滤网6的材质为金属丝网、纳米金属丝网和高密度填料中的一种或多种组合。

35.具体地,参见图3,原料气进口12处的管线19具有伸入沉降锥13内的管线插入口20,管线插入口20与重质组分排液口15相对,管线插入口20呈30

°

~60

°

的切口。优选地,管线插入口20位于液面以上,或者伸入液位位置不大于1/3的液位高度,便于原料气从管线插入口20以足够的压力喷出,且避免液体进入。

36.优选地,筒体1的高径比为5~20,急冷净化器内的液面高度不高于多孔防混罩14与筒体1的连接处,且不低于沉降锥13的体积的2/3。

37.本实施例正常工作时,原料气的气速为0.2~2.0m/s,原料气温度为400~600℃,压力为0.1~4.0mpag,含尘量为0.1~100ppm,含尘粒径范围10~200μm;工艺气温度为100~300℃,压力为0.1~4.0mpag,含尘量为0.1~5.0ppm,含尘粒径0~50μm。重质组分排液口15排出的物料中固含量为0.3~30wt%,轻质组分排液口16排出的物料中固含量为0.3~20wt%。急冷净化洗涤液、吹扫介质及喷液包括煤焦油、生物质油或石油的一种高温馏分或多种馏分的组合。

38.本实用新型实施例通过独特的外形结构设计及内置特有结构相结合,集急冷与净化为一体的高温含尘油气急冷净化器,通过多孔防混罩14与沉降锥13的耦合设计,将原料气首先进行自然沉降,同时配合人字挡板增大急冷净化洗涤液与原料气的接触面积,提高急冷洗涤效果,巧妙的滤网6及沉降罩2的设计,对油气进一步除尘;另外,在线液位计9及远传液位计11相结合配有现场吹扫管线,有效防止固体堵塞液位计;此外,本实施例的急冷净化器设置有不同位置的吹扫口,有效防止管线堵塞问题。先进的高温含尘油气净化急冷器的特别设计,同时实现含尘油气的急冷降温及洗涤除尘作用,减少设备投资,提高其稳定性,急冷净化效果明显提高,解决了含尘管路易堵塞、回收油效率低以及工艺繁琐等现实问题。

39.最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分或者全部技术

特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。