一种余热深度利用的超低nox排放浸没燃烧式气化系统

技术领域

1.本发明涉及一种液化天然气气化技术,尤其是一种气化器技术,具体地说是一种余热深度利用的超低nox排放浸没燃烧式气化系统。

背景技术:

2.近年来,随着天然气能源需求量的增加,液化天然气(lng)气化的需求量也随之增加。 浸没燃烧式气化器是液化天然气气化器的一种重要形式,其利用燃气燃烧产生的高温烟气对水进行加热,再利用热水将气化管束内的lng气化成 天然气(ng),然后将天然气从气化器中输出。

3.氮氧化物(nox)是大气的主要污染物之一,对人类身体健康、环境生态以及社会生产活动造成严重危害,工业活动产生的烟气需要进行污染物净化处理之后才被允许排放。目前,世界各国对nox的排放限制越来越严格,仅靠预处理或者改进燃烧过程很难满足要求,因此,对烟气进行后处理就显得尤为重要。

4.专利申请号cn201520739797.7《高效浸没燃烧式气化器》、申请号cn201420646916.x《液化天然气浸没燃烧气化器》、申请号cn201510290223.0《一种改进的浸没燃烧式lng气化器》、申请号cn201910363316.x《浸没燃烧式气化器及其监控系统》、申请号cn201310627874.5《lng浸没燃烧气化器的控制系统及控制方法》等是从结构布置、燃烧组织、系统控制等方面对浸没燃烧式燃烧器进行了要求,没有提及燃烧烟气的脱硝处理。申请号cn202020542738.1《低氮氧化物排放浸没燃烧式气化器》虽然对烟气进行了后处理,但存在控制不灵敏、脱硝后烟气余热没有深度利用的问题。

技术实现要素:

5.本发明的目的针对目前的液化天然气气化过程中会产生大量氮氧化物而污染环境的问题,设计一种余热深度利用的超低nox排放浸没燃烧式气化系统,通过设置烟气脱硝装置及余热回收装置,既解决了烟气的脱硝问题,又对脱硝后的烟气余热进行了深度利用,达到了既节能又环保的目的。

6.本发明的技术方案是:1.一种余热深度利用的超低nox排放浸没燃烧式气化系统,其特征在于,包括主风机1、主燃烧器2、烟气分布器3、水槽4、气化管束5、烟囱7、辅助燃烧器8、混气器9、脱硝反应器10、换热器11、引风机12和洗气塔13;主风机1与主燃烧器2、辅助燃烧器8相连,主燃烧器2与烟气分布器3相连;主燃烧器2、气化管束5、辅助燃烧器8置于水槽4中;烟气分布器3置于水槽4底部;烟囱7与水槽4顶部相连;烟囱7及辅助燃烧器8的出口与混气器9相连;混气器9、脱硝反应器10、换热器11、引风机12及洗气塔13依次相连,在混气器9或者脱硝反应器10之前设置有还原剂系统。

7.2.来自水槽4中的水分两路,一路进入换热器11,一路进入洗气塔13,经换热、洗气后返回水槽4。

8.3.液化天然气(lng)从气化管束5的入口进入,通过气化管束5吸热气化变成天然气ng后从气化管束5出口流出。

9.4.所述气化管束5采用螺纹管、内波外螺纹管,材料选用不锈钢或者钛合金钢。

10.5.烟囱7的底部装有除沫器6。

11.6.洗气塔13出口装有除沫器14。

12.7.作为备选方案,辅助燃烧器8也可置于水槽4的外部,在辅助燃烧器8的外部设置水夹套15,水夹套15的进出口均与水槽4相连。

13.8.还原剂系统包括储存系统、输送系统、喷射系统,还原剂采用双模糊控制、预测前馈控制及拟合优选算法集成控制系统进行控制,始终保持还原剂投入量与设备运行工况相匹配,实现no

x

和氨逃逸双控目标。

14.脱硝还原剂在混气器9或者脱硝反应器10之前注入中温烟气中,然后与烟气一起进入脱硝反应器10,在催化剂的作用下发生反应,脱除氮氧化物。混气器9或者脱硝反应器10之前设置还原剂系统,包括储存系统、输送系统、喷射系统,还原剂可采用双模糊控制、预测前馈控制及拟合优选算法集成控制系统进行控制,始终保持还原剂投入量与设备运行工况相匹配,实现no

x

和氨逃逸双控目标。

15.可燃气体和空气在主燃烧器内燃烧,产生的高温烟气通过烟气分布器进入水槽的水中,直接将水加热,烟气被水冷却至常温后从烟囱排出;液化天然气(lng)通过设在水中的气化管束吸取水中的热量而气化成天然气(ng)输送到管网;辅助燃烧器燃烧产生的高温烟气与烟囱里出来的低温烟气在混气器内混合形成中温烟气,中温烟气在脱硝反应器内发生反应脱除烟气中的氮氧化物,脱除氮氧化物后的中温烟气在换热器中与来自水槽中的水换热初步降低温度后,进入洗气塔进一步将温度降至常温后从塔顶排放,换热器和洗气塔中的热水返回至水槽,通过气化管束将热量传递给液化天然气。

16.本发明的有益效果是:本发明通过设置烟气脱硝装置及余热回收装置,既解决了烟气的脱硝问题,又对脱硝后的烟气余热进行了深度利用,达到了既节能又环保的目的。

附图说明

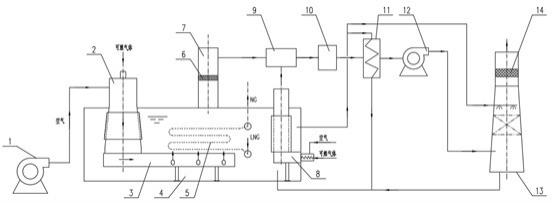

17.图1是本发明的结构示意图之一。

18.图2是本发明的结构示意图之二。

19.图中:1

‑

主风机、2

‑

主燃烧器、3

‑

烟气分布器、4

‑

水槽、5

‑

气化管束、6

‑

1#除沫器、7

‑

烟囱、8

‑

辅助燃烧器、9

‑

混气器、10

‑

脱硝反应器、11

‑

换热器、12

‑

引风机、13

‑

洗气塔、14

‑

2#除沫器。

具体实施方式

20.下面结构附图和实施例对本发明作进一步的说明。

21.实施例一。

22.如图1所示。

23.9.一种余热深度利用的超低nox排放浸没燃烧式气化系统。其特征在于,包括主风机1、主燃烧器2、烟气分布器3、水槽4、气化管束5、1#除沫器6、烟囱7、辅助燃烧器8、混气器

9、脱硝反应器10、换热器11、引风机12、洗气塔13、2#除沫器14。气化管束5可采用螺纹管、内波外螺纹管,材料选用不锈钢或者钛合金钢等;换热器11可采用翅片管等特型管束。主风机1与主燃烧器2、辅助燃烧器8相连,辅助燃烧器8安装在水槽4中,主燃烧器2与烟气分布器3相连;主燃烧器2、气化管束5、辅助燃烧器8置于水槽4中;烟气分布器3置于水槽4底部;烟囱7与水槽4顶部相连;烟囱7及辅助燃烧器8的出口与混气器9相连;混气器9、脱硝反应器10、换热器11、引风机12及洗气塔13依次相连,在混气器9或者脱硝反应器10之前设置有还原剂系统。来自水槽4中的水分两路,一路进入换热器11,一路进入洗气塔13,经换热、洗气后返回水槽4。液化天然气(lng)从气化管束5的入口进入,通过气化管束5吸热气化变成天然气ng后从气化管束5出口流出。烟囱7的底部装有除沫器6。洗气塔13出口装有除沫器14。

24.可燃气体和空气混合,在主燃烧器内燃烧,产生高温烟气进入烟气分布器3中,烟气分布器3为均匀开小孔的箱型或管型元件,通过这些小孔,高温烟气均匀进入水槽4中,在水槽4中高温烟气与水直接接触,将水加热成热水。烟气出水槽4后,通过1#除沫器6,进入烟囱7。液化天然气经外部管道进入气化管束5中,通过间壁换热,吸收水槽4中热水的热量气化,变成天然气,然后送出至管网或用户。辅助燃烧器8置于水槽4中,一部分可燃气体和空气在其中燃烧,产生高温烟气,由于燃烧器的外壳得到水槽中水的冷却,因此燃烧器内部不用衬耐火材料。

25.高温烟气出辅助燃烧器8后,在混气器9中与来自烟囱7的低温烟气混合,形成中温烟气。混气器9可以是一个缓冲罐、静态混合器或者一段烟道,或者其他能达到气流混合均匀的措施或装置。脱硝还原剂在混气器9或者脱硝反应器10之前注入中温烟气中,然后与烟气一起进入脱硝反应器10中,在催化剂的作用下发生反应,脱除氮氧化物。混气器9或者脱硝反应器10之前设置的还原剂系统(可直接从市场购置或利用现有技术自制)包括储存系统、输送系统、喷射系统。喷射系统采用喷枪直喷技术,使得还原剂在烟道以及脱硝反应器10内分布更加均匀。作为优先方案,还原剂喷枪后还可设置整流格栅,采用计算流体动力学(cfd)对脱硝反应器10和脱硝系统的烟道布置进行数值模拟,优化脱硝反应器10的设计,并确认还原剂喷射点位置及数量,以达到精准控制还原剂喷射量的目的,有效减少氨逃逸,使催化剂表层的烟气和还原剂的分布更为均匀。

26.脱硝反应器10入口烟气量与所需的还原剂可采用双模糊控制、预测前馈控制及拟合优选算法集成控制系统进行控制,系统提前预判设备负荷和反应区入口no

x

浓度变化趋势,实时采集出口no

x

和氨逃逸浓度,寻找出不同工况对应的最优目标值,提高了脱硝系统闭环稳定性和抗干扰能力,始终保持还原剂投入量与设备运行工况相匹配,实现nox和氨逃逸双控目标。还原剂通过计量泵控制,对系统进行控制参数优化,控制氨氮比始终略小于1,确保脱硝反应处于高效工作范围,防止氨逃逸。

27.脱除氮氧化物的中温烟气随后进入换热器11,与来自水槽的水换热温度初步降低后,进入引风机12,通过引风机12加压后进入洗气塔13中,在洗气塔13中,与喷淋而下的水直接接触换热,烟气温度进一步降低至30℃以下,经除沫器14除去雾沫后排出。换热器11和洗气塔13中的水均来自水槽,分别经过换热、洗气,吸收烟气中的热量后返回水槽4,在水槽4中这些热量用来气化管束内的lng。烟气中的热量通过换热器和洗气塔两级换热,得到彻底回收。洗气塔作为最后一级换热,可以起到降低换热器11的换热面积、深度回收余热、防止氨逃逸的目的。

28.实施例二。

29.如图2所示。

30.本实施例与实施例一的区别在于辅助燃烧器8安装在水槽4外部的,此时应在辅助燃烧器8外部设置水夹套15,水夹套15中循环流动着来自水槽4中的水,保持对辅助燃烧器8的冷却,从而避免在燃烧器8内部设置耐火材料。其余均与实施例一相同。

31.本发明未涉及部分与现有技术相同或可采用现有技术加以实现。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。