1.本实用新型涉及废弃物处理技术领域,具体提供一种废弃物协同利用、处理生产线。

背景技术:

2.废弃物包括农业废弃物、林业废弃物、高热值有机废弃物等等,具体的农业废弃物如果壳、稻壳、玉米芯、秸秆等,林业废弃物如木屑、树枝等,高热值有机废弃物如废旧轮胎、油漆废渣、塑料、树脂等。除上述废弃物外,申请人在处理废气过程中还会产生一种特殊的废弃物:吸附饱和的活性炭,为贯彻生态文明建设的战略部署,落实《循环经济促进法》和《循环经济发展战略及近期行动计划》的要求,加快城市及产业废弃物的无害化处置、资源化利用,提高我国新型城镇化的质量和水平,推动绿色循环低碳发展,因此目前市面上涌现了一大批废弃物处理企业。

3.具体的农业废弃物处理方法包括焚烧、热解等,热解法中早在2008年江南大学耿敏发表的硕士学位论文:利用低碳稻壳灰生产活性炭的工艺与应用研究中具体分析了稻壳生产活性炭的可行性;又例如申请号:201710166258.2,申请人:陕西师范大学及陕西凤林生物科技开发有限公司申请的专利,具体披露了一种核桃壳活性炭的制备方法。但现实生活中,最常用的还是采用焚烧处理的方法,因为热解过程需要耗费大量能源,虽然产生了活性炭,但活性炭的价格远低于耗费能源的价格,而焚烧过程只需处理废气即可。

4.中国的废旧轮胎每年产生量超过1000万吨,废旧塑料年产生量超百万吨,油漆废渣为车辆喷涂操作中油漆飞溅在喷漆部件外成为的废弃物,作为固体废弃物,高热值有机废弃物的处理方法包括:废旧轮胎最常用的为热解法,并有三种方式,包括土法炼油(国家坚决予以打击和取缔)、批次(间歇式)热解、连续式智能热解,其中申请号:201611120141.2,申请人:北京神雾环境能源科技集团股份有限公司披露了一种废旧轮胎的能源循环利用制备活性炭的系统及方法,其利用热解后产生的固体产物生成热解炭及金属,利用二氧化碳循环利用加热后作为活化剂,做到了能源的循环利用。废旧塑料的回收利用方法包括:通过分类、清洗并复合成用于制造太阳镜框的高质量塑料;日本工程师仑田发现了塑料的新处置方法,是根据波状运动原理,在锅炉里设计构成一种特殊的条件,从而产生波能,以波能击碎塑料的聚合分子链,并结合化学方法,不断加入5种不同的催化剂和一种特制溶液,以溶解被击碎的塑料,将塑料变成油。用这种方法,投入1千克废塑料能产生1.2升煤油。但上述过程比较繁琐,油漆废渣目前最有效、无害化、资源化的处理方法是通过热化学处理获取热能。

5.目前,国内外处理上述废弃物均采用单独处理的方法,而废弃物处理所需的设备要求高、造价高、设备占地面积大、设备运行的能耗大,处理过程中产生的能源不能有效回收利用,最终制得的产物价格甚至低于投入成本,因此阻碍了该行业的发展,目前我国从事大规模处理废弃物的企业不超过10家,因此需形成一套活性炭综合利用协同处理线来实现废弃物的无害化处置并部分资源化的处理。

技术实现要素:

6.为了解决上述问题,本实用新型提供一种利用高热值废弃物热解产生的热源为后续活性炭生产及再生提供一部分热量,废弃物处理过程更加高效、节能的废弃物协同利用、处理生产线。

7.本实用新型的技术方案是:

8.一种废弃物协同利用、处理生产线,包括热解炉、回转炉、燃烧炉、冷凝罐、储气罐、油水分离装置、储油罐及储水罐;

9.所述热解炉包括内膛及外壳,所述内膛设置在外壳内并与外壳同心圆设置,所述内膛与外壳之间设有供热气通过的空间,且所述内膛与外壳之间设有用于支撑内膛的支撑架,气化炉两侧分别设有进料口和进气口及出料口和出气口,所述进料口及出料口分别设置在内膛两侧,热风管道ⅰ的一端通过进气口连通内膛与外壳之间用于供热气通过的空间,另一端连通所述燃烧炉,所述热风管道ⅰ上设有阀门;出气管ⅰ的一端通过出气口连通内膛与外壳之间用于供热气通过的空间,另一端连通废气处理装置,所述出气管ⅰ上设有阀门;出气管ⅱ设置在出料口的一端,并靠近所述内膛的底部,所述出气管ⅱ的一端连通内膛,另一端连通所述冷凝罐,所述出气管ⅱ上设有阀门;

10.进一步,所述热解炉与阀门之间的出气管ⅰ上通过三通连接分支管,所述分支管的另一端连通燃烧炉,所述分支管上设有阀门;

11.进一步,所述内膛内为无氧状态,所述内膛内设有用于放置高热值有机废弃物及农、林废弃物的托盘;

12.进一步,加入到所述内膛内的高热值有机废弃物包括废旧轮胎,农、林废弃物限于核桃壳、秸秆、玉米芯三者的混合物;

13.进一步,所述冷凝罐顶部连接排气管,所述排气管另一端连通储气罐,所述排气管上设有阀门;出气管ⅲ的一端连通储气罐,另一端连通所述燃烧炉,所述出气管ⅲ上设有阀门;

14.所述燃烧炉的一端通过供气管道连通天然气储罐或天然气源;所述燃烧炉的热风出口通过热风管道ⅱ连通回转炉;所述供气管道及热风管道ⅱ上均设有阀门;

15.所述回转炉的两端分别设有进料口及出料口,所述回转炉内处于缺氧状态;

16.所述回转炉内设有用于放置待再生活性炭和/或农、林废弃物的托盘;

17.所述冷凝罐的一侧通过油水管连通油水分离装置,所述油水管上设有阀门;所述油水分离装置周身分别通过出油管及出水管连通储油罐及储水罐;所述出油管及出水管上均设有阀门;

18.脱水装置上设有进料口、出料口及排水口,排水管的一端通过排水口连通所述脱水装置,另一端连通所述储水罐;

19.所述储水罐内置加热器,所述储水罐的蒸汽出口通过蒸汽管道连通回转炉;

20.进一步,所述热风管道ⅰ及热风管道ⅱ上均设有引风机;所述燃烧炉上设有补风管道;

21.所有阀门均电连接终端控制器,终端控制器控制所有阀门的开关状态;

22.所述燃烧炉、热解炉、回转炉内均设有温度传感器,温度传感器连接终端控制器,所述供气管道及出气管ⅲ上的阀门电连接终端控制器,终端控制器根据燃烧炉、热解炉、回

转炉的温度传感器控制上述阀门的开关状态及流量;

23.本实用新型的有益效果为:

24.本实用新型打破了传统处理高热值有机废弃物的处理方式,不再进行详细分类处理,而是通过高热值废弃物与农、林废弃物混合生成气体与炭黑,炭黑用于投入后续的炭化、活化过程,最终制成活性炭,而气体经冷凝后产生的可燃气体被收集,为后续待再生的活性炭、农、林废弃物、炭黑的处理提供了一部分热源,因此大大节约了能源,减少了处理成本,而气体经冷凝后产生的油水混合物经油水分离后,油用于加工处理回收利用,水加热成水蒸气后作为后续活性炭再生和 /或生产的催化剂,不但做到了废水利用,节约了能源,且提高了活性炭再生和/ 或生产的效率;而炭黑、待再生的活性炭及农、林废弃物最终被热解成成品活性炭,作为了废弃物的无害化处理并生成了可再利用的产品。

25.上述处理过程中活性炭再生与生产同步进行,不但节约了操作时间,且节约了能源,进一步处理过程包括高热值废弃物与农、林废弃物混合废弃物,高热值有机废物及农、林废弃物热解过程中,高热值有机废物中的废旧轮胎、油漆废渣、塑料、树脂与农、林废弃物中的核桃壳、秸秆、玉米芯共热热解产生协同效应,核桃壳、秸促使更多挥发性物质的产生,因此导致较低的油和较多的气体产量,为后续加热提供更多的热源,且加入核桃壳、秸秆能有效促进废旧轮胎热解,加快反应速度,减少工作时间,增加气体产物热值和热解炭热值;玉米芯抑制高热值有机废弃物的进一步转换,有利于热解炭含量增加和降低油的产生,进一步为后续供热提供更有利的条件。

26.本技术将协同处理物处理后产生的气体经简单的冷却、分离后得到的可燃气体直接进行利用,因此避免了单独处置各类废弃物产生不同物质再处理的复杂过程,也避免了单独处理各类废弃物额外消耗的能源;

27.由于热解前先将待处理废弃物投入到脱水装置内进行脱水,脱水后,有利于加快后续热解反应速度。

28.本实用新型利用农业废弃物果壳、稻壳、玉米芯等,林业废弃物木屑、树枝等作为原料等制备活性炭,达到了废弃物利用,废弃物无害化处理的目的;

29.利用本技术中产生的水蒸气及水协同加热通入到回转炉内,不但加快了活化效率,且进行了废物利用,采用本方法活性炭再生率较高,可达90%;废弃物制备活性炭过程中所产生物的回收率高达70

‑

80%,且再生时间短。

30.利用温度传感器、终端控制器及阀门控制加热温度及流量,因此有利于提高控制的精准度。

31.本实用新型中热解炉与燃烧炉可同步、连续工作,一边利用热解炉产生的可燃气体为燃烧炉供热,一边利用脱水装置产生的水加热为燃烧炉中的活性炭的再生及生产提供催化剂,因此能满足大批量、连续处理废弃物的需求。

附图说明

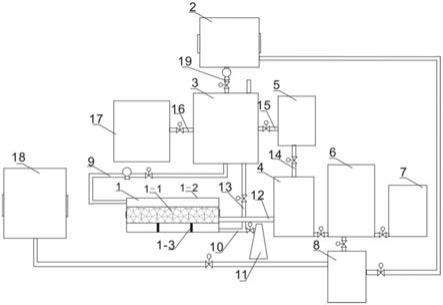

32.图1是活性炭综合利用协同处理线示意图;

33.图2是活性炭综合利用协同处理流程图;

34.图中:

35.1、热解炉

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ1‑

1、内膛

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ1‑

2、外壳

36.2、回转炉

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3、燃烧炉

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4、冷凝罐

37.5、储气罐

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6、油水分离装置

ꢀꢀꢀ

7、储油罐

38.8、储水罐

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ1‑

3、支撑架

ꢀꢀꢀꢀꢀꢀꢀ

9、热风管道ⅰ39.10、出气管

ⅰꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11、废气处理装置

ꢀꢀ

12、出气管ⅱ40.13、分支管

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14、排气管

ꢀꢀꢀꢀꢀꢀꢀꢀ

15、出气管ⅲ41.16、供气管道

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

17、天然气储罐

ꢀꢀꢀꢀ

18、脱水装置

42.19、热风管道ⅱ具体实施方式

43.本实施例1:一种废弃物协同利用、处理生产线,处理的废弃物包括高热值有机废弃物、农、林废弃物及特殊的待处理废气物:待再生的活性炭;

44.高热值有机废弃物为废旧轮胎;农、林废弃物为核桃壳、玉米芯;

45.废旧轮胎与核桃壳、玉米芯三者的添加比为2:1:1;

46.废旧轮胎的添加量为1t,核桃壳及玉米芯的总添加量为1t;

47.上述废弃物的处理方法如下:

48.步骤1:废弃物前期处理

49.将高热值有机废弃物和/或农、林废弃物、待再生的活性炭放入到脱水装置 18进行脱水,使其含水率降至10%以下;

50.脱水装置18为市面上购置的废弃物脱水装置18,将上述废弃物从脱水装置18的进料口放入脱水装置18内后通过机械物理作用将废弃物表面的水分除掉;

51.脱水后,从脱水装置18的出料口取出上述废弃物,水由排水管排入储水罐8;

52.对高热值有机废弃物进行干燥处理,处理方式是将高热值有机废弃物从热解炉1的进料口投入到热解炉1的内膛1

‑

1内,将高温气体通过热风管道ⅰ9通入到内膛1

‑

1与外壳1

‑

2之间用于供热气通过的空间,然后进行烘干脱水,烘干温度在在100℃左右,水分被蒸发;循环一周的热气由出气管ⅰ10排入到废气处理装置11进行废气处理或通过分支管13进入到燃烧炉3内对热能循环利用;

53.进一步,高温气体来源于通过向燃烧炉3通入天然气并点燃产生高温气体,高温气体通过热风管道进入到内膛1

‑

1与外壳1

‑

2之间用于供热气通过的空间;

54.对上述脱水干燥过程中产生的水蒸气进行收集至储水罐8;

55.步骤2:高热值有机废弃物热解

56.将上述高热值有机废弃物和/或农、林废弃物同时从热解炉1一端的进料口投放到热解炉1内膛1

‑

1的托盘上,内膛1

‑

1内处于无氧状态,通过向内膛1

‑

1及热解炉1外壳1

‑

2之间的空间内通入高温气体,根据温度传感器上传到终端控制器的温度,通过终端控制器控制调控和通气流量,保证进入到回转炉2内温度小于650℃;当温度传感器探测热解炉1内高热值有机废弃物的热值达到3500大卡以上时停止通入高温气体,并通过自产热量维持自需热解热量,使得内膛1

‑

1内的高热值有机废弃物被热解产生气体及炭黑,气体从热解炉1一侧的出气管ⅱ12 流入到冷凝罐4冷凝后产生可燃气体、油水混合液,可燃气体通过冷凝罐4上的排气管14排出至储气罐5,油水混合液进入油水分离装置6后,分离出水及油分别进入到储水罐8及储油罐7;从热解炉1一端的出料口取出炭黑;

57.油水分离装置6为市面上购置的油水分离装置6;

58.进一步,上述过程中,100

‑

350℃时生物质纤维素的热解,废旧轮胎的主要热解温度是200

‑

500℃,500

‑

800℃间主要是木质素的炭化,具体的高热值有机废物中主要的单体组分是苯乙烯和丁二烯,在高温时,不稳定的单体组分容易分解为苯基或乙烯基的衍生物,这些衍生物可作为前躯体,进一步聚合形成结构稳定的多环芳烃。上述高热值有机废弃物产生的固态产物炭黑用于制备活性炭,达到了废物利用的目的。添加核桃壳、秸秆,核桃壳、油菜秸对应生物质组分纤维素、半纤维素,纤维素促使更多挥发性物质的产生,因此导致较低的油和较多的气体产量,为后续加热提供更多的热源,且加入核桃壳、秸秆能有效促进废旧轮胎热解,加快反应速度,且增加气体产物热值主要是h2和c1‑

c4和热解炭热值31.1

‑

32.9 mj/kg);玉米芯对应生物质组分为木质素,木质素是由不同取代基的芳香环组成, 其分解温度范围较宽,从200℃

‑

800℃皆为其质量损失范畴。因此,热解反应中,添加较高木质素含量的生物质,增加其质量,抑制高热值有机废弃物的进一步转换,有利于热解炭含量增加和降低油的产生,进一步为后续供热提供更有利的条件。

59.步骤3:干燥

60.将待再生的活性炭和/或农、林废弃物从回转炉2的进料口投入到回转炉2内进行干燥处理,回转炉2内处于缺氧状态,通过向回转炉2内通入热气,根据温度传感器上传到终端控制器的温度,通过终端控制器控制调控和通气流量,保证回转炉2内温度低于250℃,使得回转炉2内待再生的活性炭及农、林废弃物内的孔隙水被蒸发,与此同时,少量低沸点的有机物被气化;

61.进一步,上述过程中,步骤2中产生的可燃气体有50%的能耗是在干燥过程中消耗;

62.步骤4:分离步骤3产物中的低沸点有机物

63.步骤2中产生的炭黑及对步骤3中的待再生的活性炭和/或农、林废弃物、炭黑进一步加热,加热方式是继续向回转炉2内通入热气,使得回转炉2内的温度保持在340℃

‑

360℃之间,此时低沸点有机物被分离;

64.步骤5:高温炭化

65.对步骤4中的产物进一步加热,加热方式是继续向回转炉2内通入热气,控制回转炉2内温度在400℃

‑

700℃之间,上述步骤中大部分有机物被分解、气化,而农、林废弃物由于高温作用下被热解炭化,产生初级炭;待再生的活性炭由于高温作用被炭化形成初级炭;炭黑由于高温作用被热解炭化,产生初级炭;

66.步骤6:活化

67.对步骤5中产生的初级炭进一步加热,加热方式是继续向回转炉2内通入热气,使得回转炉2内的温度控制在700℃~1000℃之间,时间为20

‑

30min,最终制得活性炭;

68.进一步,在上述活化过程中,通入水蒸气,水蒸气来源于步骤1中干燥过程中产生的水蒸气及热解高热值有机废弃物产生的水,通入时需对储水罐8内的水及水蒸气进行加热;因此,不需要外来补给水蒸汽,节约了能源,废物也进行了有效利用。

69.进一步,上述过程需要大量的蒸发潜热,本实用新型中步骤3、4、5中的热气来源均是:一部分来源于步骤2中产生的可燃气体,一部分来源于外来补给的天然气,上述两者分别通过出气管ⅲ15及供气管道16一同混合到燃烧炉3燃烧产生热气;上述两者的添加比均

是根据温度传感器探测的温度控制两者的添加比,进一步天然气产生的热值高于可燃气体的热值;

70.最终,同样处理高热值有机废弃物1t、农林废弃物1t及待再生的活性炭共 1t,采用传统热解、单独处理方式或合一处理的方式,处理过程均是耗能过程,耗费大量能源,采用本实用新型的方法,由于利用了高热值有机废弃物产生的可燃气体替代了一部分能源作为加热源,因此不但节约了能源,且产生的活性炭量更多,因此本实用新型意义重大,如果将本实用新型引入本行业作为一种废弃物处理规范,不但能实现废弃物的无害化处置并部分资源化的处理,且能实现废弃物与城市发展共存。

71.利用步骤1中产生的水蒸气通入到回转炉2内,不但加快了活化效率,且进行了废物利用。采用本方法活性炭再生率较高,可达90%;废弃物制备活性炭过程中所产生物的回收率高达70

‑

80%,且再生时间短。

72.以上对本实用新型的一个实施例进行了详细说明,但所述内容仅为本实用新型的较佳实施例,不能被认为用于限定本实用新型的实施范围。凡依本实用新型申请范围所作的均等变化与改进等,均应仍归属于本实用新型的专利涵盖范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。